木材の切断作業には、様々な電動工具が使用されます。

直線のカットにはマルノコやスライドマルノコ、曲線のカットにはジグソーや糸鋸などが用いられます。

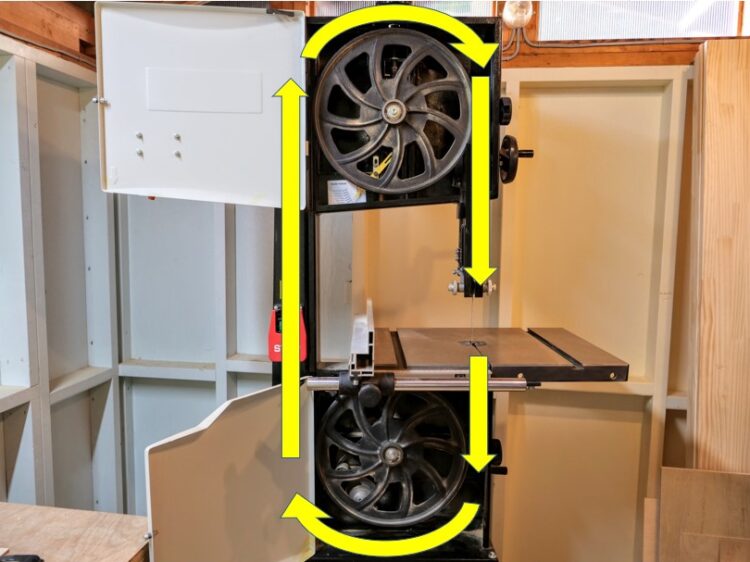

今回は、直線カットや曲線カットが可能な電動工具 ”バンドソー” について構造と使い方を説明していきます。

バンドソーとは?

小型の木工用バンドソー

バンドソー内部構造(2つの車輪で帯状ののこ刃を高速循環させる)

帯状ののこ刃が車輪と共に回転する

材料を送り込んで切削する

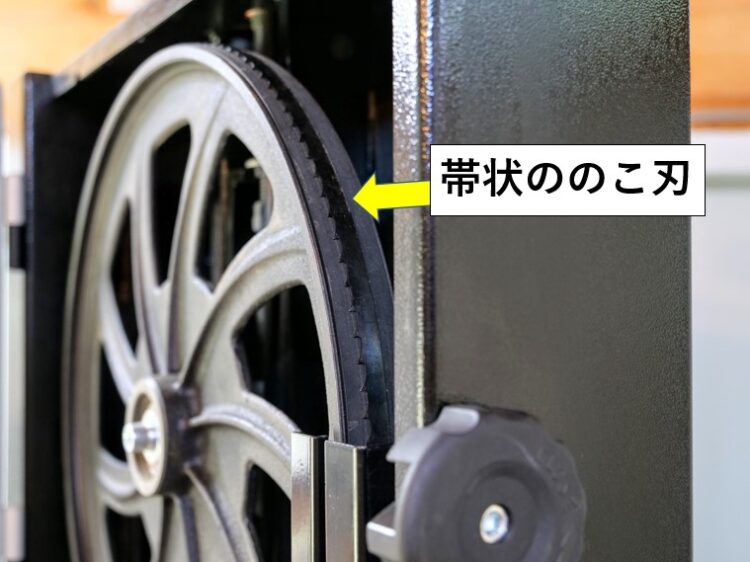

バンドソーとは、帯のこ盤とも呼ばれ、帯状ののこ刃(ブレード)を2つの車輪でベルト状に高速循環させ、循環しているのこ刃へ材料を押し当て切断加工する機械になります。

大型の製材用バンドソーは、自動で材料を送り込み、原木の挽割り加工等を行います。

一方小型の木工用バンドソーは、直線挽きの他、曲線挽きが可能で、材料は手動で送り込みます。

ただし、切断面の仕上がり具合や切断精度は高くないので、主に「材料の仕上寸法+余白」の大きさに切断する ”木取り” に使用されます。

今回は木工用バンドソーの中から、オフ・コーポレーションのオリジナルブランド、KERVの14インチ・ドリフトフリーバンドソー ”KDF-14” を使用し、バンドソーの構造と使い方について説明していきます。

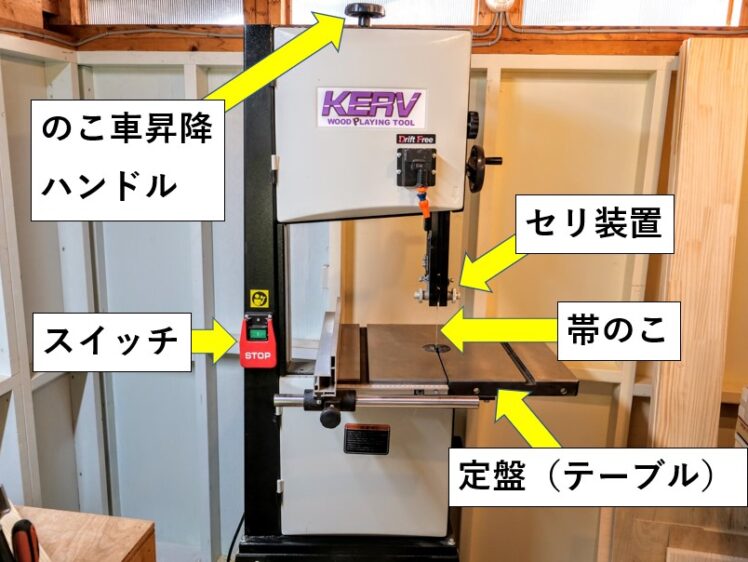

バンドソー各部名称

バンドソー・各部名称

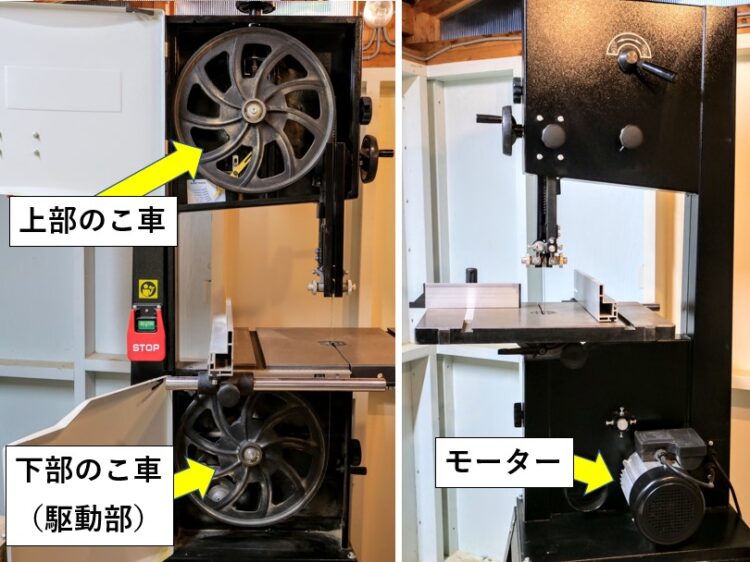

上下ののこ車と背面のモーター

バンドソーの基本構造は、本体に上下2つののこ車(下部のこ車がモーターと連動している駆動部になる)、のこ車昇降ハンドル、セリ装置、定盤(テーブル)、モーターが付属する形になります。

バンドソー上部・各部名称

バンドソー上部裏側・各部名称

バンドソー下部・各部名称

バンドソー下部裏側・各部名称

バンドソーの使用前点検・調整

バンドソーは、高速回転するのこ刃へ作業者が材料を送り込んで切断加工を行う為、のこ刃の状態や調整が悪いと大きな事故につながります。

使用前に各部を点検し、調整しておく必要があります。

点検・調整時は必ず電源プラグをコンセントから抜いておきます。

※のこ刃を以降、”ブレード” と称して説明していきます。

作業者の服装

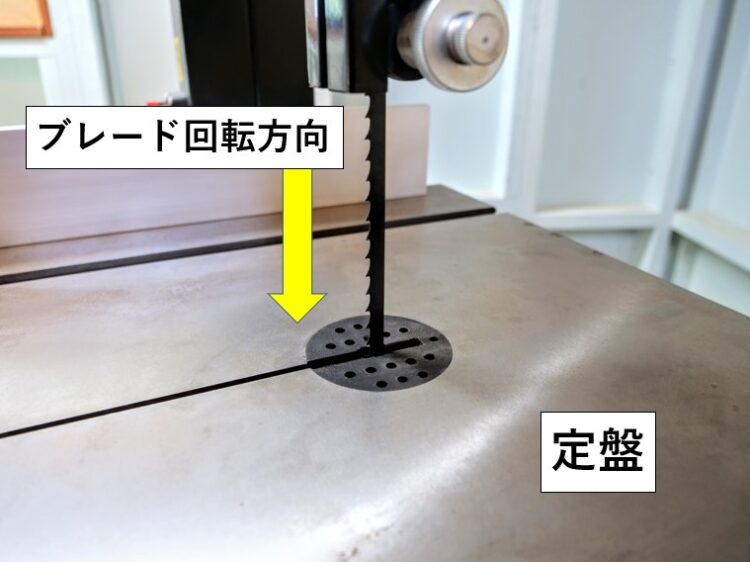

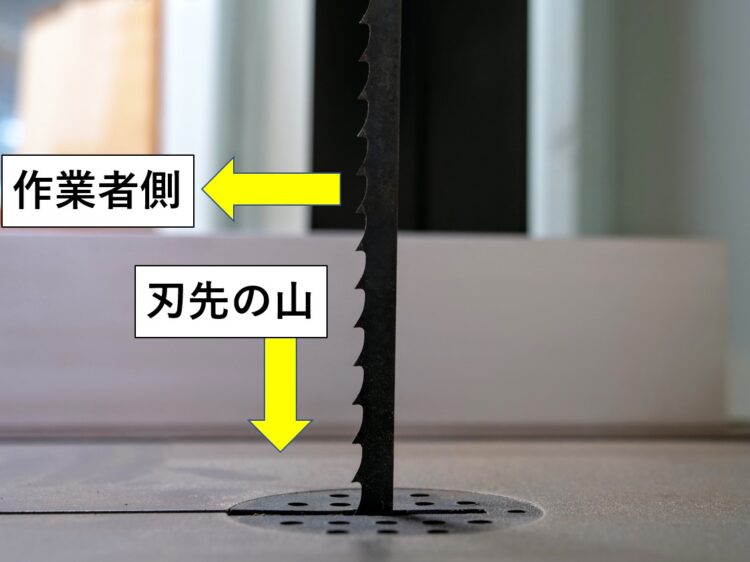

ブレードの回転方向

バンドソーのブレードは、切断加工を行う露出部において、上から下へ高速回転しています。

作業者は、袖や裾などのこ刃に巻き込まれない服装をして作業する必要があります。

ブレードの状態

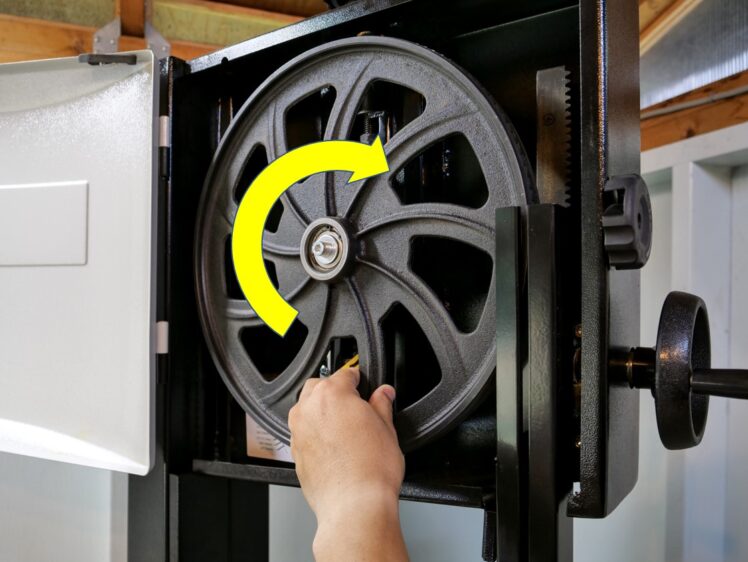

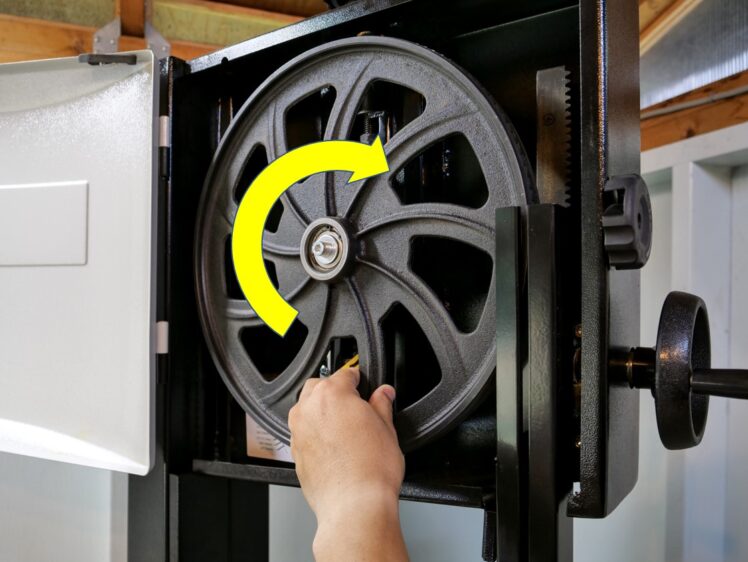

上部カバーを開け手動でのこ車を回す

ブレードの割れやゆがみの確認

上部カバーを開け、手動でゆっくりとのこ車を回し、ブレードに割れやゆがみが無いか確認します。

ブレードに割れやゆがみがある場合は、直ちに新しいブレードに交換します。

ブレードの張り具合

のこ車昇降ハンドルを回す

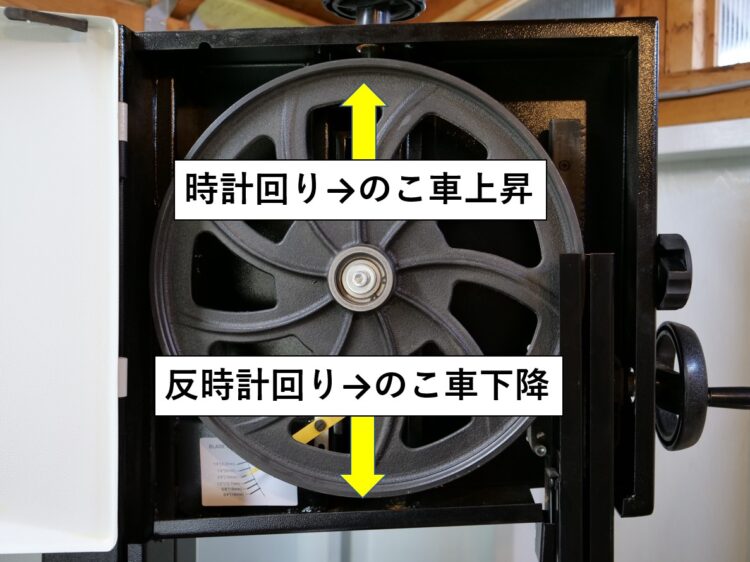

ハンドルの回す方向とのこ車の昇降方向

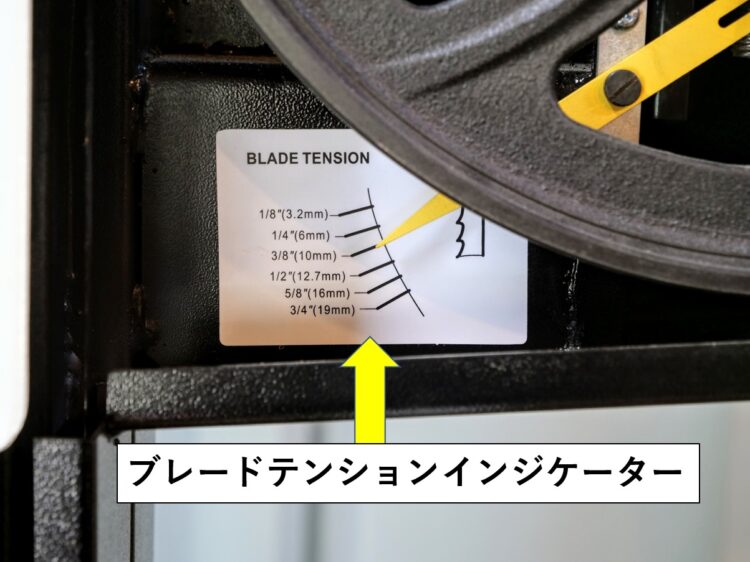

ブレードテンションインジケーター

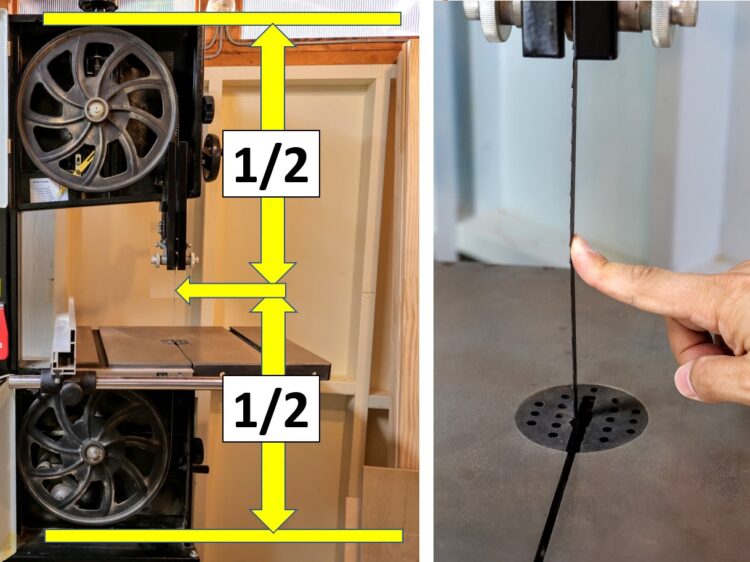

ブレード(上下のこ車の中間あたりの位置)を押す

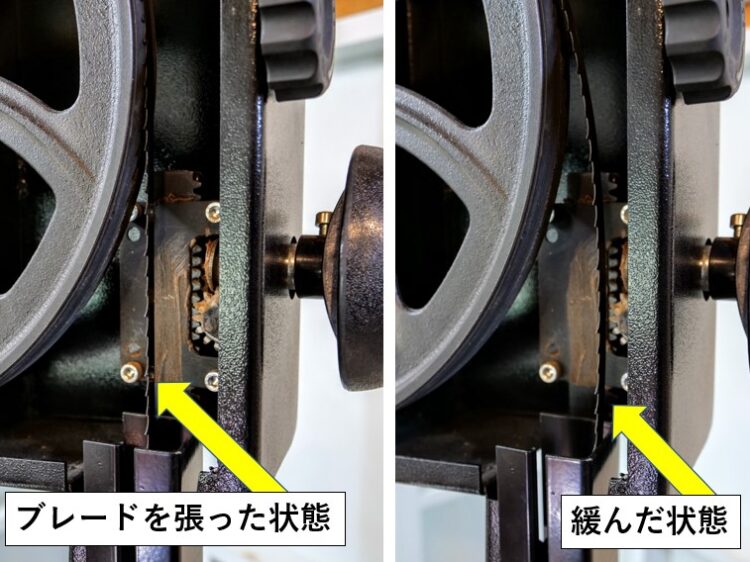

ブレードの張り具合が適正でないと、切断作業中にブレードがのこ車から外れたりし大変危険ですので、確認・調整が必要です。

ブレードの張り具合は、バンドソー本体上部の ”のこ車昇降ハンドル” を回し、上部のこ車を昇降させて調整します。

のこ車昇降ハンドルは、時計回りに回すと上部のこ車が上昇し(ブレードのテンションが増す)、反時計回りに回すと上部のこ車が下降(ブレードが緩む)します。

この機種(KDF-14)には、上部のこ車の左下に ”ブレードテンションインジケーター” が付属しており、ブレードの刃幅ごとに目盛りが印されていて、ブレードの張り具合の調整目安となります。

ブレードテンションインジケーターを目安としながら、ブレード(上下のこ車の中間あたりの位置)を押して軽くたわむ程度に、張り具合を調節します。

ブレードの軌道

上部カバーを開け手動でのこ車を回す

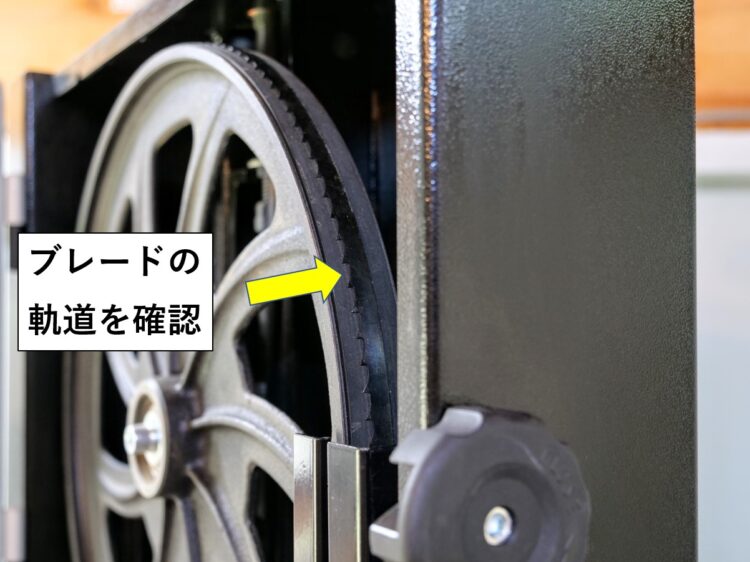

ブレードの軌道を確認する

ブレードがのこ車上を蛇行したり、極端にのこ車の端を回転していると、切断作業中にブレードがのこ車から外れる可能性があり大変危険です。

ブレードがのこ車の一定の位置で回転するように調整する必要があります。

※今回使用している機種では、ブレード幅の中心位置がのこ車の中心位置より手前(作業者側)で回転するように調整します。

上部のこ車を手動で回転させて、ブレードが蛇行していないか・のこ車のどの位置を回転しているか、ブレードの軌道を確認します。

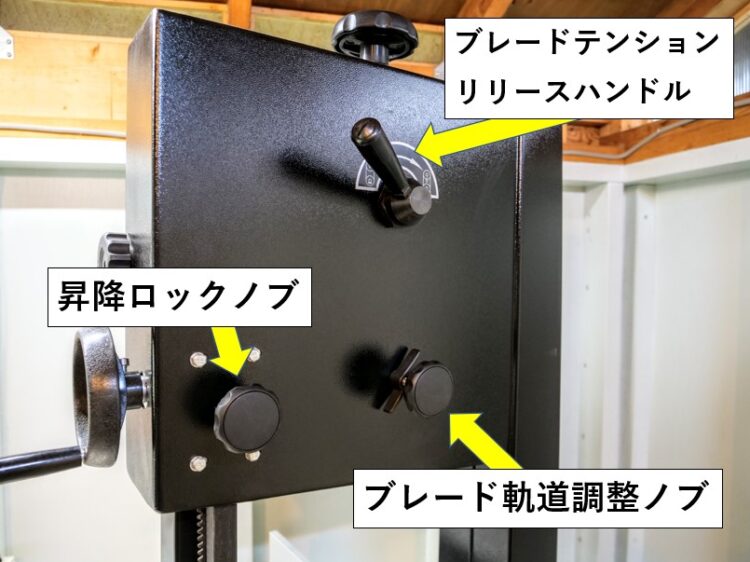

ブレード軌道調整ノブ

軌道調整固定ナットを緩める

ブレードの軌道調整は、本体上部背面のブレード軌道調整ノブを使用して行います。

軌道調整固定ナットを緩めると、ブレード軌道調整ノブを回すことが出来ます。

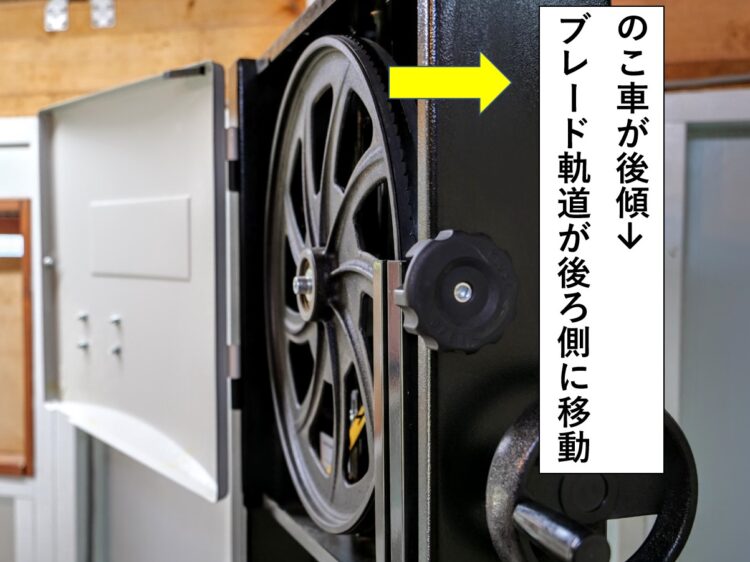

のこ車が後傾するとブレード軌道が後ろ側へ移動する

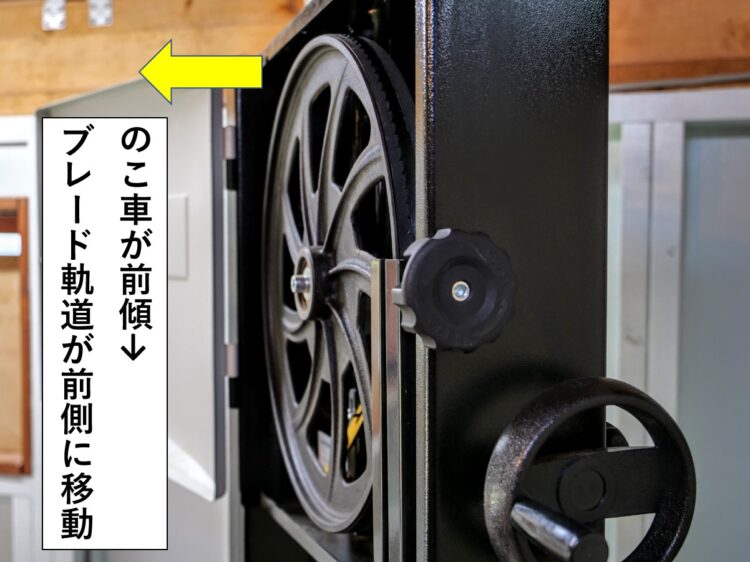

のこ車が前傾するとブレード軌道が前側へ移動する

ブレード軌道調整ノブを時計回りに回すと、のこ車が後傾しブレードの軌道が後方に移動します。

ブレード軌道調整ノブを反時計回りに回すと、のこ車が前傾しブレードの軌道が前方に移動します。

軌道調整ノブを少しずつ回し、ブレードの軌道がのこ車の所定の位置に落ち着いたら、軌道調整固定ナットを締め付け、軌道調整ノブを固定します。

定盤とブレードの直角

定盤とブレードの直角を確認する

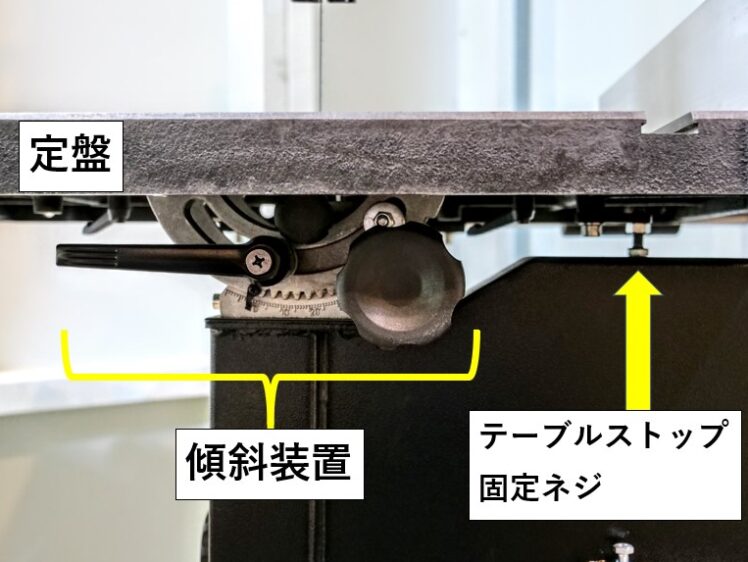

定盤裏側のテーブルストップ固定ネジと傾斜装置(本体裏側からの写真)

定盤(テーブル)とブレードの直角を確認し、直角でない場合は定盤裏面のテーブルストップ固定ネジと傾斜装置を使用し調整します。

テーブル固定レバーを緩める

テーブル傾斜が可能な状態にしておく

傾斜装置のテーブル固定レバーを緩め、定盤(テーブル)を傾斜可能な状態にします。

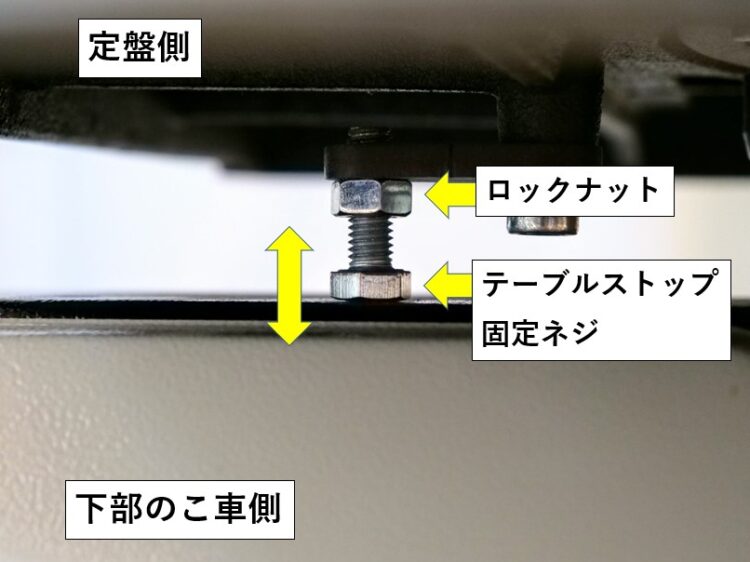

テーブルストップ固定ネジを出を調整

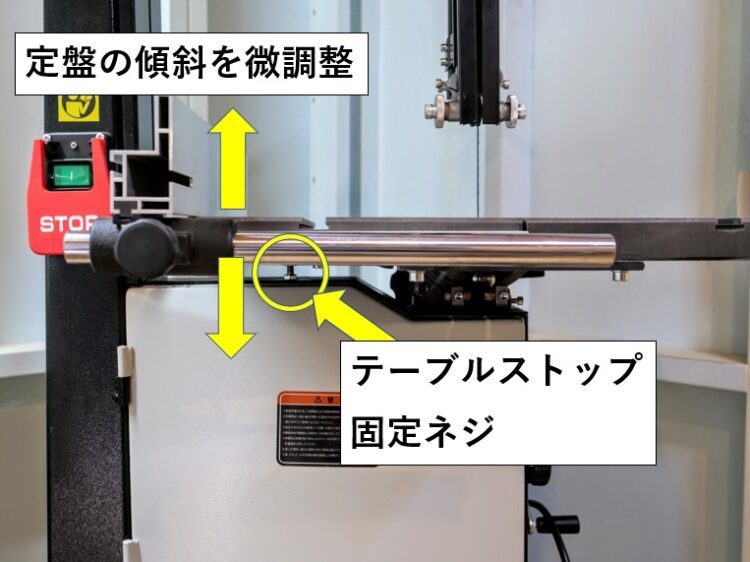

定盤の傾斜を微調整出来る

テーブルストップ固定ネジは、緩めたり締めこんだりしてネジの出を調整することで、定盤(テーブル)の傾斜を微調整することが出来ます。

テーブルストップ固定ネジを回して、定盤(テーブル)とブレードを直角に調整出来たら、ロックナットを締め付けテーブルストップ固定ネジを固定します。

テーブルストップ固定ネジが本体にきちんと突き当たった状態でテーブル固定レバーを締め付け、定盤(テーブル)を固定して直角調整完了です。

セリ装置の調整

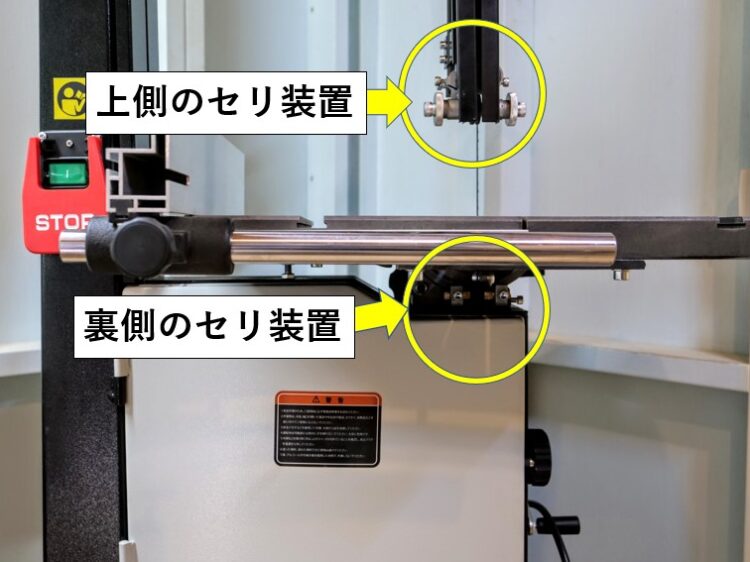

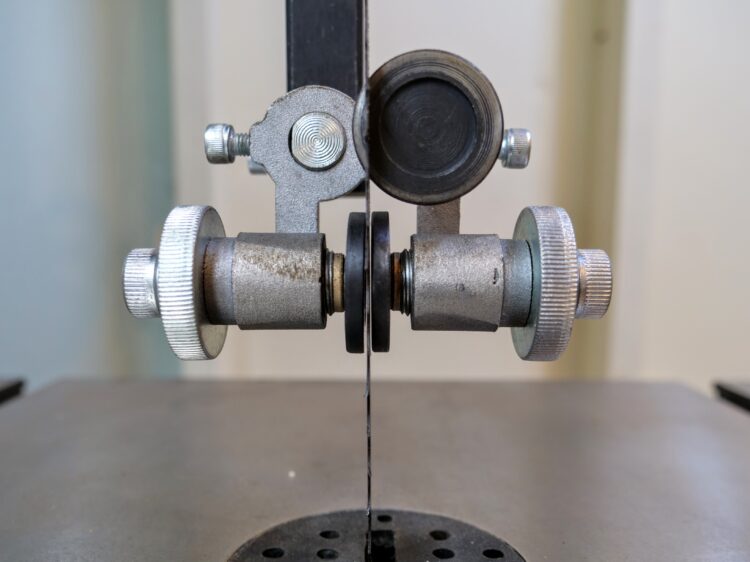

セリ装置は定盤上側と裏側の2か所にある

上側のセリ装置

裏側のセリ装置

ブレードの左右・後方へのブレを防ぐ

セリ装置は、定盤(テーブル)の上側と裏側2か所に配置されており、切断加工時のブレードの振れ止めの役割をします。

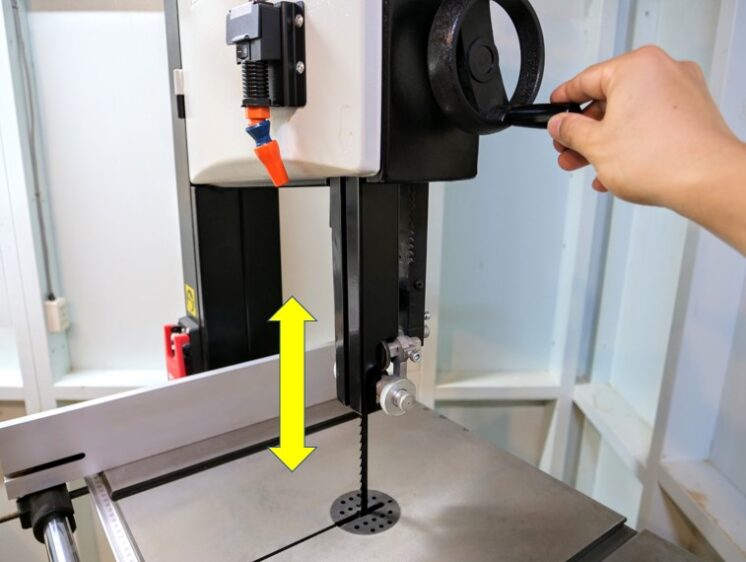

昇降ロックノブを緩める

上側セリ装置の昇降が可能

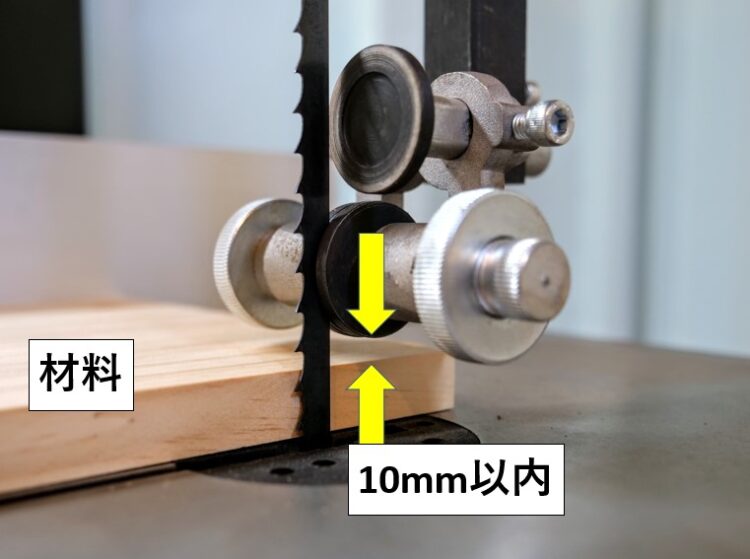

セリ装置は材料に近づけて(10mm以内)セットする

定盤(テーブル)裏側のセリ装置は本体に固定されていますが、上側のセリ装置は可動式になっています。

上側セリ装置は、本体上部背面の ”昇降ロックノブ” を緩め ”昇降ハンドホイール” を回すと昇降させることが出来ます。

加工時には、材料になるべく近づけて(10mm以内)セットします。

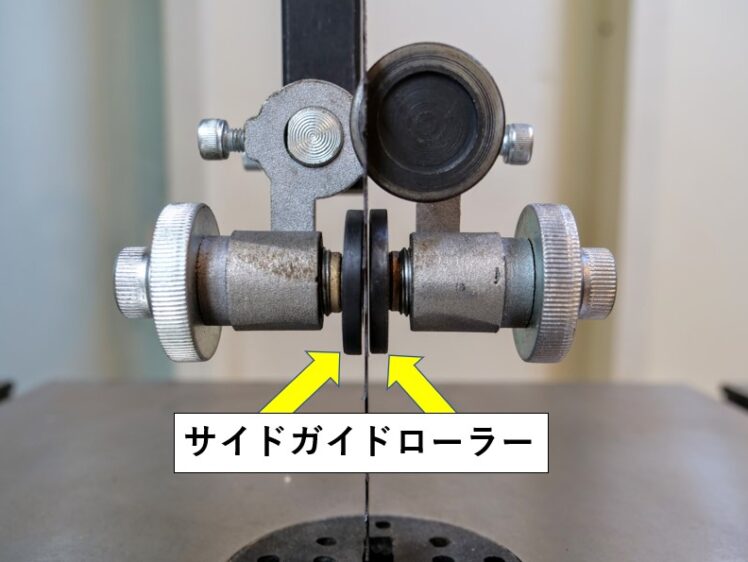

左右のサイドガイドローラー

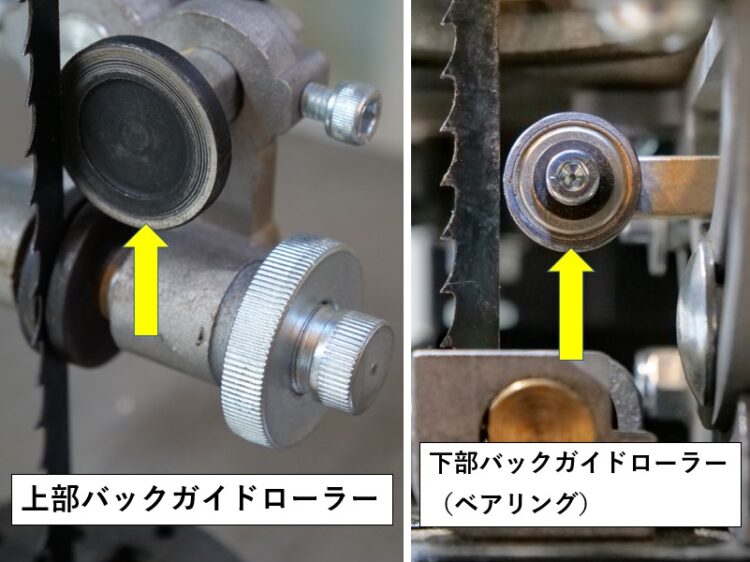

定盤上下のバックガイドローラー

セリ装置の構造は、左右のブレを抑える2つのサイドガイドローラー、後方へのブレを抑えるバックガイドローラーからなり、機種によってガイドの種類が異なり(ベアリングや樹脂などを使用)ますが、機能は同じです。

※今回使用している機種では、定盤裏・セリ装置にはベアリングを使用し後方へのブレを抑えています。

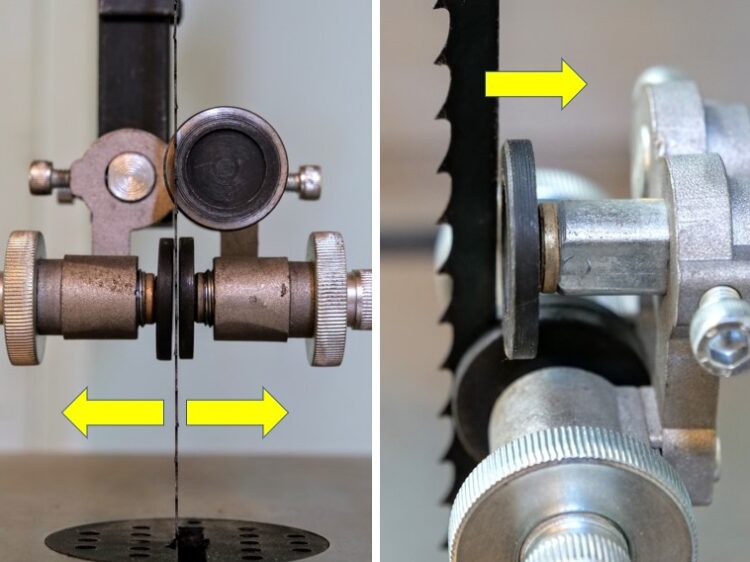

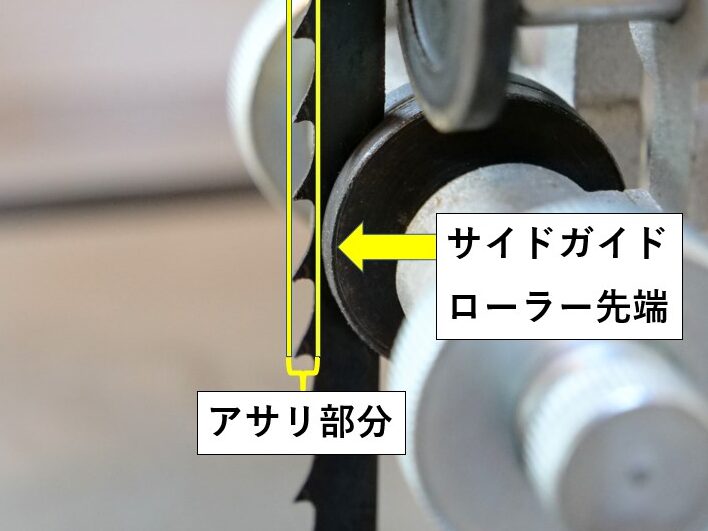

ブレードのアサリ部分にローラー先端部が当たらない様にする

セリ装置連結ボルトどちらかを緩め前後位置調整

定盤(テーブル)上部のセリ装置を調整していきます。

サイドガイドローラー先端部がブレードのアサリ部分に当たらないように、セリ装置連結ボルトのどちらかを緩め、前後位置の調整を行います。

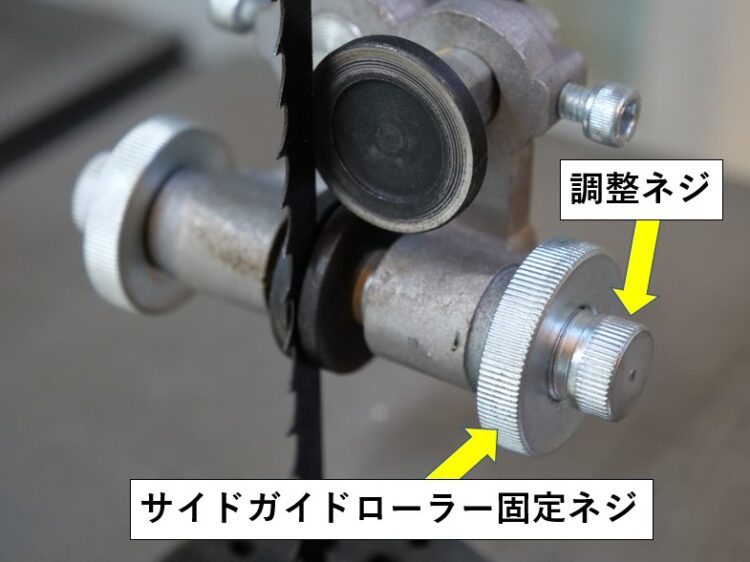

サイドガイドローラー固定ネジを緩め調整ネジを回し位置調整する

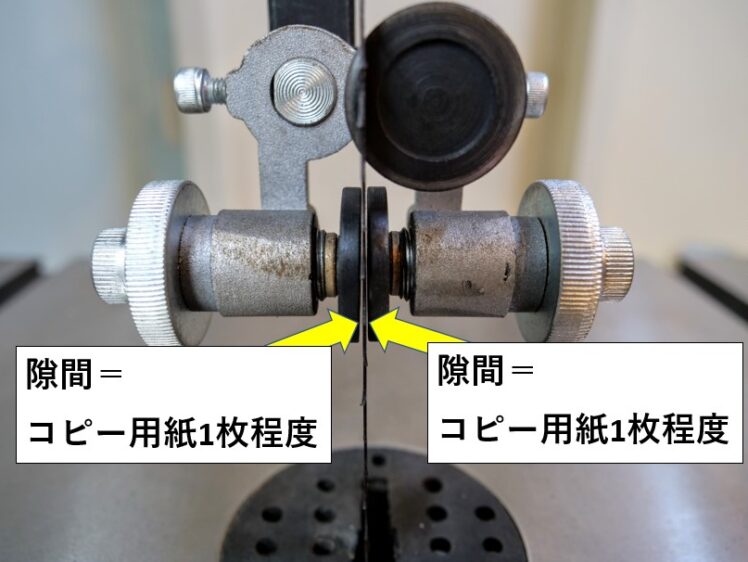

ブレード・ガイドローラーの隙間=コピー用紙1枚程度

前後の位置が決まったら、サイドガイドローラーとブレードの隙間を調整します。

サイドガイドローラー固定ネジを緩め、調整ネジを回し、隙間がコピー用紙1枚の厚み程度の位置になる様に調整し固定します。

バックガイドローラー固定ボルト

バックガイドローラー・ブレード間隔=ハガキ1枚分程度

バックガイドローラーを前後に動かし、ブレードの背との間隔を調整します。

バックガイドローラー固定ボルトを緩め、バックガイドローラー・ブレード間隔がハガキ1枚程度になる様に調整し固定します。

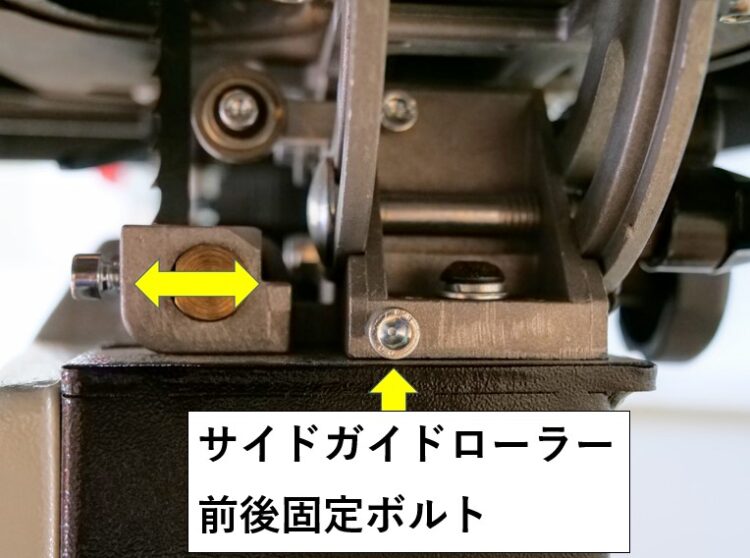

サイドガイドローラー前後位置の調整(前後固定ボルトを緩める)

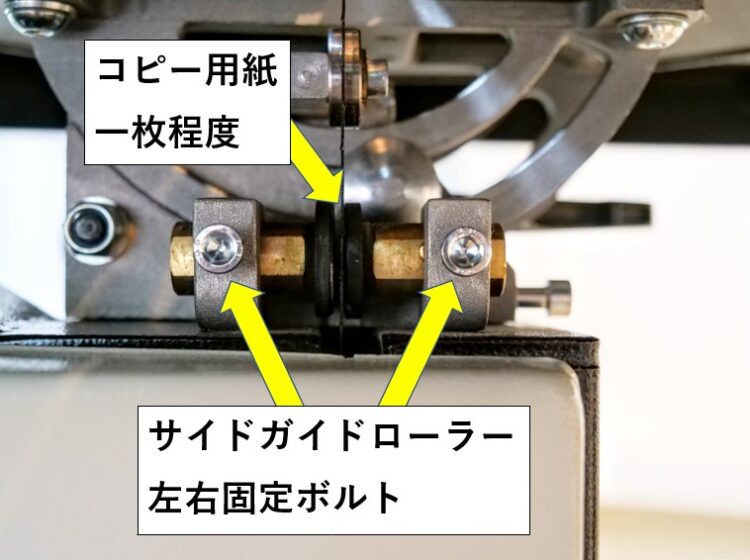

サイドガイドローラー左右位置調整(左右固定ボルトを緩める)

定盤(テーブル)裏面のセリ装置(サイドガイドローラー・バックサイドローラー)も上部と同様に位置を調整し固定します。

サイドガイドローラーは、前後固定ボルトを緩め前後の位置を調整し固定、左右固定ボルトを緩めブレードとの隙間(コピー用紙1枚程度)に調整し固定します。

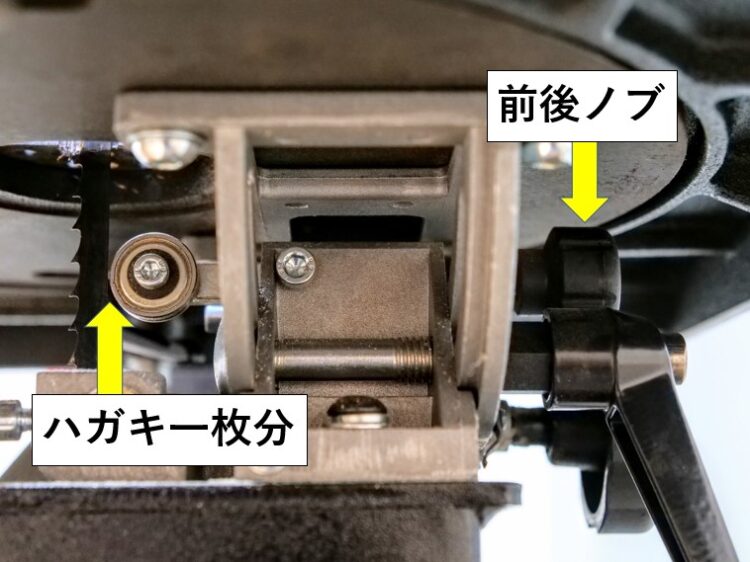

バックサイドローラー前後位置調整(前後固定ボルトを緩める)

前後ノブを回して間隔を調整する

バックサイドローラーは、バックサイドローラー固定ボルトを緩め、前後ノブでブレードとの間隔をハガキ1枚に調整し固定します。

セリ装置の調整・確認は、作業前はもちろんですが、ブレード交換した際にも必ず行います。

ガイドローラーとブレードの隙間は、使用する機種や材料によって多少変わるので、状況に合わせて適切な調整をする必要があります。

試運転

スイッチを入れ試運転する

ブレード・定盤・セリ装置の調整が終わったら、実際にスイッチを入れ試運転します。

異音がする場合は、すぐにスイッチを切り、ブレードの回転が完全に止まったら、各部を点検し原因を確認するようにします。

ドリフトの修正

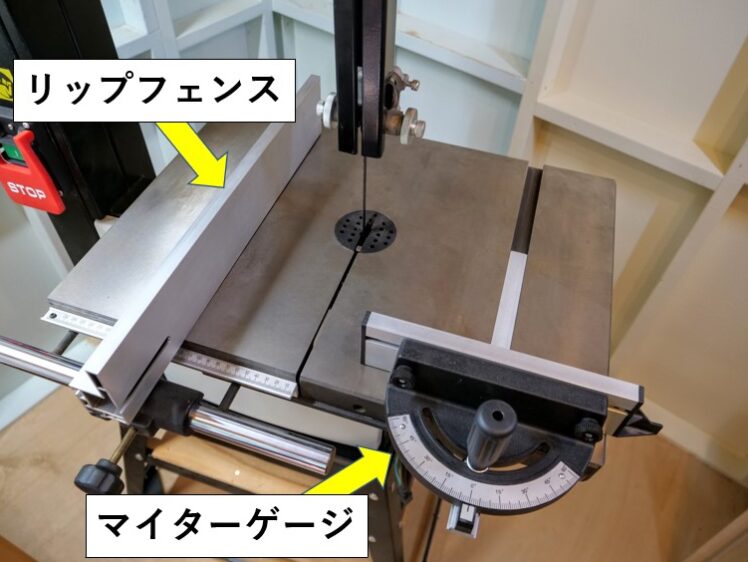

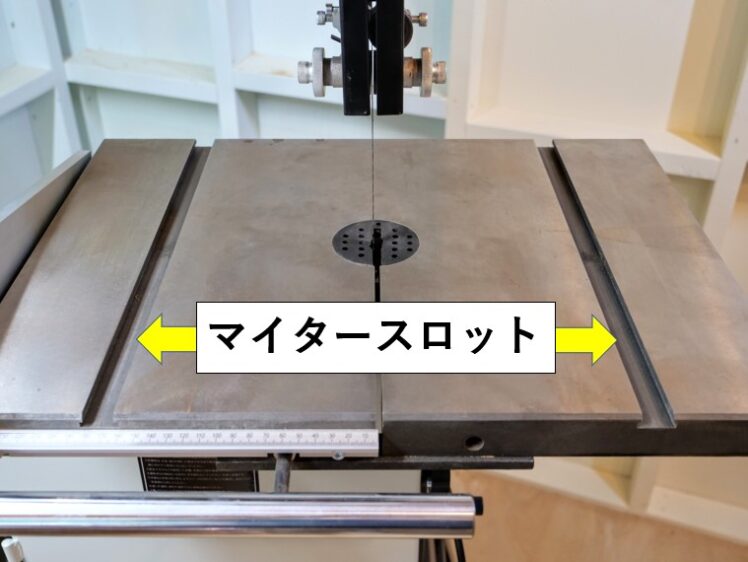

リップフェンスとマイターゲージ

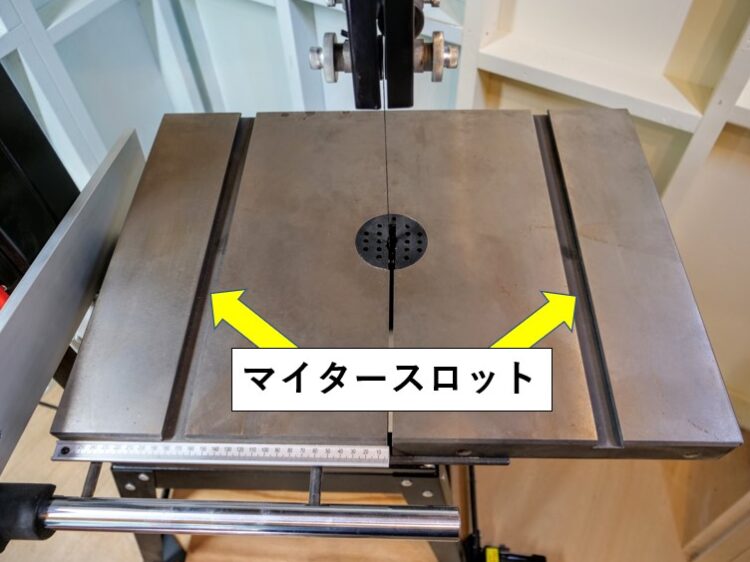

2本のマイタースロット

リップフェンスに材料を押し当てる

マイターゲージによる角度切断

今回使用している機種(KDF-14)には、リップフェンスとマイターゲージが付属しており、定盤上にはマイタースロット(マイターゲージ用の溝)が2本あります。

リップフェンスは直線カット時に材料を押し当てる為の定規で、マイターゲージはマイタースロットへはめスライドさせて角度カットを行います。

リップフェンスや、マイターゲージがブレードと平行になっていないと、リップフェンスに沿って真っすぐカット出来なかったり(リップフェンスから材料が離れていく・リップフェンスとブレードの間に材料が挟み込んで動かなくなる)マイターゲージによる角度カットが正確に出来なかったりする、”ドリフト現象” が起こります。

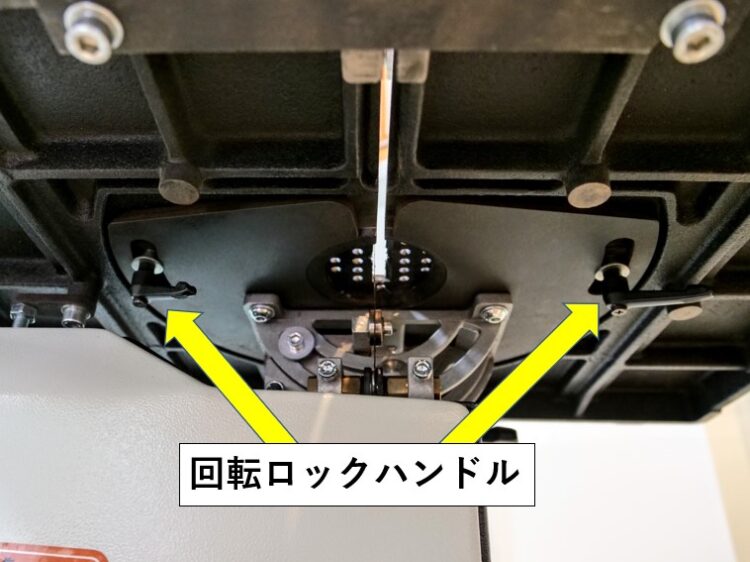

定盤裏の回転ロックハンドル

定盤の回転調整が可能

今回使用している機種(KDF-14)には、定盤裏面の2か所の回転ロックハンドルを緩めると、ブレードを中心にして定盤をわずかに回転させることが出来ます。

定盤を回転させて、リップフェンス・マイタースロットとブレードを平行に調整し、ドリフト現象の修正をします。

リップフェンスとマイタースロットの平行を確認・調整する

アジャストメントナットを緩める

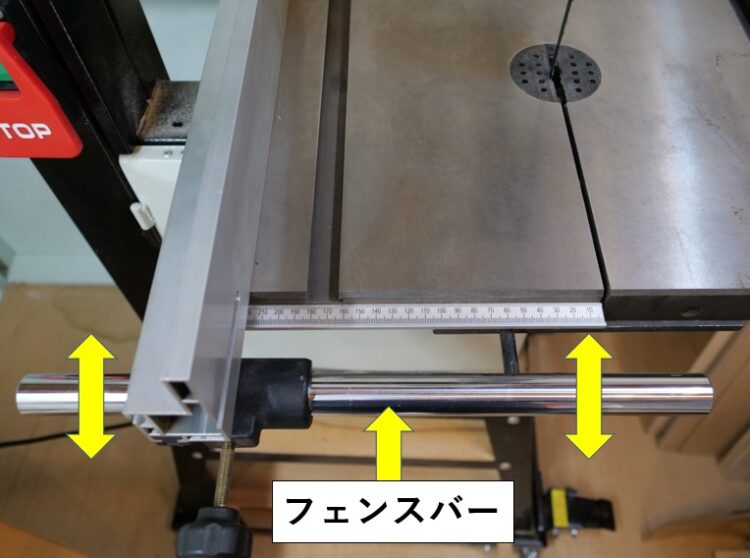

フェンスバーの位置を調整

ドリフトの修正をする前に、リップフェンスとマイタースロットがピッタリ平行になっているか確認します。

平行になっていない場合は、アジャストメントナットを緩めフェンスバーの位置を微調整して、修正しておきます。

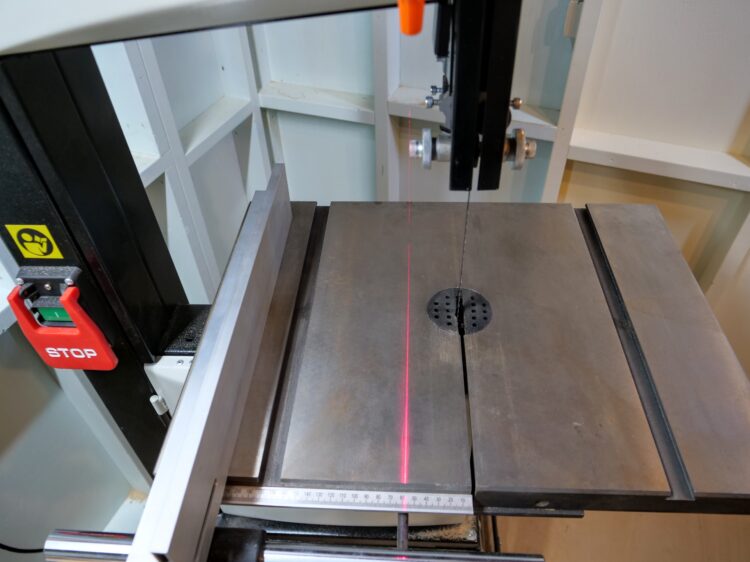

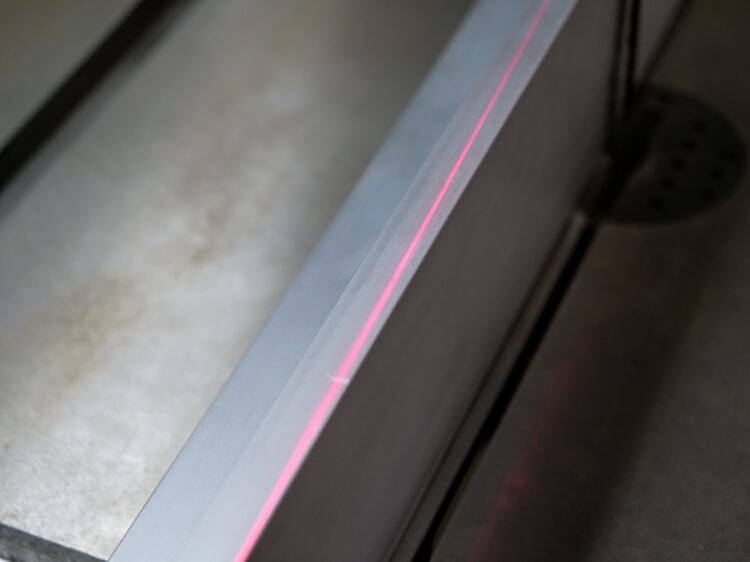

レーザーマーカー

定盤上にレーザーを照射

ドリフトの修正には、本体付属の ”レーザーマーカー” を使用します。

レーザーマーカーは、定盤にレーザーを照射する事が出来ます。

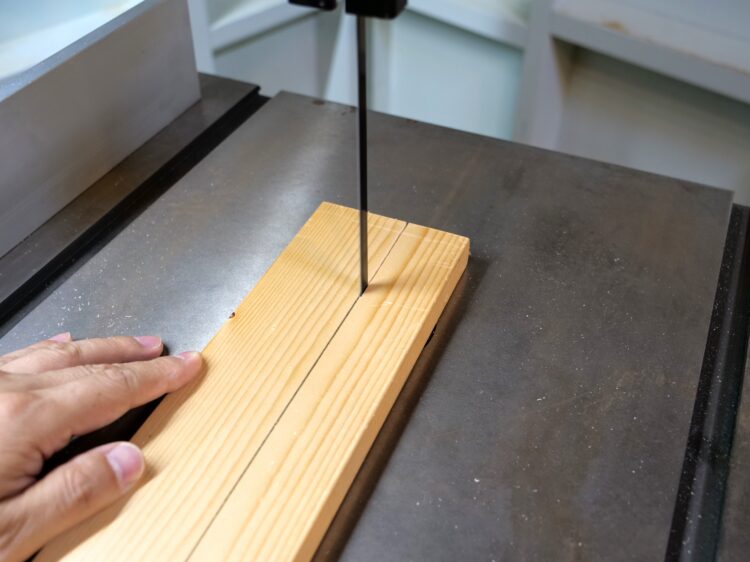

中央に墨線を引いた試し材

墨線に沿って真っすぐ切断していく

中央に真っすぐに墨線を引いた試し材を用意します。

リップフェンスを使用せずに、墨線に沿って真っすぐ切断していきます。

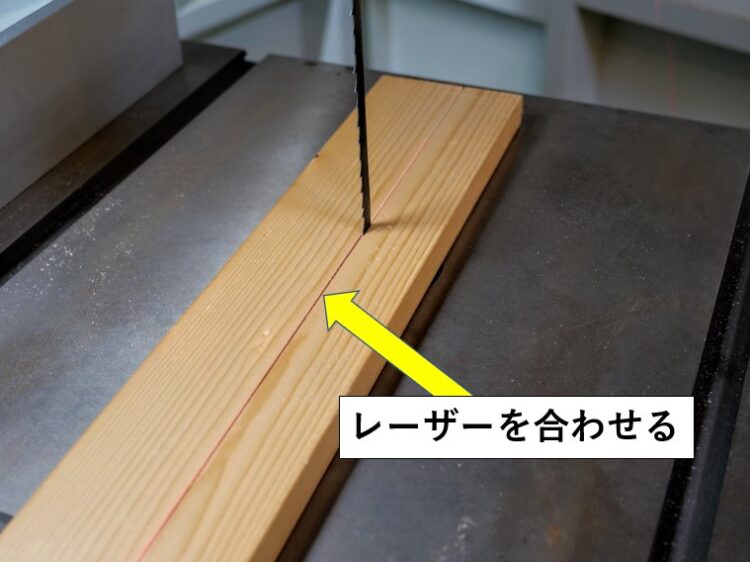

切断途中でスイッチを切る

墨線にレーザーを合わせる

試し材が定盤端あたりに達したら、角度を保ったままスイッチを切ります。

切断中の墨線にレーザーが合うように、レーザーマーカーの向きを調整します。

リップフェンスをブレードに近づけていく

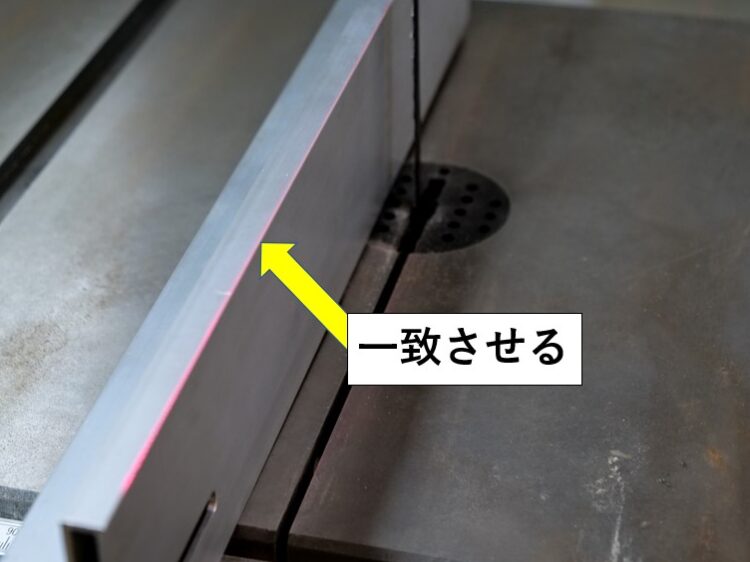

リップフェンスとレーザーの一致具合を確認する

試し材を取り除き、リップフェンスにレーザーが当たる様にブレードに近づけていきます。

レーザーとリップフェンスが一致しているかどうか確認します。

定盤を回して調整する

レーザーとリップフェンスを一致させる

定盤裏の回転ロックハンドルを緩め、レーザーとリップフェンスが一致するように定盤を回し調整します。

リップフェンスを使用して試し切りをする

レーザーとリップフェンスが一致するように定盤を調整出来たら、リップフェンスを使用して試し切りをします。

試し切りをする材料は、リップフェンスに当てる側が真っすぐであるものを使用します。

リップフェンスに沿って平行に切断できるかどうか確認し、まだドリフト現象が起こるようであれば、墨線に沿って(リップフェンスを使用しない)真っすぐ切断する工程から再度やり直し調整します。

ブレード交換

ブレードの種類

ブレードは、切れが悪くなったり破損した場合の交換はもちろんですが、加工材料の種類や加工内容によってその都度適したブレードに交換する必要があります。

ノコ刃が細かくブレード幅が小さいもの程細かい曲線挽きに適しており、ノコ刃が粗くブレード幅が広くなるにつれ厚い板の挽き割りに適しています。

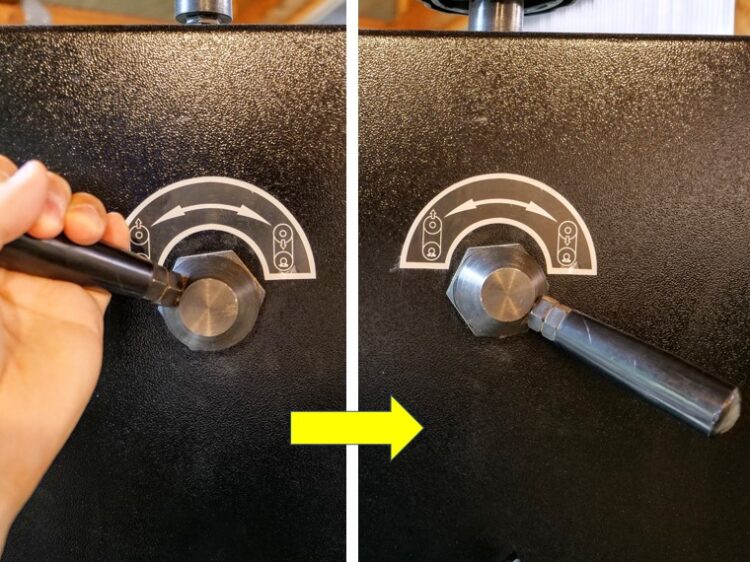

ハンドルを回してブレードを緩める

ブレードテンションリリースカムハンドルによるブレードの緩み

ブレードはテンションを緩めてから交換を行います。

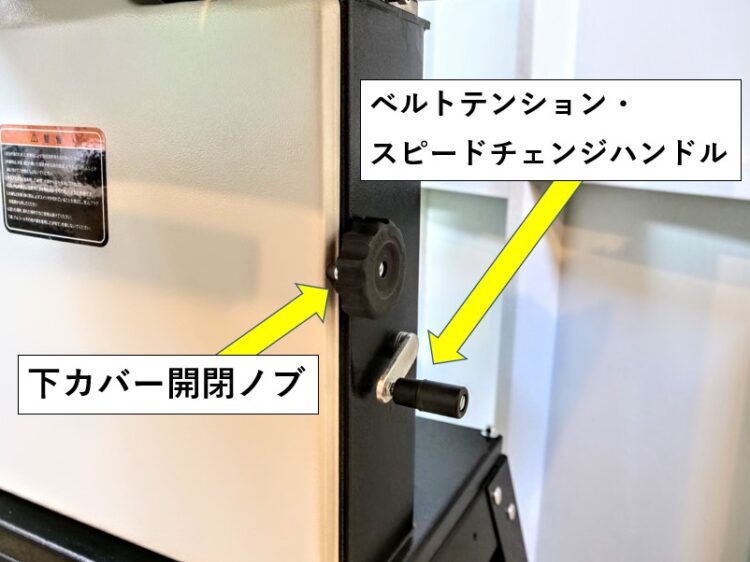

今回使用している機種(KDF-14)には、本体上部背面に ”ブレードテンションリリースカムハンドル” が付属しており、のこ車昇降ハンドルを緩めなくとも一気にブレードのテンションを交換可能な状態まで緩める事が出来ます。

上部のこ車からブレードを外す

下部のこ車からブレードを外す

ブレードを緩めたら、革製手袋をはめ、上部のこ車→下部のこ車の順でブレードを取り外します。

ブレードの取り付け向き

上部のこ車→下部のこ車の順でブレードを取り付け

交換するブレードは、ノコ刃の向き(ノコ刃が作業者側に向く・刃先の山が定盤に向く)に注意して、上部のこ車→下部のこ車の順に取り付け、上下セリ装置に通します。

交換後はブレード・セリ装置各部の再調整を行う必要があります。

バンドソーの使用方法

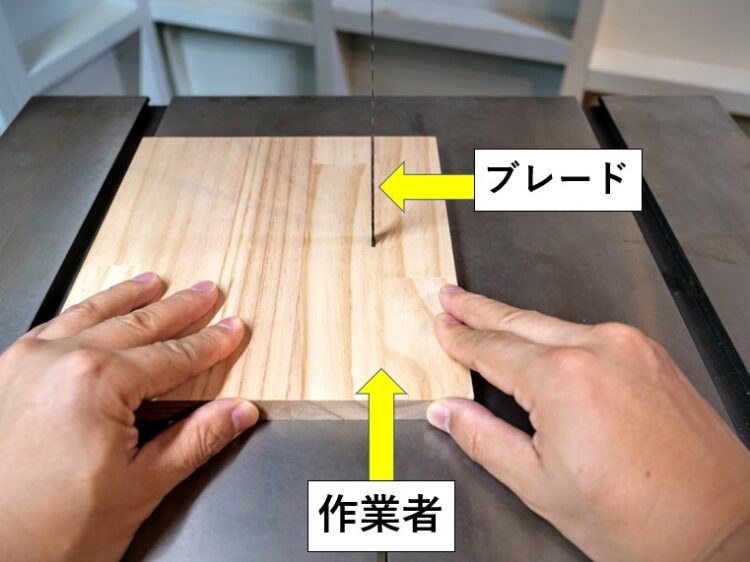

直線挽き

ブレードの正面に作業者・両手で材料を保持

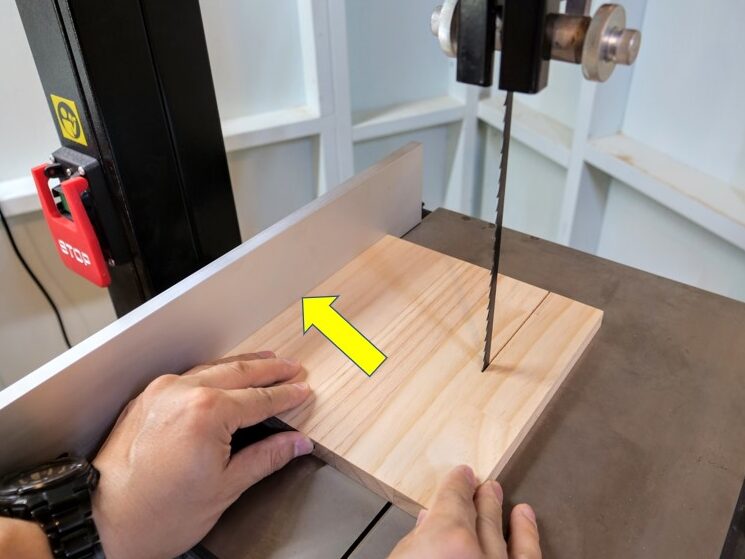

リップフェンスに密着させながら前方へ送る

材料を墨線に沿って真っすぐ切断する ”直線挽き” は、ブレードの正面に作業者が立ち、材料両端を両手で保持します。

材料を保持する手がブレードの正面にあると誤ってケガをする可能性があるので、絶対に手がブレードの正面に位置しない様にします。

ブレードに無理な力がかからないように、ゆっくりと材料を送り切断していきます。

リップフェンスを使用する切断では、材料をリップフェンスに押し当て密着させながら前方へ切り進めます。

マイターゲージによる切断

マイタースロットにはめて使用する

左右60°まで角度設定が可能

左右のマイタースロット

マイターゲージは定盤の溝 ”マイタースロット” にはめて使用しますが、左右60°までの任意角度に材料を切断する事が出来ます。

定盤にはブレードに対して左右両側にマイタースロットがあり、どちら側でも使用する事が出来ます。

マイターゲージを前方へスライドさせて切断する

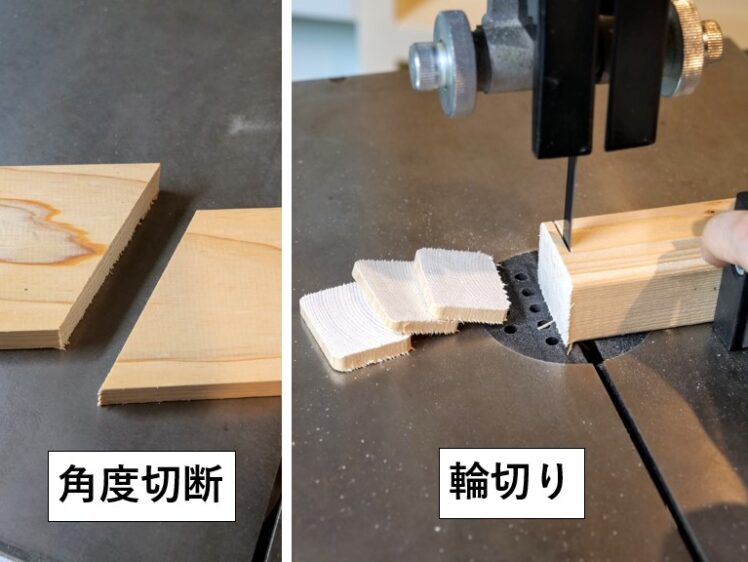

任意の角度切断・輪切り

マイターゲージのフェンスへ材料を密着させてしっかり保持(固定)し、前方へスライドさせて切断します。

任意の角度切断や、輪切りなどが出来ます。

曲線挽き

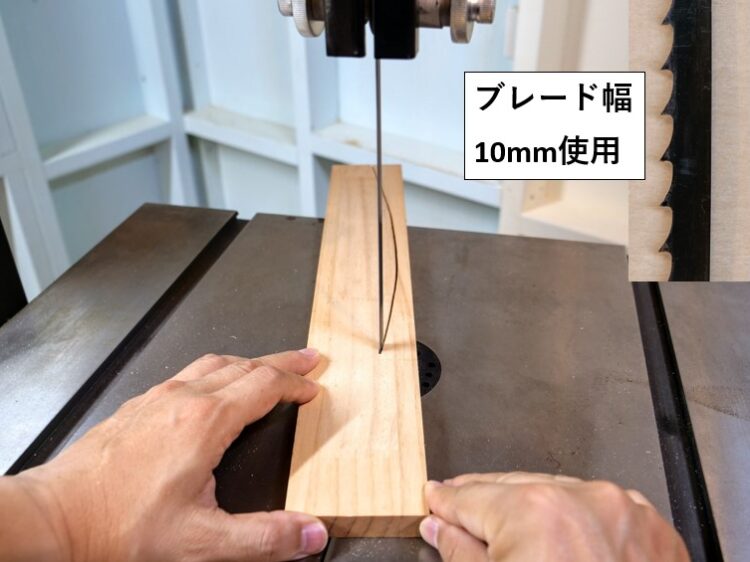

緩やかな曲線挽きの場合の使用ブレード

曲線の半径が小さい場合の使用ブレード

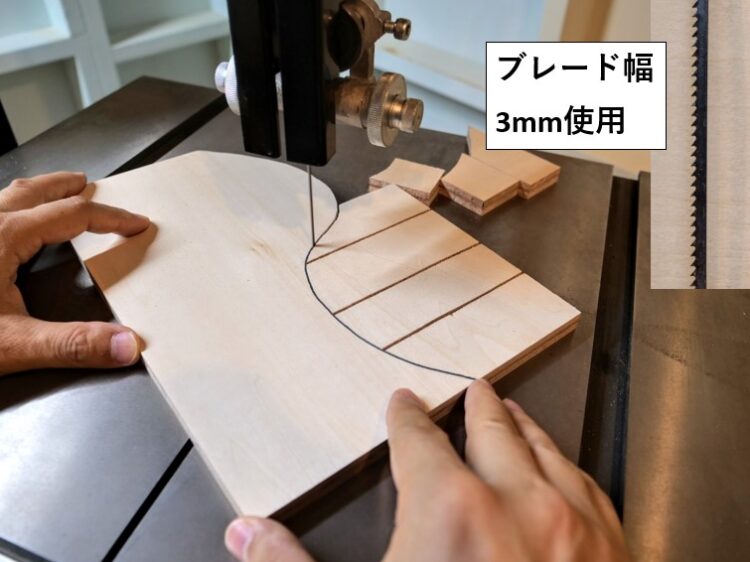

曲線挽きをする時には、切断する曲線に合ったブレードを使用します。

曲線の半径が小さくなるほど、ブレード幅が小さいくノコ刃の細かいブレードを使用する必要があります。

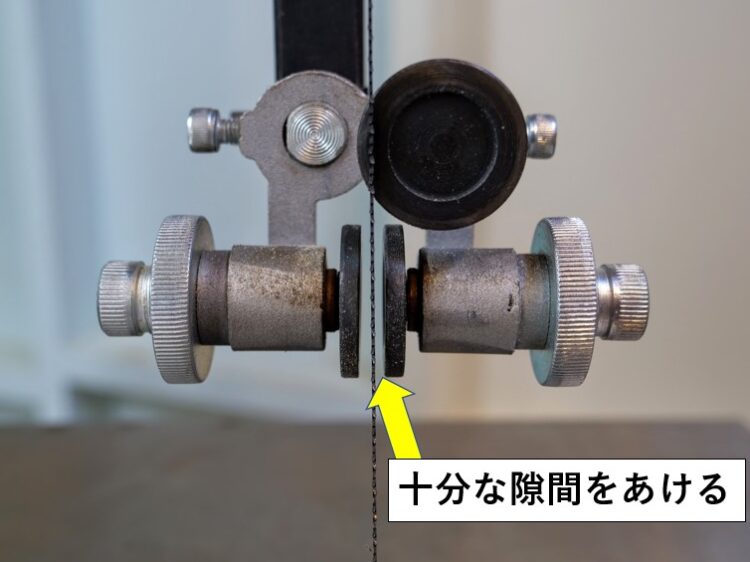

サイドガイドローラーにノコ刃が干渉しやすい

ブレードとサイドガイドローラーの隙間をあける

ブレード幅が小さくなると、セリ装置のサイドガイドローラーにノコ刃が干渉しキズが付きやすくなります。

ブレード幅の小さいブレードを使用する場合は、サイドガイドローラーとブレードの隙間を十分にあけ、ノコ刃がガイドローラーに干渉しないようにします。

(バックサイドローラーは、通常の調整同様に隙間ハガキ一枚分にします)

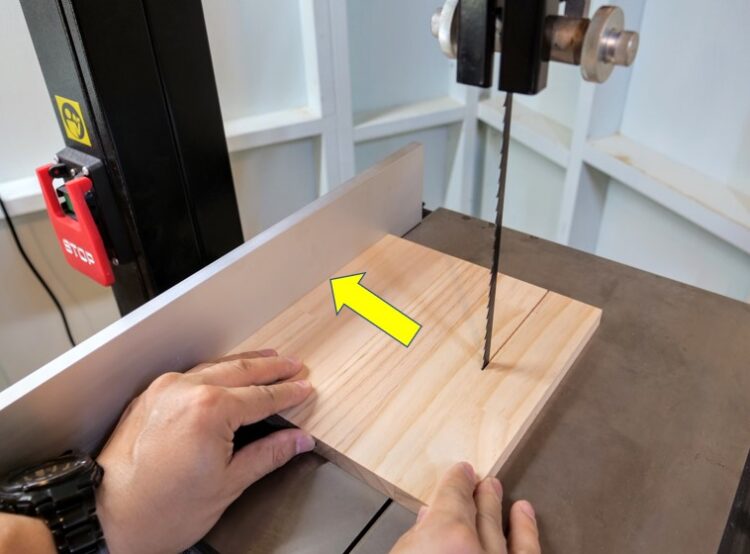

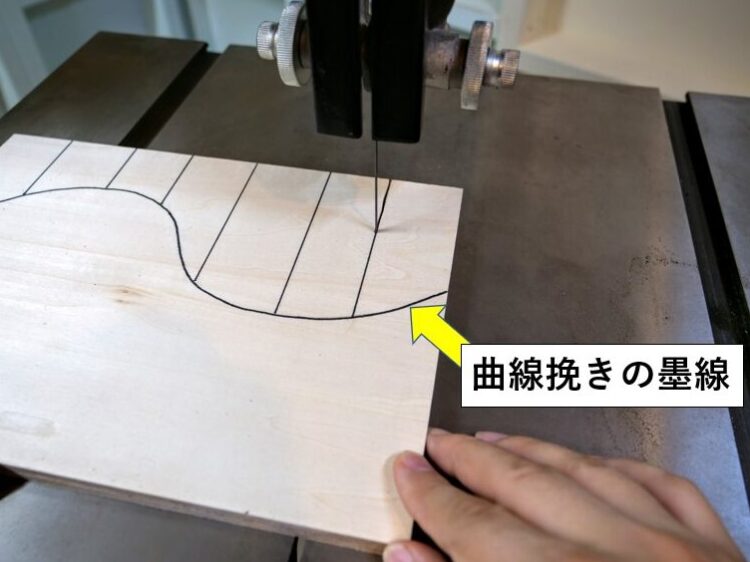

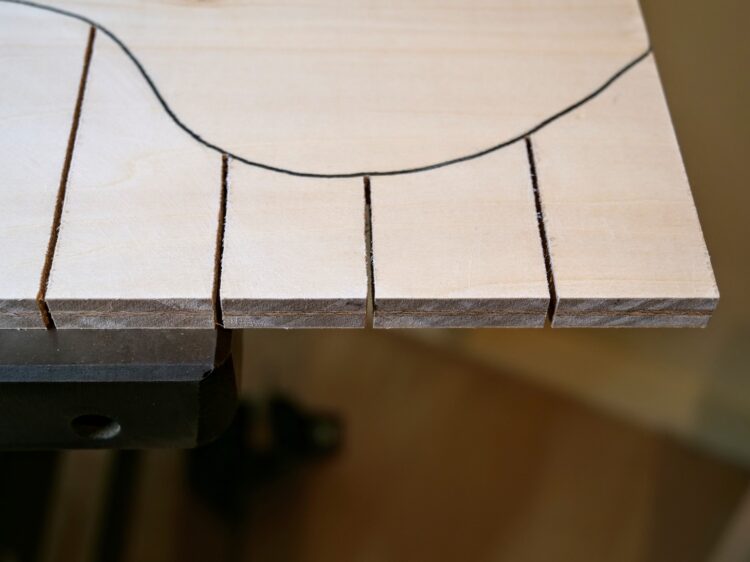

曲線挽きの墨線に向かってひき目を入れる

ひき目

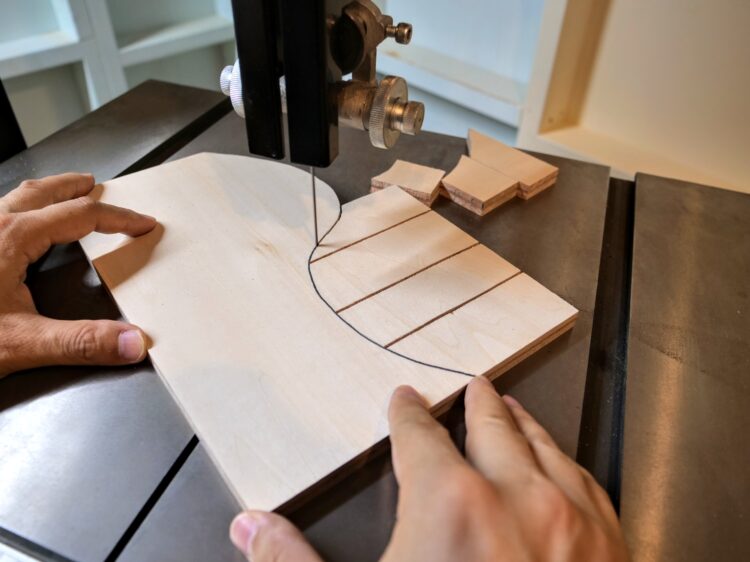

墨線に沿って曲線を切断していく

曲線挽きの完成

曲線挽きは、曲線の半径が小さくなるほどブレードへの負荷が強くかかる為、墨線通りにスムーズに加工する事が難しいくなります。

曲線挽きを始める前に、墨線に向かって ”ひき目” を入れておくと、ブレードへの負荷が少なくなり、スムーズな加工が可能になります。

曲線の半径が小さいところほど、より多くのひき目を入れておく様にします。

まとめ

今回は、バンドソーの構造と使い方について説明しました。

バンドソーは、一つの輪になっているブレードを高速回転させ木材を切断する機械になります。

直線挽きと曲線挽きの両方の切断加工が可能ですが、切断面の仕上がり具合や切断精度は高くないので、主に木取りの工程で使用されます。

比較的パワーがある機械なので、各部の点検・調整をしっかり行い、正しい使用方法で作業する必要があります。