様々な切削加工が可能な電動工具 “トリマー” 。

“トリマーってどんな電動工具なの?” “どんな加工が出来るの?” そんな方にトリマーの使い方と構造について詳しく説明します。

トリマーとは?

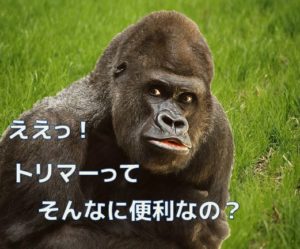

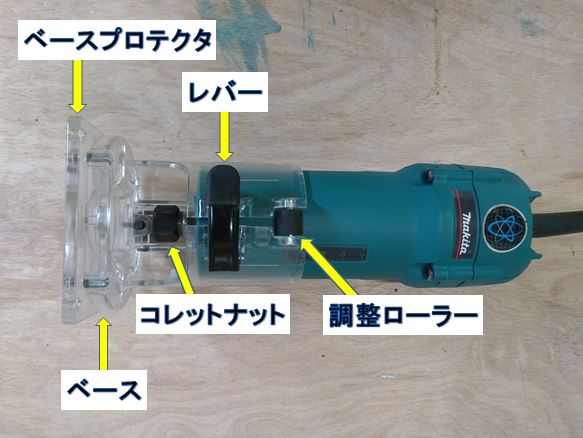

トリマー 各部名称

トリマー 各部名称

“トリマー” とは、高速回転(毎分25000~35000回転)する先端ビット(先端の刃)によって様々な切削加工が出来る電動工具です。

本体が軽量な為、片手での作業が可能で、面取り加工(材の角の加工)・溝掘り加工・ならい加工(型板等に沿った加工)・円加工など様々な加工が出来る大変便利な電動工具です。

今回はマキタ製のトリマー、“3707FC” を使用して操作法や加工法について説明します。

ビット脱着・切削深さ調整

ベース部分のレバーを緩める

ベース部分を外す

トリマービットの脱着は誤作動による事故防止のため、必ずスイッチを切り、電源プラグをコンセントから抜いて行います。

ベースのレバーを緩め、本体からベース部分を外します。(ベースを外さないでも脱着は出来ますが、外したほうがやり易くなります)

チャック穴

チャック穴にビットを20mm程度差し込む

トリマービットを、コレット中央のチャック穴に20mm程度差し込みます。

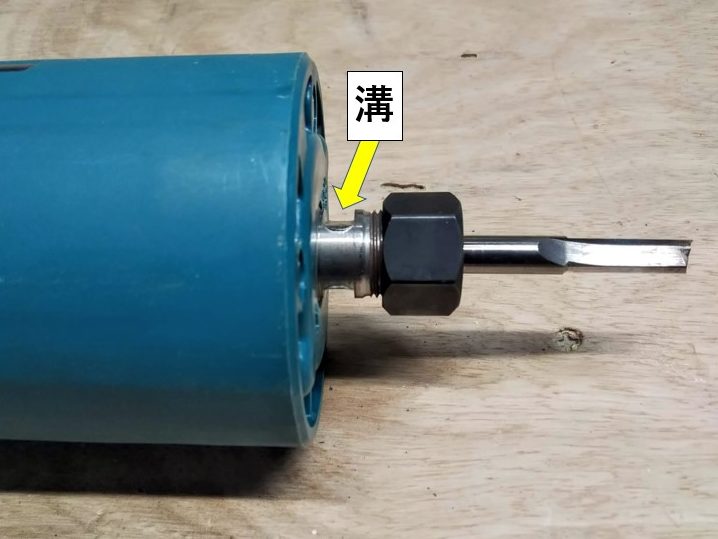

シャフトの溝

シャフト固定用スパナを接地させておく

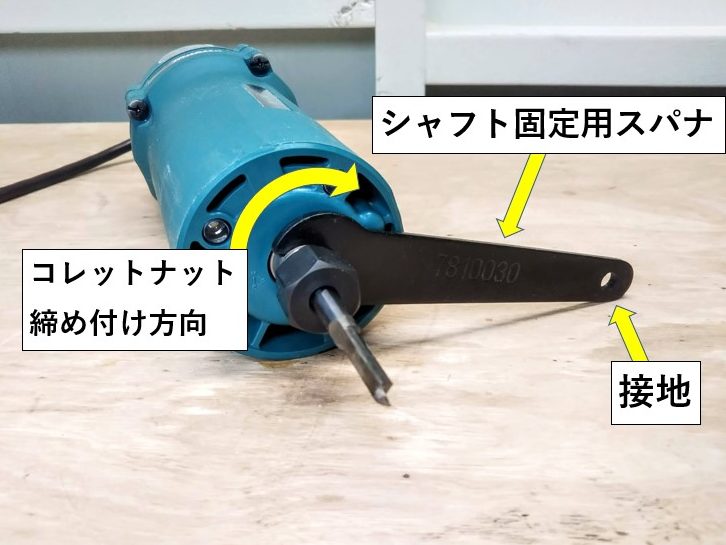

シャフト部分には固定用スパナがかませられるように溝があります。

シャフト固定用の付属スパナをシャフトの溝にかませます。

この際コレットナットを締め付ける方向の作業台面にシャフト固定用スパナを接するようにしておきます。

コレットナットに専用スパナをかませる

コレットナットを締める

コレットナットに付属の固定用スパナをかませます。

すでにシャフトは固定されているので、片手で本体を押さえながらもう一方の手でスパナを握り、コレットナットを締めることが出来ます。

コレットナットの締め付けには色々やり方がありますが、この方法がおすすめです。

ビットを取り外す時(コレットナットを緩める場合)は逆の要領で行って下さい。

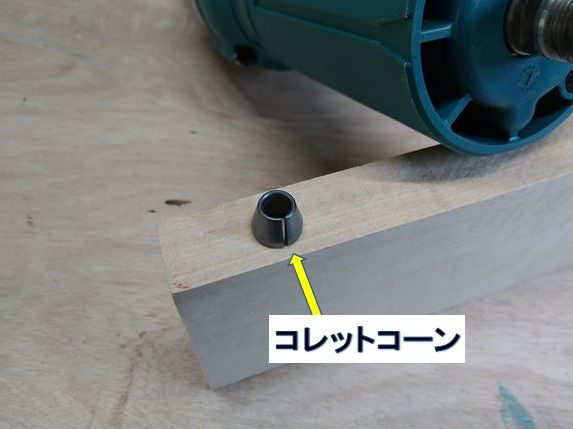

コレットナットを外した状態

コレットコーン

コレットナットを外すと、コレットコーンと呼ばれる部品が出てきます。

ビットを取り付けずにコレットナットを締め付けると、コレットコーンが破損するおそれがあるので絶対に行わないでください。

基本的に日本のメーカーのトリマーは、使用出来るビットが軸(チャック穴に差し込む部分)の太さ・直径6mmのものとなっています。

ただし、海外製で軸の太さが ”6.35mm” のトリマービットも流通しており、専用のコレットコーンを装着することで使用することが可能になります。

レバー緩め調整ローラー押し回し

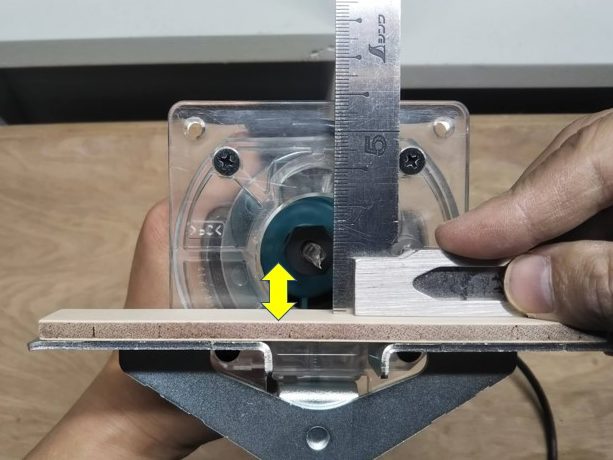

ビットの出方測定

切削の深さ(ビットの出寸法)はレバーを緩め、調整ローラーを押し回し、ベース部分を動かして行います。

ベース面にスコヤ等を押し当ててビットの出寸法を測定し、任意の深さに設定したらレバーを締めて固定します。(スコヤ等を使用しないで本体の目盛りを使用し、設定することも可能です)

一回の切削深さは3mm以下にします。

それ以上にするとビットに負担がかかり、切削面が荒れたり焦げたりしてしまいます。

深い切削を行う場合は、必ず何回かに分けて徐々に深く切削する様にします。

作業手順

スイッチを入れる

面取り切削開始

本体のスイッチが切れている事を確認してから、電源プラグをコンセントに差し込みます。(急に動き出し事故につながるのを防ぐため)

材料にビットが触れない位置でスイッチを入れ、ビットの回転が安定したらベース面を材料に密着させ切削し始めます。

トリマーベースを加工材に密着させる

トリマーベースが加工材に密着していない

トリマーのベース面を加工材に密着させていないと、正確で安全な切削が出来なくなります。

トリマーは片手でも操作できますが、ベース面が加工材にしっかり密着するようなるべく両手(右手で本体を保持し、左手でベース端部を抑える)で保持し、一定の速度で送り切削していきます。

トリマーの基本操作と構造については、以下の動画でも詳しく解説しています。

面取り加工

トリマーが得意とする加工の一つが “面取り加工” です。

面取り加工とは、部材の角を様々な形状(角面・丸面・飾り面)に加工する事です。

面取り加工でのトリマーの送り方向

面取り加工のトリマー送り方向

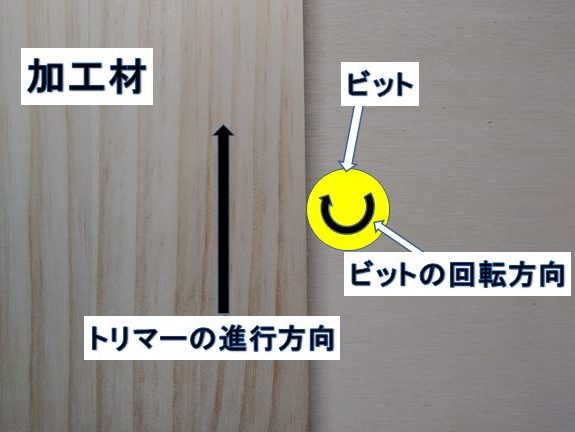

トリマー送り方向とビット回転方向

面取り加工をする前に覚えておくべき重要なポイントは、加工材に対するトリマーの位置と送り方向です。

面取り加工をする時には、トリマービットの左側に加工面が来るようにし、トリマーは手前から奥へ向かって送ります。

ビットは時計回りに回転しているので、加工材に対するトリマーの位置や送り方向を逆にしてしまうと反発が強く、トリマーを制御出来ず事故に繋がる可能性があります。

加工材に対するトリマーの位置・送り方向を正しく理解し、作業する事が重要です。

ビット形状

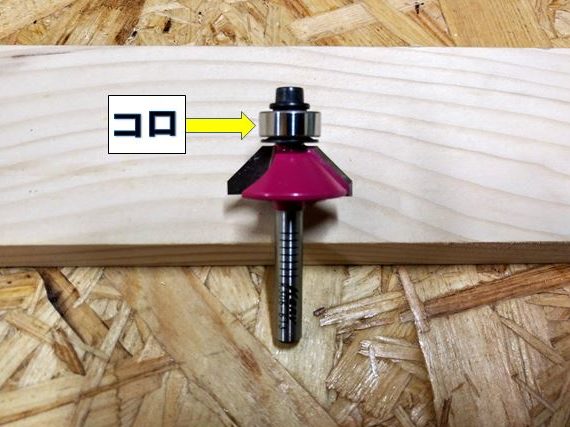

面取りビット・コロ

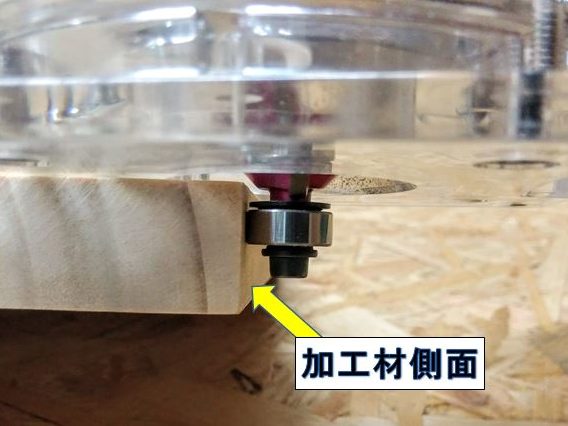

加工材側面にコロが沿う

面取りビットには “コロ” と呼ばれるベアリングが付属しています。

コロが回転しながら加工側面に沿っていくことによって、加工側面を基準とした面取り加工が可能になります。

角面ビット

コロ付角面ビット

角面加工

角面 面取り

コロ付角面ビットを使用し、 ”角(かく)” の形状に面取りしていきます。

ビットのコロを加工側面に押し当てながら、手前から前方へトリマーを送り切削します。

部材の角に対して45°などの傾斜面を真っ直ぐに切削・面取りする事が出来ます。

丸面ビット

コロ付丸面ビット

丸面加工

丸面 面取り

コロ付丸面ビットを使用し、 ”丸” の形状に面取りしていきます。

部材の角を色々な半径の丸面に切削・面取りする事が出来ます。

大きな半径の丸面が切削出来るビットを使用する際は、一回の切削量を少なくし(ビットの出を少なくする)、何回かの切削に分けて(徐々にビットの出を大きくする)完成形にしていきます。

丸面ビットの種類は丸面部分の半径の大きさによって分けられています。

半径を表す単位がmmではなく、尺貫法の単位の “分” で表してビットの種類分けがされることがあります。

一分は3.03mm(約3mm)ですのでビット選びの際頭に入れておくといいでしょう。

飾り面用ビット

コロ付両段サジ面ビット

一回目切削

切削完了(三回目)

額縁や扉、テーブルなどの飾り面も、使用するビットを変えれば、色々な形状に面取り加工する事が出来ます。

サジ面・ヒョウタン面・ギンナン面など、様々な形状のビットがあります。

一回の切削で完成の形にしようとすると、切削する量が多いため抵抗力が強くなり危険なだけでなく、切削面が荒れたり焦げたりしてしまいます。

一回の切削量を少なくし(ビットの出寸法を少なくする)、数回の切削に分けて完成形にしていきます。

面取り加工については、以下の動画でも詳しく解説しています。

溝ほり加工

溝ほり加工には色々なやり方(使用道具、加工法)がありますが、トリマーを使用すると作業性が良く精巧な加工が出来ます。

使用するガイド・ビットによって、部材の様々な箇所に、多様な形状の溝ほり加工が出来ます。

ストレートガイドを使用した溝ほり加工

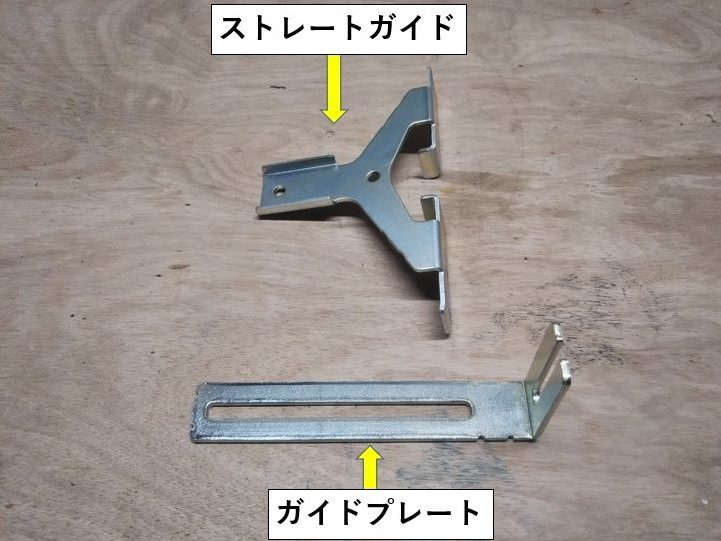

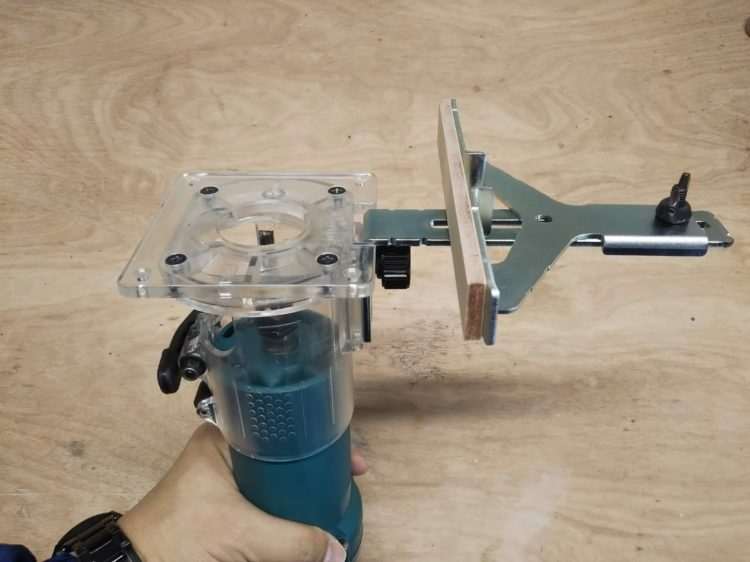

ストレートガイドとガイドプレート

ボルトとチョウナットで組付け

ストレートガイド組みあがり

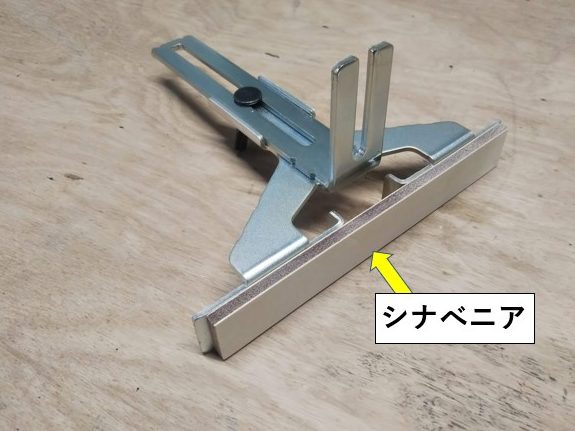

べニアを取り付ける

トリマーに付属しているストレートガイドを使用し、溝ほり加工をします。

ストレートガイドは、ガイドプレート(本体取付部分)とストレートガイド(部材にあてがう部分)を付属のチョウナットとボルトを使用し組み立てます。

加工材にあてがうガイド面にはべニア等を貼り付け、加工材に傷等がつかないようにしておきます。

クランプスクリュを緩める

ガイドプレートを差し込む

ストレートガイド装着完了

クランプスクリュを緩め、ストレートガイド(ガイドプレート部)を差し込み、本体ベース部分に固定します。

ストレートビット 6mm

四角の溝

溝ほり加工では主に ”ストレートビット” を使用します。

ストレートビットは、径のサイズが豊富で、四角の溝をほる事が出来ます。

ストレートガイドの位置とトリマーの送り方向

ストレートガイドを使用する際は、ガイドを加工材側面に押し当て、トリマーの送り方向に対しガイドが右側に来るようにして加工します。

ガイドを移動

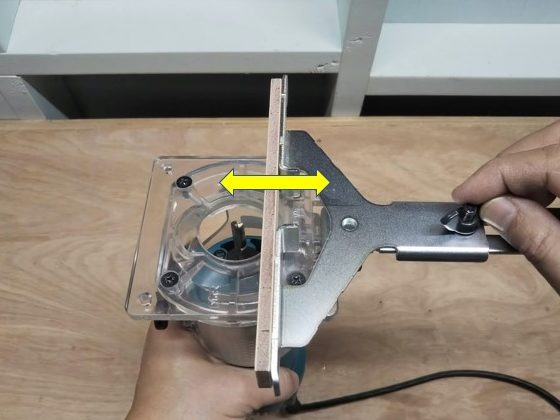

ガイドとビットの間隔を調整

ガイドとビットの間隔調整は、チョウナットを緩めてガイドを移動できる状態にし、スコヤ等をガイド面にあてがい任意の間隔になるようにガイドを動かして行います。

ガイド位置が決まったらチョウナットを締め付け固定します。

ストレートガイド使用例

ストレートガイド使用による溝

背板等をはめ込む

ストレートガイドは、引き出しの底板や棚の背板をはめ込むための溝など、加工材の端から比較的近い位置に溝ほり加工する際に使用します。

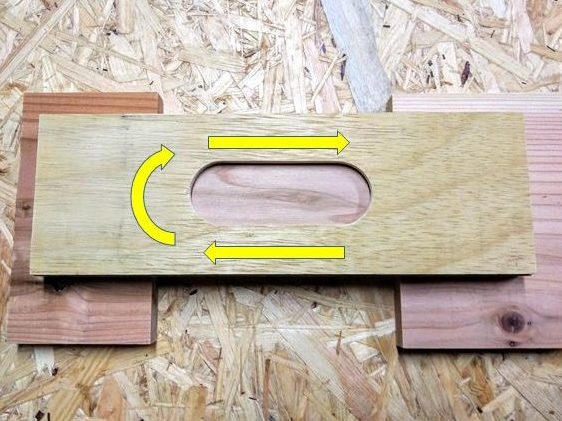

自作ガイドを使用した溝ほり加工

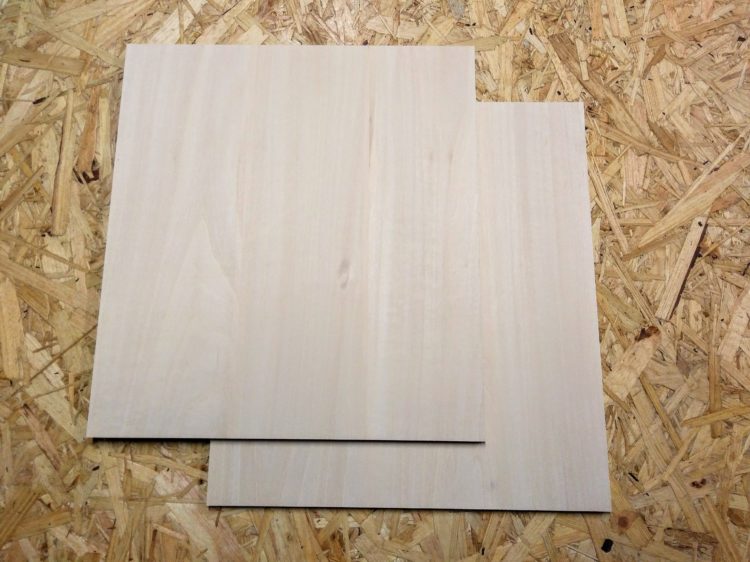

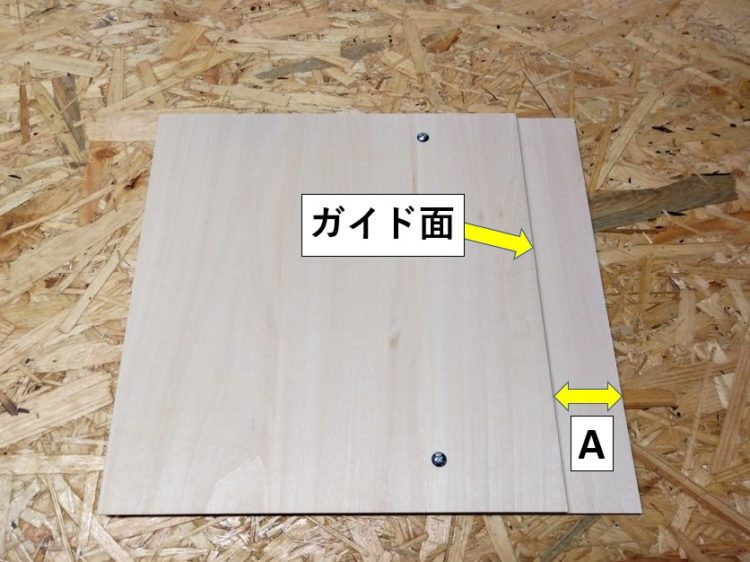

5.5mmシナべニア 2枚

2枚をずらして固定

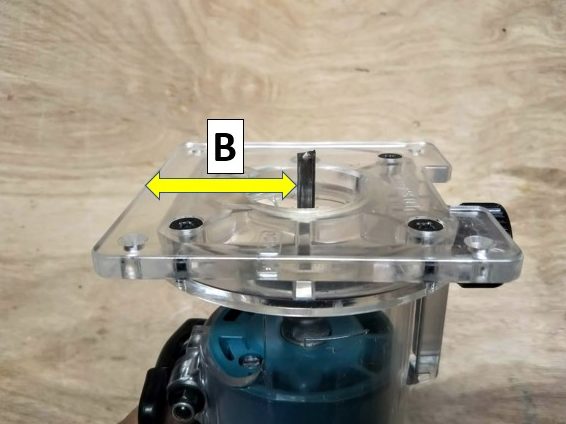

ベース端部とビット側面の幅

加工材の端から離れた位置に溝ほり加工する際は、自作のガイドを作成しておくと便利です。

今回は5.5mmのシナべニアを2枚使用し、トリマーに6mmのストレートビットを装着して作成します。

べニアの側面がガイド面になるので、側面がきちんと直線になっている物を用意します。

2枚を少しずらして(ずらし幅A)接着します。

ずらし幅Aは、トリマーのベースの端(ガイド面に当たる部分)からビットの側面までの幅Bより少し広めにしておきます。

上のべニアの側面をガイドに切削

ベース端からビット側面までの正確な幅を切削

上に接着したべニアの側面をガイド面として、トリマーのベースを押し当て切削していきます。

下に接着したべニアを “ベース端からビット側面までの正確な幅B” で切削することが出来ます。

切削深さをさらに深くして余分な部分を切削し終えたら、自作ガイドの完成です。

加工材の墨線

ガイドと墨線を合わせて固定する

自作ガイドの使い方は、加工材の切削位置を印した墨線に自作ガイド下段のべニア側面をピッタリ合わせて、クランプや両面テープで固定します。

(今回の場合、切削される溝の位置は、墨線際から右側に6mmの幅になります)

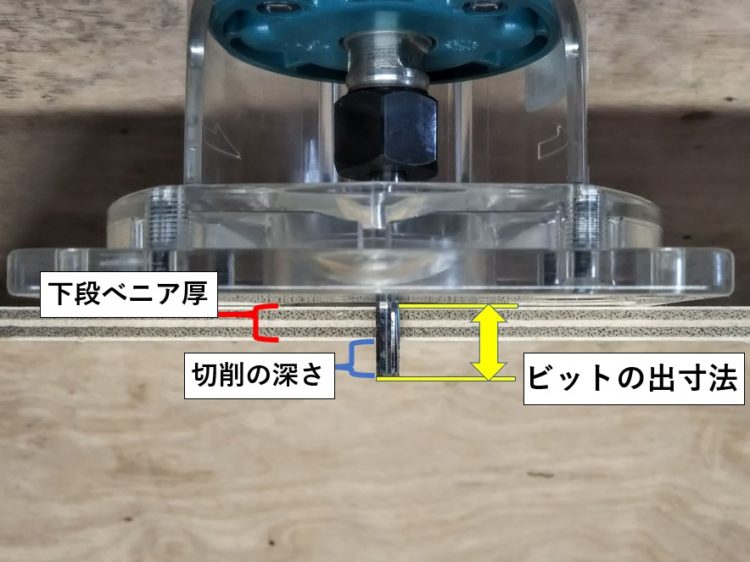

下段べニア厚+切削深さ=ビット出寸法

トリマーで切削

自作ガイドは、上段のべニア側面にトリマーベースの端を押し当て、下段のべニアの上にトリマーベースが乗る形になります。

トリマービットのベース面からの出寸法は、下段べニアの厚みを考慮する必要があります。

今回は、下段べニアの厚み・5.5mm + 加工材に切削する深さ = トリマービットの出寸法 になります。

ガイドの上段べニア側面にトリマーを沿わせて切削します。

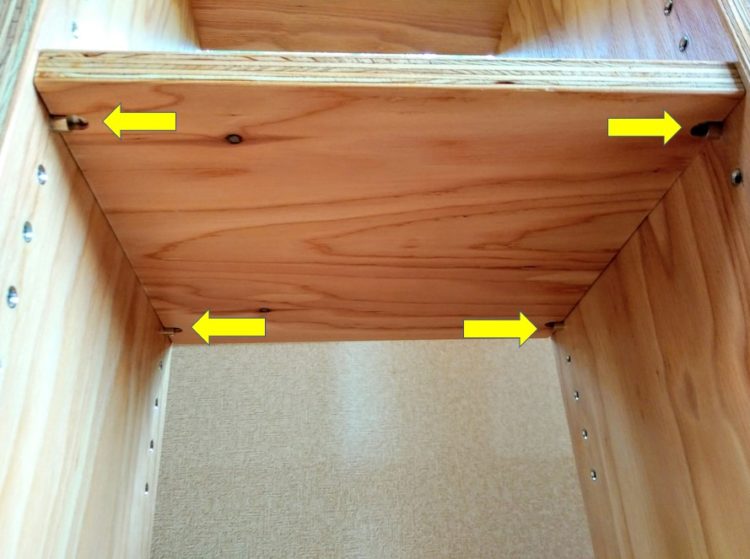

墨線の右側に溝がほれる

墨際ピッタリの溝

墨線際ピッタリの溝ほり加工が出来ます。

自作ガイドは、墨線に合わせてセット・加工出来るので非常に便利です。

ただし、ガイドを制作時に使用したトリマービットだけでしか使えず、ビットの刃径が異なると使えません。

自作ガイドはビットの刃径ごとに用意する必要があります。

ストレートビットを使用した溝加工については、以下の動画でも詳しく解説しています。

U溝・V溝・アリ溝

U溝ビット

V溝ビット

アリ溝ビット

溝ほり加工に使用されるビットはストレートビットの他に、Uの字の溝がほれる “U溝ビット” Vの字の溝がほれる “V溝ビット” アリ溝がほれる “アリ溝ビット” などがあります。

可動棚裏面のU溝

可動棚・棚板裏・棚ダボ位置

U溝ビットは、可動棚裏面の棚ダボがはまる溝を掘る時などに使用されます。

U溝ビットの使用例は 針葉樹合板で棚をDIY。可動棚の種類と作り方とは? の記事を参照してください。

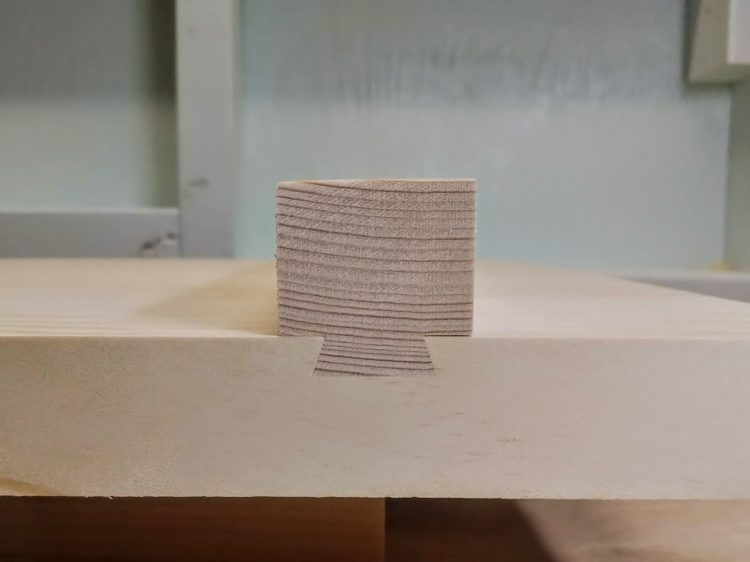

アリ溝

アリ形の桟木

あり型吸い付きざん接ぎ

アリ溝ビットは、引き出しや箱の接合部・棚板と側板の接合部・反り止め加工など、強固な接合が必要とされる部分の加工に使用されます。

アリ溝ビットの使用例は 吸付きざん接ぎによる木材の反りやねじれの防止法とは? の記事を参照してください。

U溝ビット・V溝ビット・アリ溝ビットによる溝加工については、以下の動画でも詳しく解説しています。

ならい加工

ならい加工とは型板(テンプレート)を使用し、型板と同形状の物を作製する加工法です。

様々な形状の型板(テンプレート)を作製することで、”窓あけ加工” ”R加工” ”欠き取り加工” など色々な加工が可能になります。

トリマービットは6mmのストレートビットを使用します。

テンプレットガイド取り付け

テンプレットガイド

型板(テンプレート)を使用してならい加工をする際には、付属の “テンプレットガイド” をベース部分に取り付けます。

テンプレットガイド中央には、ストレートビットを通す穴が開いています。

ベースプロテクタのねじを外す

テンプレットガイドをはめ込む

ベースプロテクタを戻しネジで固定

ベース部分の4本のネジを回して、ベースプロテクタを取り外します。

ベースのくぼみに “テンプレットガイド” をセットたら、ベースプロテクタを戻し、ネジで取り付けます。

型板(テンプレート)と切削位置が2mmずれる

テンプレットガイド穴の外径

型板の際と切削位置の間隔

ならい加工は、型板(テンプレート)にテンプレットガイドの穴側面を沿わせて切削していきます。

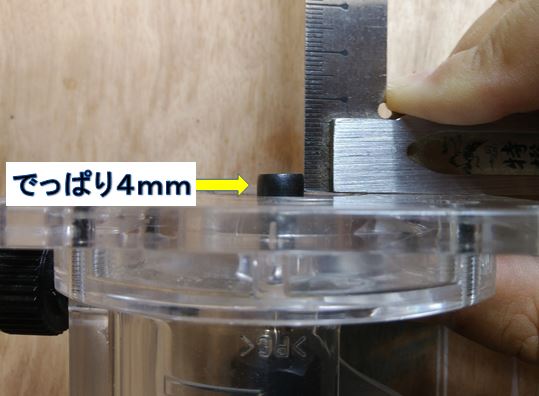

テンプレットガイドの穴の外径が10mm、ストレートビットの径が6mm、差が4mm(半径にすると2mm)あります。

実際にビットが切削していく部分の際が、型板の際から2mmずれます。

型板を作製する時・型板を部材に固定する時は、“型板(テンプレート)から2mmずれた所が実際の切削位置になる” 事に注意してください。

型板(テンプレート)の厚み

ベース面からのテンプレットガイドのでっぱり

ベース面からのテンプレットガイドのでっぱりが4mmあります。

型板を4mm以上にしないと、加工材にテンプレットガイドのでっぱりが乗り上げてしまいます。

型板としては5.5mmべニアが厚すぎず加工しやすいので最適です。

窓あけ加工

テンプレート 型板

トリマーの送り方向

型板(テンプレート)を使用して窓あけ加工をします。

加工材に型板を両面テープで固定します。

トリマーの送り方向は “加工面(加工材)をビットの左側にしてトリマーを送っていく” のでこの場合は時計回りになります。

トリマー加工

数回に分けて切削します

切り抜き 完成

一回の切削深さを3mm以下にし、切削を数回に分けて切り抜きます。

R加工

R型板(数種類のR)

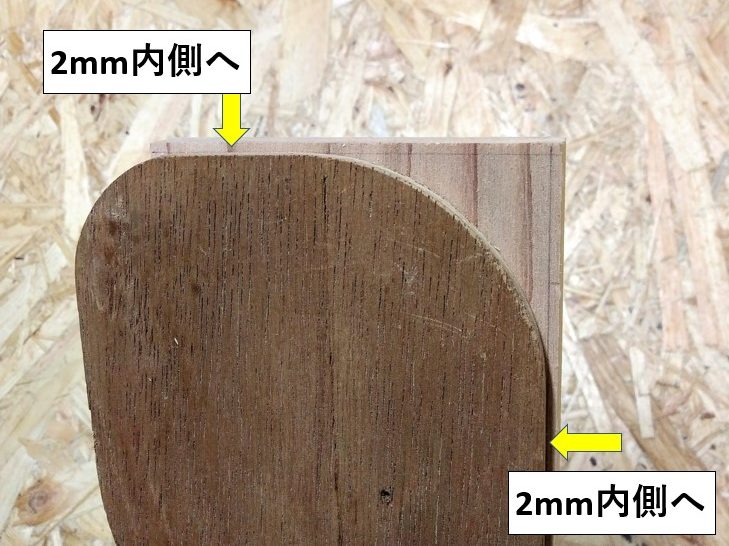

2mm内側へ型板を固定

ならい加工で材料の角を丸く切削するR加工には、数種類のR加工が出来る型板を用意しておくと便利です。

加工材の側面から2mm内側に墨線を引き、そこに型板を合わせ両面テープで固定します。

トリマーでR加工

R加工 1回目切削

R加工 完成

型板に沿って切削していきます。(何回かに分けて徐々に深く切削します)

2mm内側へ型板をずらしているので綺麗なR加工が出来ます。

欠き取り加工

丁番を取り付ける時など、部材の一部分を欠き取る場合、型板(テンプレート)を制作・使用すると、正確な加工が出来て作業効率もよくなります。

折りたたみ式のテーブルなどに使用されるミシン丁番の取り付けを例に、型板(テンプレート)を使用した欠き取り加工を説明します。

ミシン丁番

ミシン丁番は、細長く端部が丸い形状をしているのが特徴です。

ミシン丁番用テンプレート

丁番より2mm大きくする

型板(テンプレート・5.5mm厚のシナベニヤ使用)は、ミシン丁番の周囲2mm外側に大きく欠き取った物を用意します。

型板をクランプで固定

トリマーの切削方向

加工材の任意の位置に型板(テンプレート)をクランプ等で固定します。

トリマーの送り方向は、型板に沿って時計回りになります。

回転軸部分の厚み

ビットの出と実際の切削深さの関係

トリマーによる掘り込みの深さは、ミシン丁番の回転軸部分の厚みの1/2になります。

折りたたみ箇所に使用する丁番なので、1/2以上掘り込んでしまうと、部材同士が干渉して閉じる事が出来なくなるので注意してください。

ならい加工では、トリマーのベースをテンプレートの上に乗せて切削します。

トリマー・ベース面からのストレートビットの出寸法は、「テンプレートの厚み+部材に掘り込む深さ」になります。

今回使用するミシン丁番は、回転軸部分の厚みが6mmなので、トリマーベースからのビットの出寸法は、8.5mm(テンプレートの厚み・5.5mm+回転軸部分の半分の厚み・3mm)となります。

テンプレートに沿わせて切削する

テンプレートに沿った切削

掘り込み加工完成

テンプレートにトリマー・テンプレットガイドを沿わせて切削していきます。

テンプレートに沿って端部分を掘り込んだら、残った真ん中部分も切削し、掘り込み加工の完成です。

ミシン丁番のはまり具合

ミシン丁番はめ込み具合

ミシン丁番取付完了

型板(テンプレート)を使用し、トリマーでならい加工をすることで、丁番の取り付けを正確に行い、収まりもスッキリさせることが出来ます。

欠き取り加工によるミシン丁番の取り付け方法に関して詳しくは、ミシン丁番・長丁番の使い方と取り付け方法とは? の記事を参照してください。

今回紹介したミシン丁番に限らず、丁番の取り付けには型板(テンプレート)を使用しトリマーによる欠き取り加工を行う場面が多くあります。

その他の丁番の取り付けに関しては、蝶番(丁番)の種類と使い方、取り付け方法とは?まとめ 記事を参照してください。

ならい加工については、以下の動画でも詳しく解説しています。

円カット

通常形態から蝶ナット・ボルト外す

この形に組み替え蝶ナット・ボルト締める

本体に取り付け

ストレートガイドを組み替えることによって円をカットする事が出来ます。

ストレートガイドから蝶ナット・ボルトを外し組み替えます。

本体への取り付けはストレートガイド(通常の形)と同じです。

円加工材料 5.5mmシナべニア

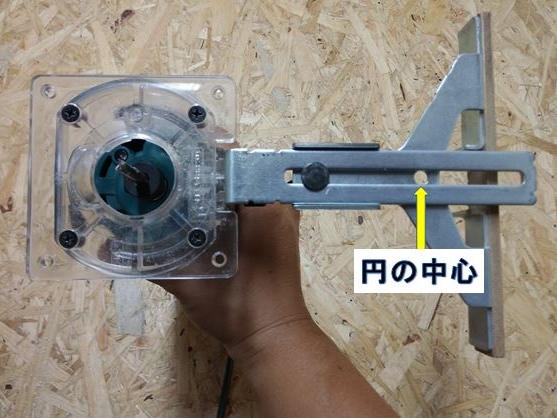

ガイド 円の中心にセットする穴

円の中心の釘にトリマーセット

5.5mmシナべニアを円にくり抜く加工をします。

べニアの下に捨て板を敷き、加工円の中心に釘またはビスを打ち込みます。

ガイドの穴にべニアの中心に打ち込んだ釘を通して固定します。

円加工はじめ 反時計回り

一周加工終了

トリマーの送り方向ですが、 “加工面(加工材)をビットの左側にしてトリマーを送っていく” が基本なので、反時計回りに送り加工していきます。

切削深さを徐々に深くしながら何回かに分け加工していきます。

円加工完了

円盤!

円中心の釘とガイド穴の隙間

捨て板事切削して円をくり抜きます。

円加工で注意すべきポイントは加工円中心に打った釘とガイドの穴に隙間が出来てしまうというところです。(ガイド穴ピッタリのビスなどにするとトリマーを回転出来なくなったりしてしまうため、多少の隙間が必要です)。

その隙間のためにトリマーのガイドがずれて正確な円にならない事があるので、中心軸の釘やビスにガイドをしっかりと押し当てて加工する事が必要です。

ストレートガイドを使用した円加工は加工出来る大きさに制限がある為、円加工治具(サークルカット治具)を自作する事をおススメします。

円加工治具(サークルカット治具)の作り方に関しては、以下の動画で詳しく解説しています。

横溝ビット・フラッシュトリムビット

横溝ビット

横溝ビット

部材の木端面に溝ほり加工をする際便利なのが “横溝ビット” です。

ストレートビット使用時のベース接地面

横溝ビット使用時のベース接地面

部材の木端・木口にストレートビットで溝ほり加工を行おうとすると、ベース面と部材の接地面が狭くトリマーが不安定になりがちです。

横溝ビットを使用するとベース面と部材の接地面が広くなり、トリマーを安定した状態で操作出来ます。

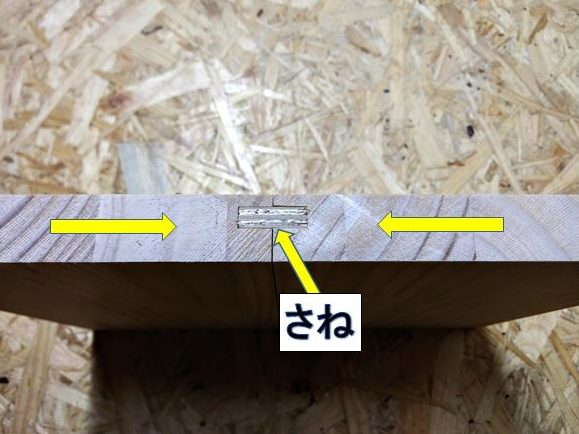

“雇いざねはぎ” と呼ばれる板の接合法で横溝ビットの使い方を説明します。

横溝ビット切削

木端面に溝切削

さねをはめ込む

雇いざねはぎとは板材同士をはぎ合わせ(接合する)、幅の広い部材を作る時などに行われる方法です。

はぎ合わせる部材の接合面両側に溝を掘り、その溝に合うさね(実)とよばれる材を挟み込み接着剤で接合します。

横溝ビットで部材の接着し合う木端面に溝加工していきます。

さねがピッタリはまる溝がほれます。

さねを挟み込んで接合

雇いざねはぎ 完成

木工用接着剤を接合する板材の木端面(溝の中にも)塗布し、さねを挟み込んで接着したら “雇いざねはぎ” の完成です。

フラッシュトリムビット

フラッシュトリムビット

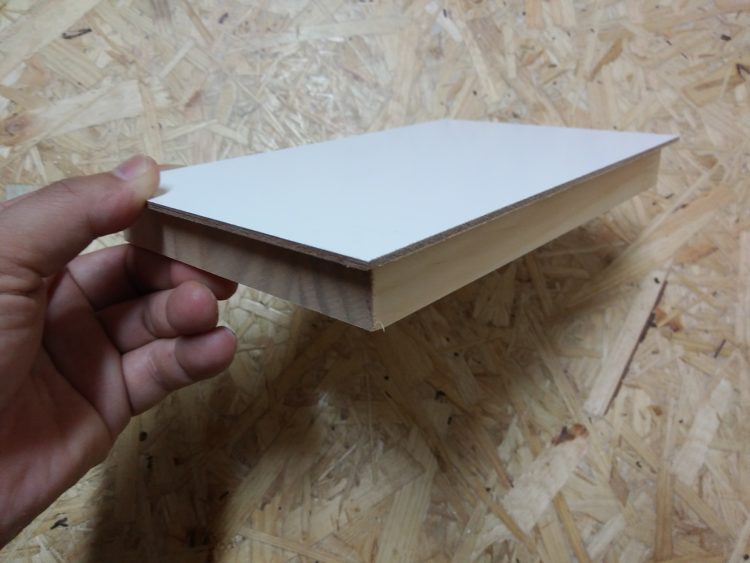

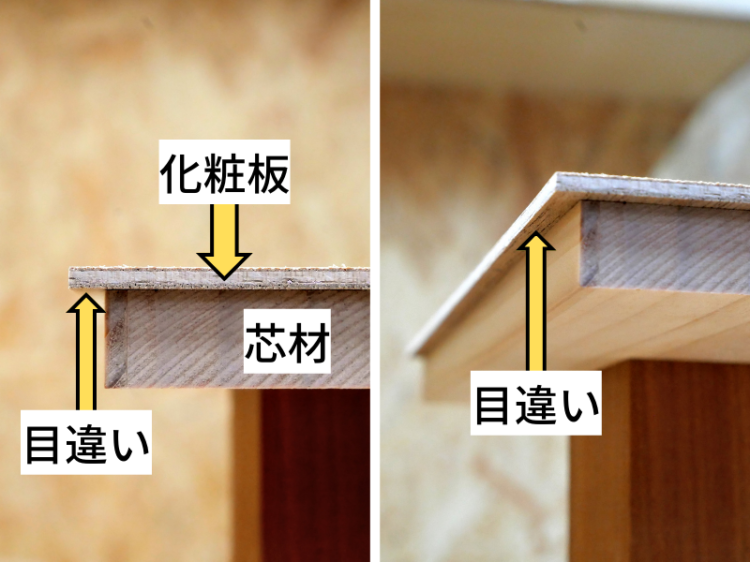

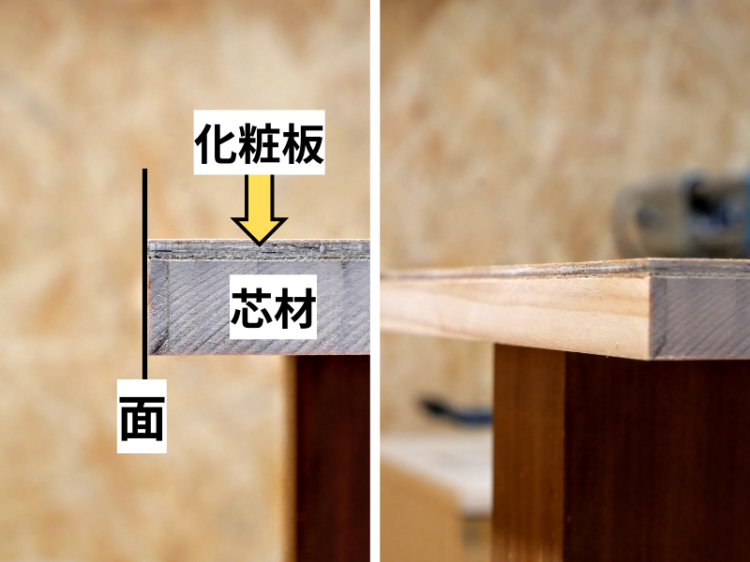

化粧板 張り付け

芯材に化粧板を張り付けたフラッシュ構造材

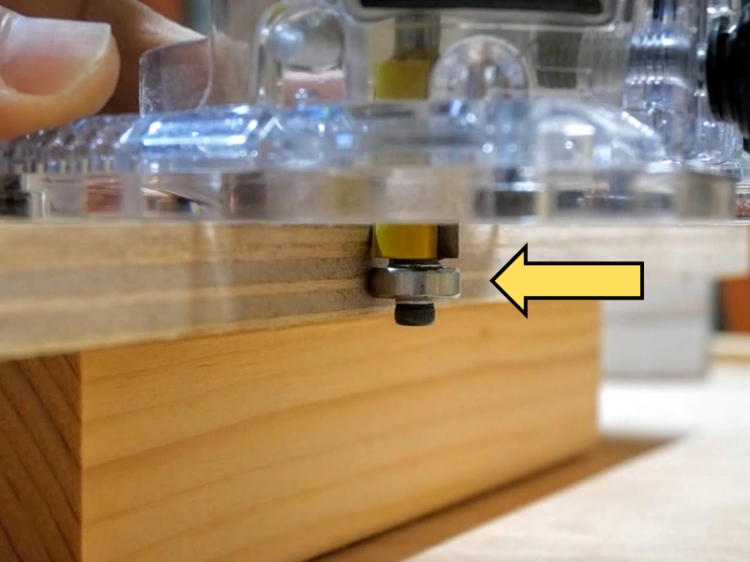

芯材にコロを押し当てる

化粧板のみ切削する

芯材と化粧板が面になる

ビットのコロを芯材に押し当てて切削していくことで、化粧板のみ切削する事が出来ます。

フラッシュトリムビットを使用することで、芯材と化粧板を面に仕上げる事ができます。

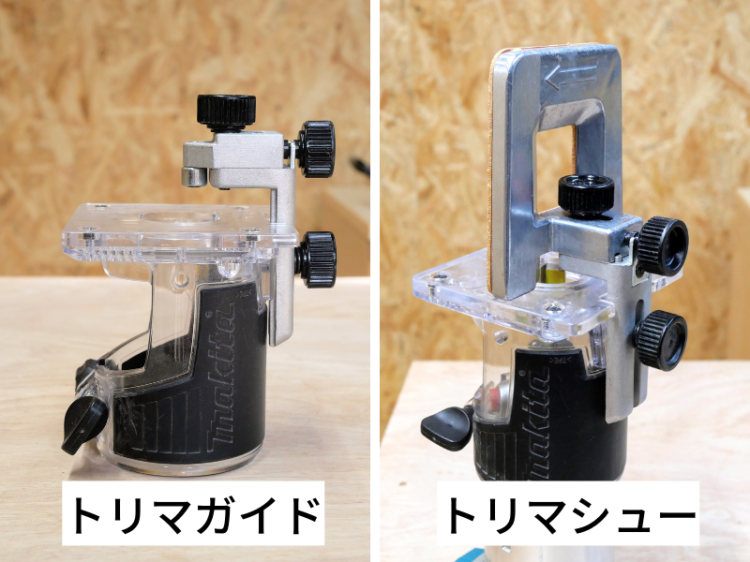

トリマガイド・トリマシュー

トリマガイド

トリマシュー

トリマーベースに取り付ける

トリマガイド・トリマシュー取付

トリマガイド・トリマシューは、トリマーベースに取り付けて使用するアタッチメントになります。

前述のストレートガイドの取付箇所と同じ場所に取り付けます。

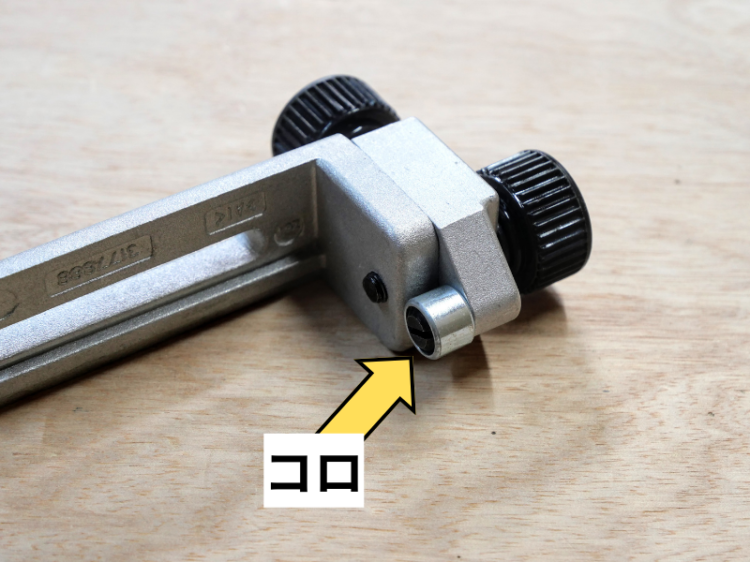

コロ

コロを加工材側面に押し当てて加工する

トリマガイドは先端部にコロ(ローラー)が付属しており、部材のガイド面にコロを沿わせて切削加工します。

段欠き加工

面取り加工

目地払い加工

トリマガイドはコロ無しビットと共に用いられ、段欠き加工・面取り加工・目地払い加工を行う事が出来ます。

トリマシューを使用した木端面への切削加工

トリマー本体を横に倒した切削加工

トリマシューは、ストレートガイド同様に加工材のガイド面に押し当てて切削加工を行う為のアタッチメントですが、ストレートガイドと比べ接地面積が大きく、トリマーベースの接地面が狭い加工の場合でも安定した加工が可能になります。

またトリマシューの接地面の広さを利用し、トリマーを横に倒した切削加工も可能です。

トリマガイド・トリマシューに関して詳しくは、トリマガイド・トリマシューの使い方について解説します。 の記事を参照してください。

トリマガイド・トリマシューを使用した加工方法は動画でも紹介しています。

トリマーとルーターの違い

ルーター

両手で保持して操作する

トリマーと同様の加工が出来る電動工具に “ルーター” があります。

ビットの回転数は22000回転/分程(毎分25000~35000回転のトリマーより遅い)ですが、トリマーより大型でパワーが強力な為、本体を両手で保持し作業します。

使用するビットは12mm軸がメインですが、アタッチメントを使用すれば6mm・8mm軸のビットも使用できます。

ルーター本体とベース部が一体化している

垂直方向に上下に動くプランジ機能

トリマーとルーターの大きな違いは、プランジ機能の有無になります。

トリマーは本体部とトリマーベースが別々のパーツとして分かれているのに対し、ルーターは本体部とベースプレートがスライドポールで一体化しており、本体を垂直方向に上下出来る「プランジ機能」が付属しています。

ルーターは、始動後にビットを回転させたまま本体を上下出来る為、加工材の途中に溝を切削する途中溝の加工や、穴あけ加工・彫り込み加工・平面出し加工などが出来ます。

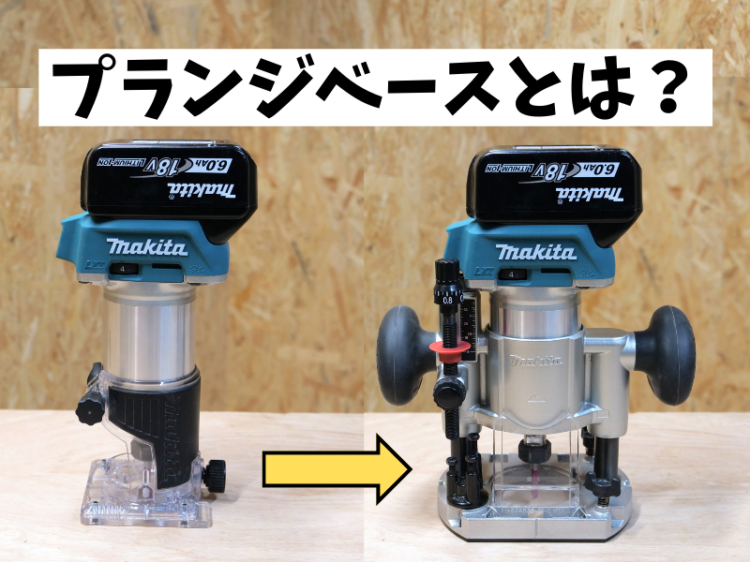

プランジベース

プランジベースを取り付けたトリマー(RT50D)

トリマーには、プランジ機能を追加する事が出来るアタッチメント「プランジベース」があります。

プランジベースに関しては、プランジベースの構造と使い方について詳しく解説します。 の記事や、以下の動画で詳しく解説しています。

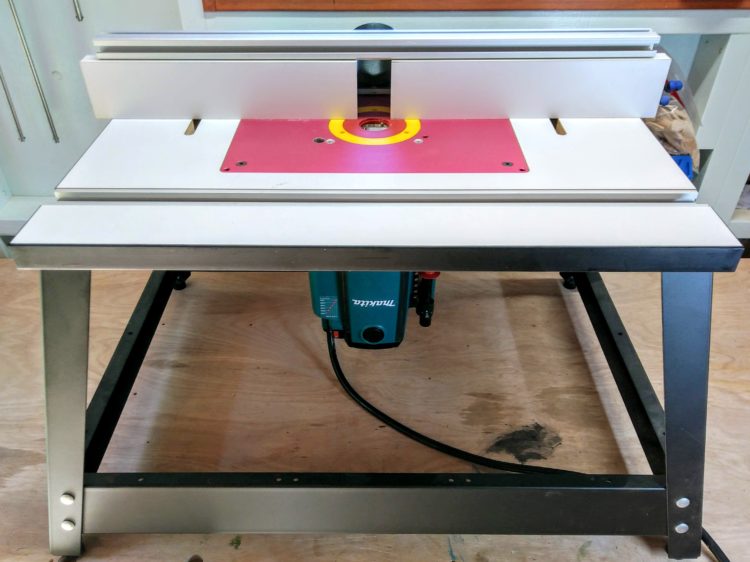

ルーターテーブル

ルーターをテーブル裏面に取り付け

ルーターテーブルと呼ばれる専用のテーブルに取り付けて使用する事も出来ます。

テーブルの裏面にルーターを逆さに取り付けます。

テーブルの下からビットが出てくる構造になり、本体を動かすのではなく部材を動かして加工します。

ルーターを手で保持する場合と違い、細かい加工や繰り返しの加工を安全に行うことが出来、大型のビットも使用可能になります。

ルーターに関しては、電動工具ルーターの使い方と構造について詳しく説明します。 の記事を参照してください。

ルーターテーブルに関しては、ルーターテーブルの構造と使い方 の記事を参照してください。

まとめ

今回は、トリマーの使い方と構造について説明いたしました。

木工DIYで一番使用する電動工具と言っても過言ではありません。

しかし電動工具の中で最も回転が速いので安全に取り扱う事が重要です。

加工を綺麗に仕上げるコツは、“ビットに負担をかけ過ぎない” 事です。

切削を何回かに分け徐々に行う事、トリマー加工前にあらかじめ加工墨線の近くまで荒どりをしておくなどが大切です。

トリマーを使用する事によって木工DIYで製作する物の質が上がることは間違いないです。

今回説明で使用したトリマーはこちらです。

マキタには充電式トリマー ”RT50D” もラインナップされており、コードレスで操作性がよくおススメです。

充電式トリマー ”RT50D” の詳しいレビュー記事はこちら➩

京セラ製トリマー ”ATRE60V” はビットの出・切削深さ調整が独自の構造(ネジ式)になっていたり、実際の作業を考慮した作りになっています。

京セラ製トリマー ”ATRE60V” の詳しいレビュー記事はこちら➩

ぜひ参考にしてみてくださいね。