ダイニングテーブルなどの裏面を覗くと、木製の角材や、金物が取り付けられているのを見たことがありませんか?

それらの部材は、”桟木” と呼ばれ、テーブルなどの反りやねじれを防止するために取り付けられています。

今回は、板材の裏面に桟木を取り付け反りやねじれを防止する方法、”吸付きざん接ぎ” の加工方法について説明していきます。

吸付きざん接ぎとは?

木製の桟木をネジ止めした吸付きざん接ぎ

桟木の木目方向と板材の木目方向

吸付きざん接ぎとは、板材の裏側に桟木を取り付け、反りやねじれなどを防止する加工法です。

桟木(木目方向)は、板材の木目方向と直角になる様に取り付けられます。

板材の収縮に対応出来る様に、桟木と板材の接合面には基本的に接着剤を塗布しない点も大きな特徴です。

あり形吸付きざん接ぎ

木製の桟木をねじ止め

テーブル天板裏面の反り止め金具

吸付きざん接ぎには、桟の材質・取り付け方法によって様々な種類があります。

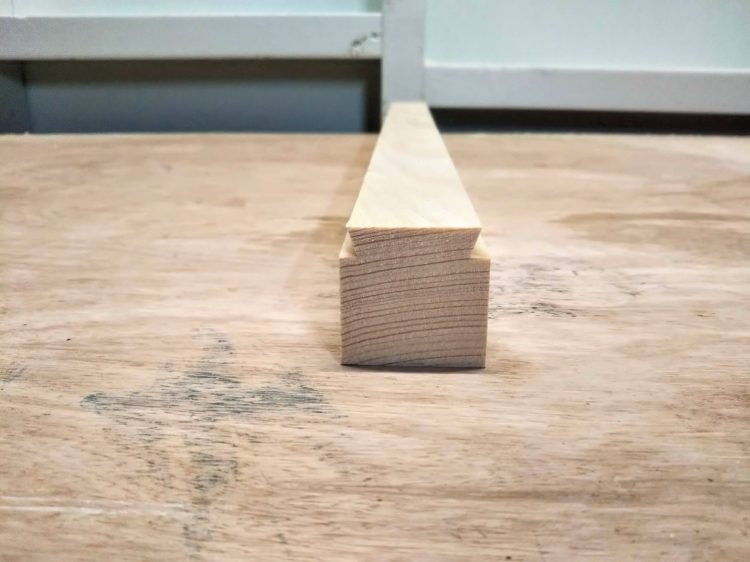

ラジアタパイン25mm厚・ラジアタパイン30mm角

マキタ製トリマー

今回は、吸付きざん接ぎの中から、あり型吸付きざん接ぎの加工法と木製桟・金属桟のねじ止め方法を紹介します。

あり形吸付きざん接ぎの加工と木製桟のねじ止めに使用する板材は、25mm厚のラジアタパイン集成材で、桟には30mm角のラジアタパイン角材を使用します。

あり形吸付きざん接ぎと木製桟のねじ穴の加工には様々なやり方がありますが、今回は ”トリマー” を使用して行います。

トリマーの使い方に関しては トリマーの使い方と構造について詳しく説明します。 の記事を参照してください。

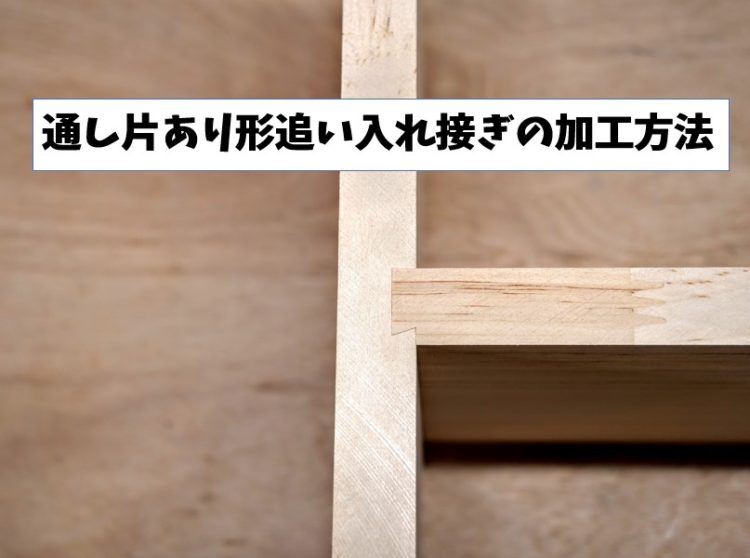

あり形吸付きざん接ぎ

板材の裏面にあり溝加工を施す

桟木をあり形に加工

あり形吸付きざん接ぎ

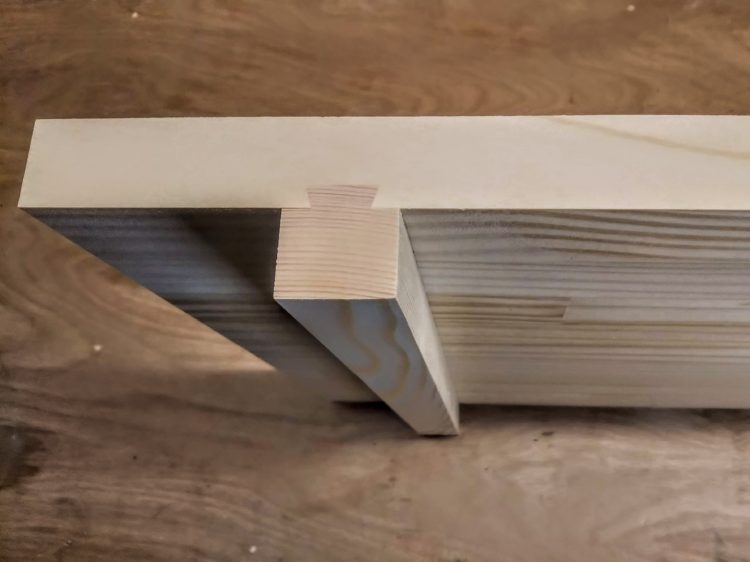

あり形吸付きざん接ぎは、板材(テーブルの天板等)の裏面にあり溝をほり、あり形の桟木を作り、はめ込み接合したものです。

吸付きざん接ぎの代表的な形になります。

あり形吸付きざん接ぎの加工法

トリマー用アリ溝ビット

あり形吸付きざん接ぎは、トリマーにアリ溝ビットを取り付け加工します。

加工手順は、最初に板材の裏面にあり溝加工を行い、次に板材のあり溝に合うように桟木をあり形に加工します。

板材裏面にあり溝加工をする

ストレートビットで切削する部分

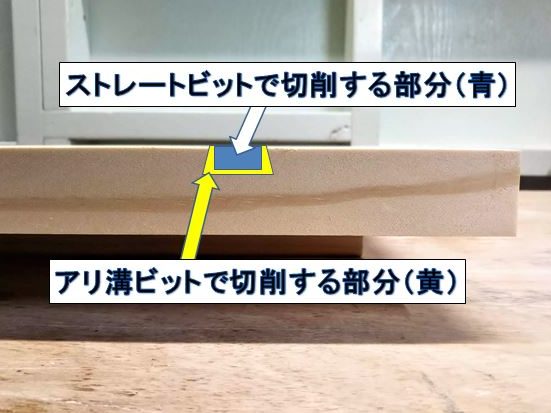

あり溝加工を行う際に、はじめからあり溝ビットを使用し切削しようとするとビットに負荷がかかり過ぎ、トリマーの操作が難しくなるばかりか、切削面も綺麗に仕上がりません。

あらかじめあり溝内をストレートビットでほっておき、最後にあり溝ビットを使用し仕上げます。

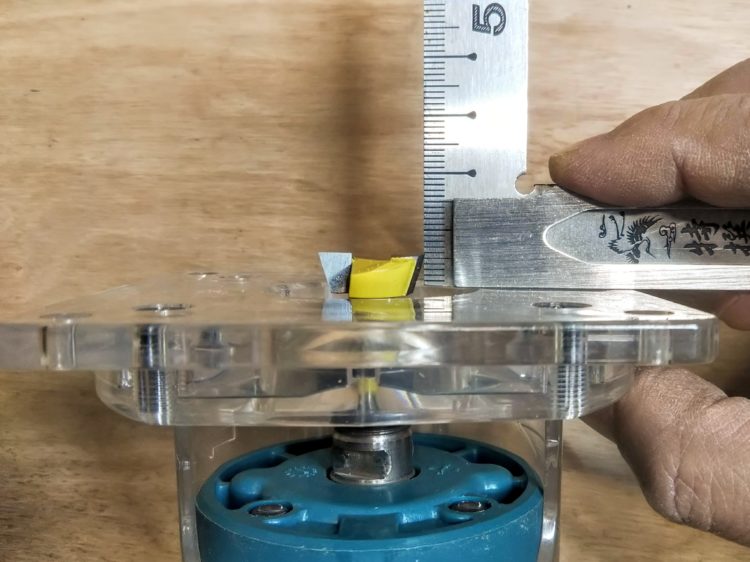

アリ溝ビット・根元部分の刃径

実際に加工するあり溝の開口幅

ストレートビットで切削する溝幅は、使用するアリ溝ビットの根元の刃径を目安にして、実際に加工するあり溝の開口幅より1~2mm程度狭くします。

今回切削するあり溝の開口幅は、あり溝ビット根元部分・刃径15mmに設定しているので、12mmのストレートビットを使用し溝加工します。

トリマーのガイドを固定

トリマーで溝切削

一回目の切削

設定した位置にあり溝がほれるように、板材の裏面にトリマーのガイド(真っ直ぐな直線になっている定規)を固定します。

トリマーに12mmのストレートビットを装着し、ビットの出寸法を3mm程度に設定します。

トリマーのベースをガイドに当てながら溝を切削していきます。

ストレートビットで切削する溝の深さ

ストレートビットで切削する溝の深さは、アリ溝の完成の深さ(今回はアリ溝ビットの刃長を完成の深さに設定)より1mm程度浅くほります。

ストレートビットで溝をほり終わったら、ガイドの位置は変えずにそのまま固定しておきます。

ビットを仕上がりの切削深さにセットする

あり溝切削

板材の裏面にあり溝加工完成

アリ溝ビットをトリマーに装着し、ビットの出寸法を調整します。

アリ溝ビットは、形状が台形の為、徐々に溝を掘り下げ調整しながら完成形にすることが出来ません。

一回ビットの出寸法を決めたら、その設定が仕上げ切削になるので、正確にビットをセットします。

ガイド(ストレートビット切削時と同じ位置)にトリマーのベースを当てながら、あり溝を切削します。

溝の深さと桟木のあり加工部分の寸法

あり溝が完成したら、トリマーベースからのアリ溝ビットの出寸法の設定を変えずにそのままにしておきます。

あり溝の深さと、次工程で加工する桟木のあり形部分の長さが同じなので、ビットの設定を変えないことでピッタリとはまるあり形吸付きざん接ぎが出来ます。

桟木をあり形に加工する

ビットとストレートガイドの間隔を調整

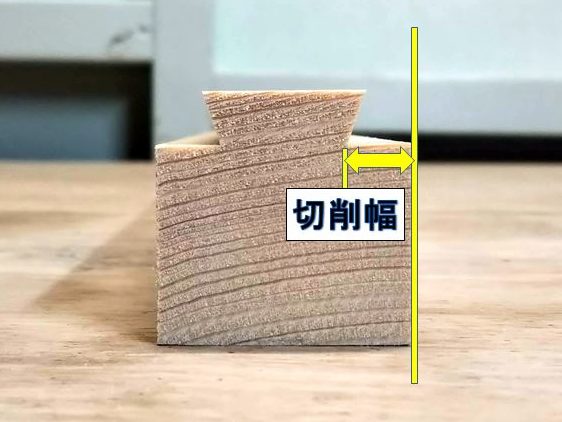

あり溝ビットの切削幅

トリマーにストレートガイドを装着し(アリ溝ビットの出寸法の設定は前工程から変えない)、桟木にあり形加工をしていきます。

アリ溝ビットとストレートガイドの外間隔は、桟木の切削幅となります。

アリ溝ビットとストレートガイドの外間隔を徐々に広げながら(何回かに分けて切削する)、桟木の切削幅を広げ、板材の裏面のあり溝にピッタリ合うあり形に加工していきます。

トリマーで桟木をあり形に加工

一回目の切削

桟木の両角をトリマーで切削

桟木側面にストレートガイドを当てて、あり形に加工していきます。

桟木の片側をあり形に切削したら、桟木を逆向きにして反対側もあり形に加工します。

板材裏面のあり溝に当てて確認する

少しずつアリ溝ビットとストレートガイドの外間隔を広げながら切削していきます。

板材の裏面のあり溝に桟木を当てて、切削度合を確認しながら慎重に桟木の切削幅を広げていきます。

少しきつめのはまり具合にする

あり形の桟木

あり形の桟木

板材の裏面のあり溝にピッタリはまる(多少きつめ)あり形に切削できたら、桟木の完成です。

板材の裏面のあり溝にあり形の桟木をはめ込む

あり形の桟木を差し込んでいく

玄翁で叩き込む

板材裏面のあり溝に、あり形の桟木を差し込んでいきます。

途中できつくなったら、当て板をして玄翁で叩き込みます。

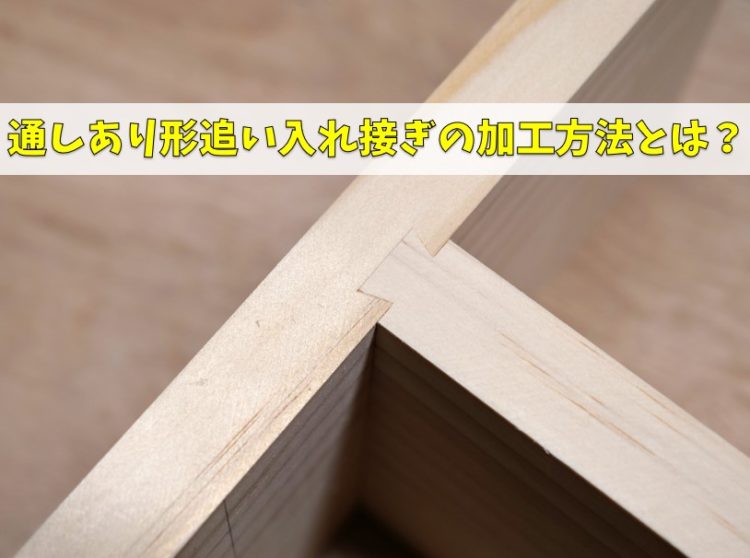

あり形吸付きざん接ぎ

あり形吸付きざん接ぎ

あり形の桟木がすべて差し込めたら、あり形吸付きざん接ぎの完成です。

木製の桟・鉄製の桟をネジ止めする吸付きざん接ぎ

木製の桟をネジ止め

鉄製の桟をネジ止め

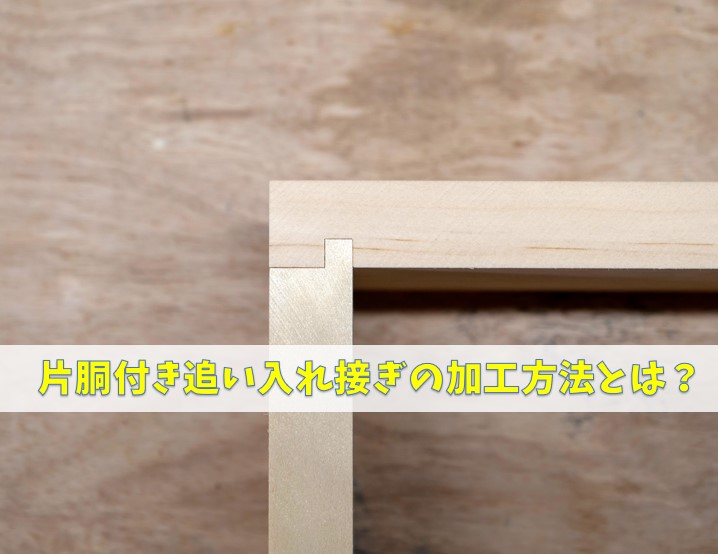

吸付きざん接ぎには、あり形吸付きざん接ぎの様に板材・桟木に加工を施し接ぎ合わせる方法の他に、単純に木製の桟木や鉄製の桟(反り止め)を板材の裏面にネジ止めする方法があります。

木製桟木のネジ穴を長穴に加工する

鉄製の桟のねじ穴も長穴

桟をネジ止めする場合は、板材の伸縮を考慮し、ネジ穴を長穴にする必要があります。

桟をネジ止めする吸い付きざん接ぎの加工法

木製の桟木の場合

桟木に長穴加工したねじ穴をあける

皿木ねじを使用して桟木を固定する

木ネジで桟木を固定

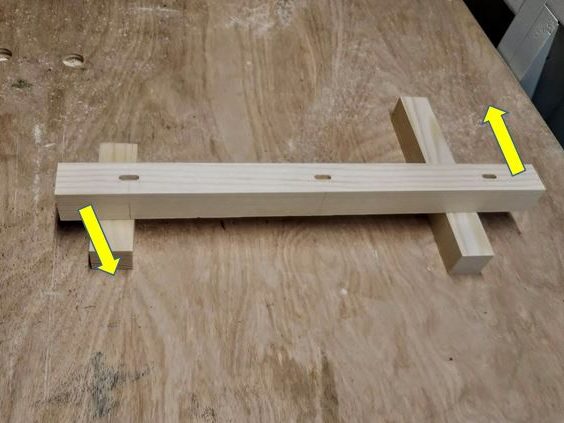

木製の桟木(30mm角材)にトリマーで長穴に加工したねじ穴をあけ、皿木ネジで板材の裏面に固定します。

木ねじの軸径とねじ頭の径

径の異なる2つの穴をつなげる

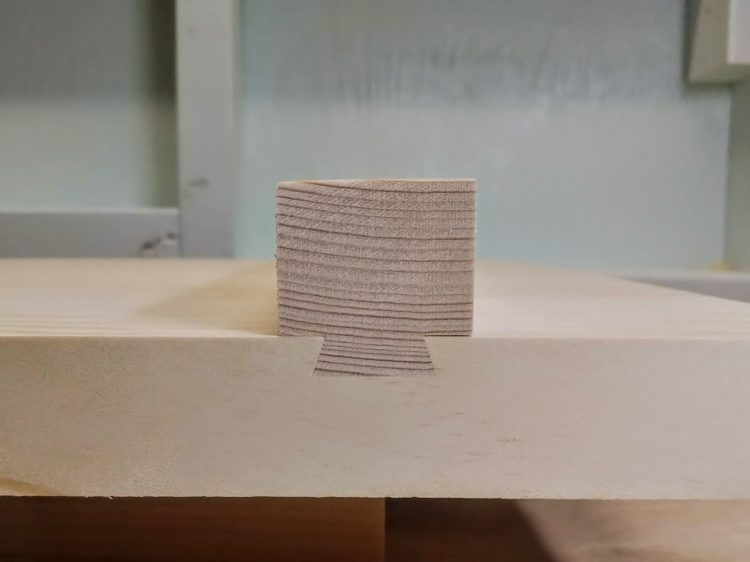

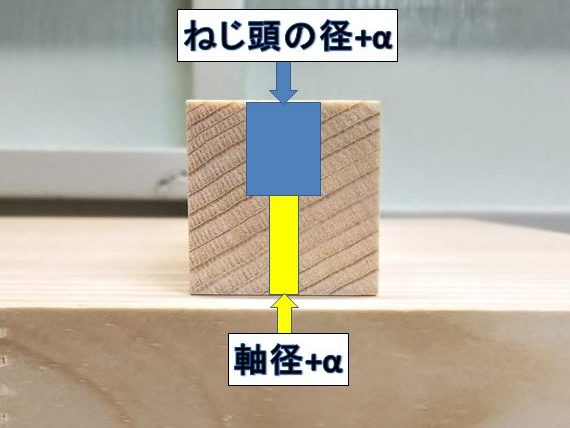

木ねじ(ねじ頭部分)は、桟木を掘り下げた(板厚の半分)穴の底で固定する為、ねじ頭部分を通す幅の穴と頭部分は通さないが軸部分は通す幅の穴、2種類の幅の穴同士を貫通させねじ穴にします。

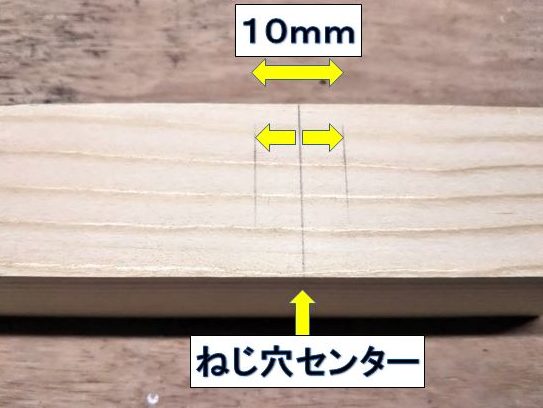

ねじ頭部分を通す穴幅は、ねじ頭の径+α(今回使用する木ネジのねじ頭の径=8mm、α=2mm、合計穴幅10mmに設定)、ねじ頭部分は通さないが軸部分は通す穴幅は、軸径+α(今回使用する木ねじの軸径=4mm、α=1mm、合計穴幅5mmに設定)とします。

ねじ穴(長穴)の加工方法は、桟木の片面に軸径+α(今回は5mm)の長穴をトリマーで板厚半分まで徐々に掘り下げ、次に反対の面にねじ頭の径+α(今回は10mm)の長穴をトリマーで徐々に掘り下げ、両方の穴を貫通させます。

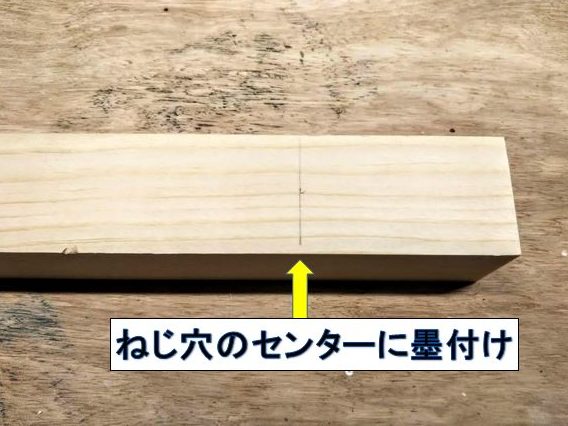

ねじ穴のセンターに墨線を引く

スコヤで裏側へ墨線を回す

真裏に墨線を引く

桟木の片面にねじ穴・センターの墨線を引きます。

スコヤを使用し、センターに引いた墨線を桟木の真裏まで回しておきます。

トリマーの切削範囲を墨付け

ビットとストレートガイドの間隔を調整

軸径+α(今回は5mm)幅のねじ穴加工面に、ねじ穴センターの墨線を基準にして、トリマーで切削する範囲を墨付けします。

(今回はねじ穴センターから両サイドに5mmずつ、長さ10mmの長穴を切削します)

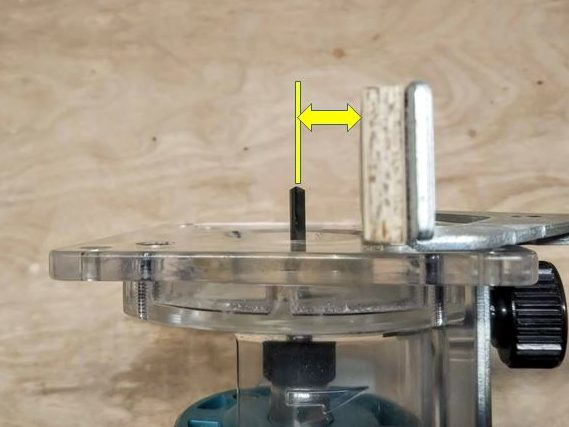

トリマーには、5mmのストレートビット・ストレートガイドを装着し、桟木の中央を切削出来るようにビット・ストレートガイドの間隔を調整しておきます。

トリマーで切削

一回目の長穴切削

一回目の長穴切削

ビットの出寸法を3mm程度にセットしたら、桟木の側面にストレートガイドをあてがい、墨線の間に長穴を切削していきます。

トリマーで部材の端から溝をほる加工と違い、長穴加工は部材の途中から墨線の範囲内を切削する為、切削始めと終わりのトリマーの操作法が通常と異なります。

トリマーの操作法に関しては、隠し丁番の使い方と取り付け方法とは? のトリマーによる掘り込み加工の工程を参照してください。

桟木板厚の半分まで掘り下げる

軸径+α(5mm)の長穴加工完成

少しずつビットの出寸法を大きくしながら、何回かに分け桟木板厚の半分の深さまで掘り下げたら、軸径+α(5mm)の長穴加工が完了です。

(長穴加工が完了しても、ストレートガイドの設定(ビットとの間隔)は変えず、次工程の切削も同じ設定で行います。)

桟木を裏返す

桟木を裏返し、ねじ頭の径+α(今回は10mm)の長穴加工をしていきます。

ストレートガイドを当てる桟木のガイド面は、軸径+α(5mm)の長穴加工と同じ面を使用するので、裏返す際に注意します。

トリマーの切削範囲を墨付け

10mmストレートビットに交換

ねじ頭の径+α(今回は10mm)幅のねじ穴加工面に、ねじ穴センターの墨線を基準にして、トリマーで切削する範囲を墨付けします。

(今回はねじ穴センターから両サイドに7.5mmずつ、長さ15mmの長穴を切削します)

トリマーには、10mmのストレートビットを装着し、ストレートガイド(軸径+αの長穴加工の時とセッティングを変えずに使用する)を使用し長穴加工をします。

10mmストレートビットで長穴加工

一回目の切削

ねじ穴(長穴加工)完成

桟木の側面(軸径+αの長穴加工時と同じガイド面)にストレートガイドをあてて、ねじ頭の径+αの長穴を切削していきます。

トリマーの操作法は軸径+αの長穴加工時と同じで、隠し丁番の使い方と取り付け方法とは? のトリマーによる掘り込み加工の工程を参照してください。

少しずつビットの出寸法を大きくしながら、何回かに分け桟木板厚の半分の深さまで掘り下げ、軸径+αの長穴と貫通したら、ねじ穴(長穴加工)の完成です。

桟木を皿木ねじでネジ止め

ねじ穴に対する皿木ねじの収まり

木製桟木のねじ止めによる吸付きざん接ぎ

板材裏面のねじ止め箇所に下穴をあけ皿木ねじで桟木を固定したら、ねじ止めによる吸付きざん接ぎの完成です。

鉄製の桟(反り止め)の場合

鉄製の桟(反り止め金具)の形状

反り止め金具がはまる溝をほる

鉄製の桟(反り止め)は、断面がコの字の形状をしています。

コの字の形状にする事によって、(フラットな形状の鉄より)強度が増し板材の反りやねじれに対応する事が出来ます。

板材(天板)の裏面に反り止め金具がはまる溝を、トリマーやマルノコでほります。

ネジ穴(長穴)にネジ止め

反り止め金具取り付け

反り止め金具を溝にはめ込み、ねじで固定します。

まとめ

今回は、板材の裏側に桟木を取り付け、反りやねじれなどを防止する方法、”吸付きざん接ぎ” の加工方法について説明しました。

テーブル天板の反り防止などによく使われる加工法ですが、桟木の接合には板材の伸縮を妨げない様にすることが重要なポイントになります。

今回紹介した ”あり形吸付きざん接ぎ” や木製・金属の桟木をねじ止めする方法では、接着剤を使用せず、ねじ穴を長穴に加工するなど、板材の伸縮を妨げない接合を施しています。

反りやねじれを防止する一つの方法として参考にしてみてくださいね。