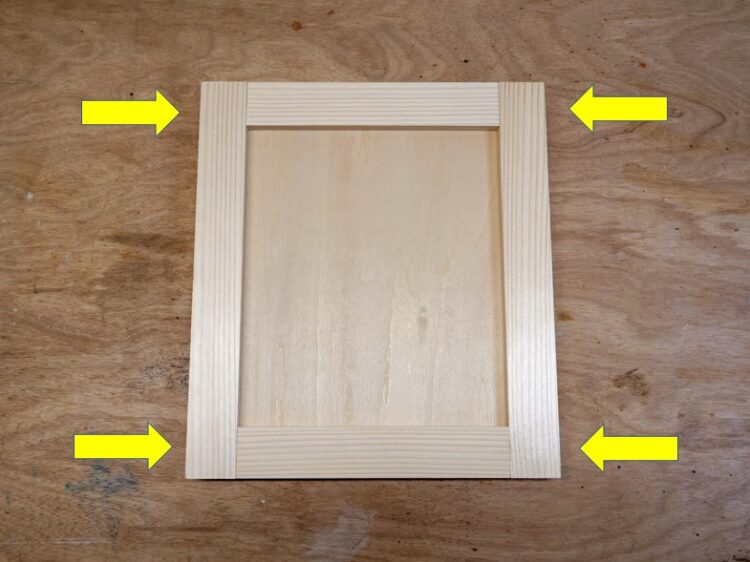

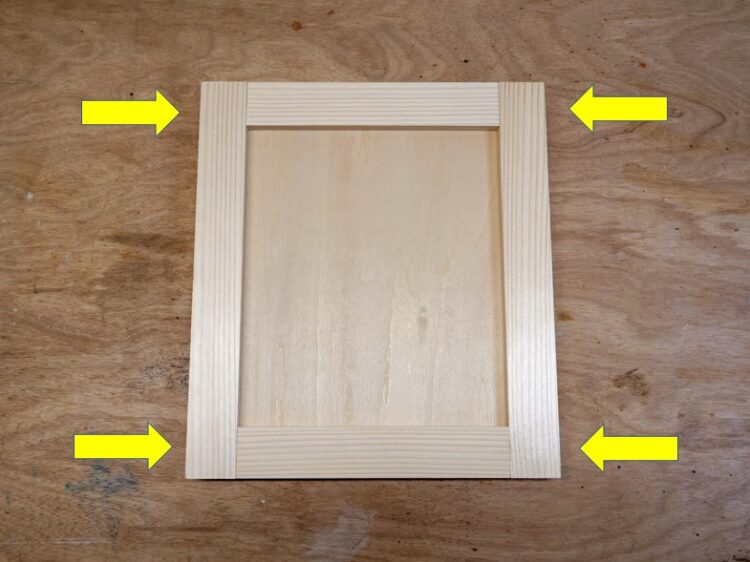

家具の扉などに用いられる ”かまち組” 。

四角の木枠 ”かまち” に鏡板やガラスをはめ込んだものがかまち組ですが、かまちの接合方法は様々なやり方があります。

今回は、かまちの接合方法に ”ほぞ接ぎ” を用いたかまち組の作り方について説明していきます。

かまち組とは?

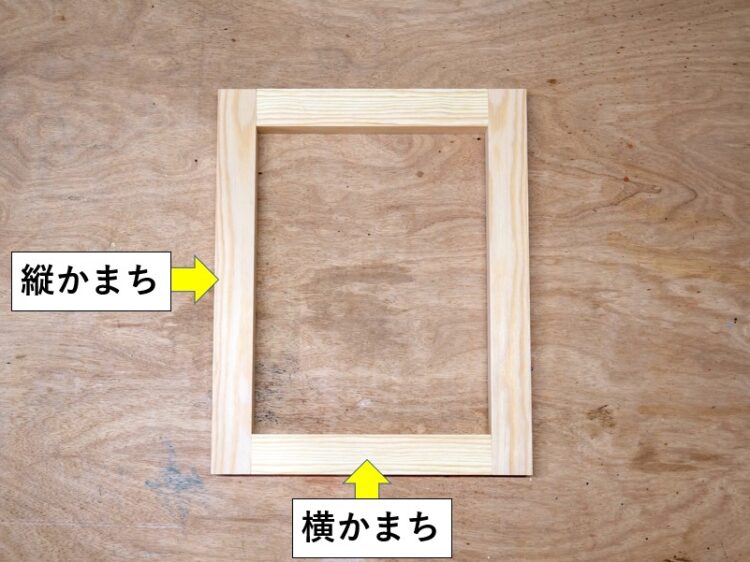

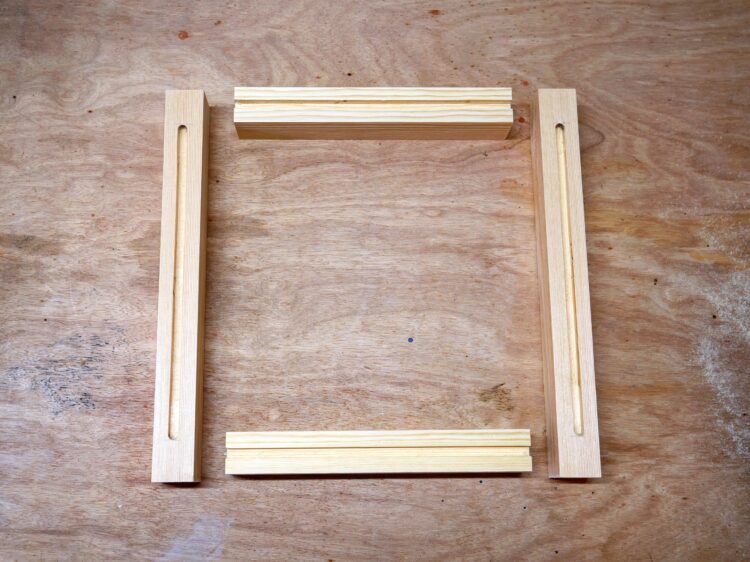

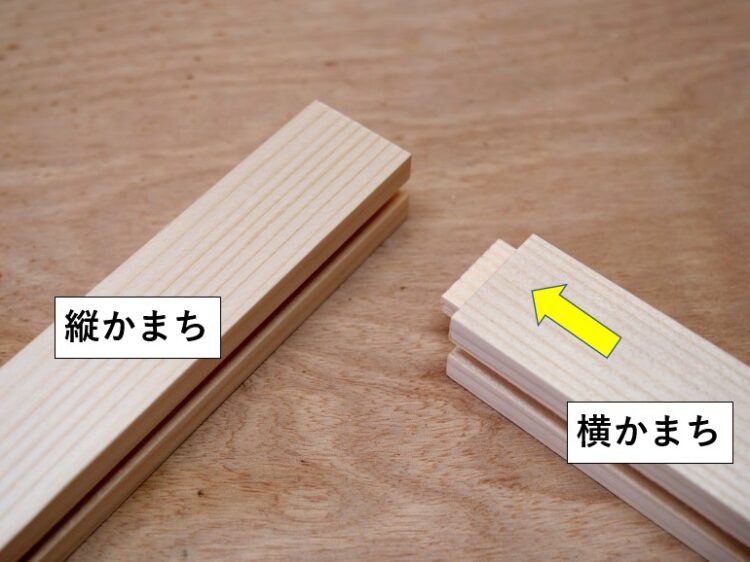

框(かまち)・部材名称

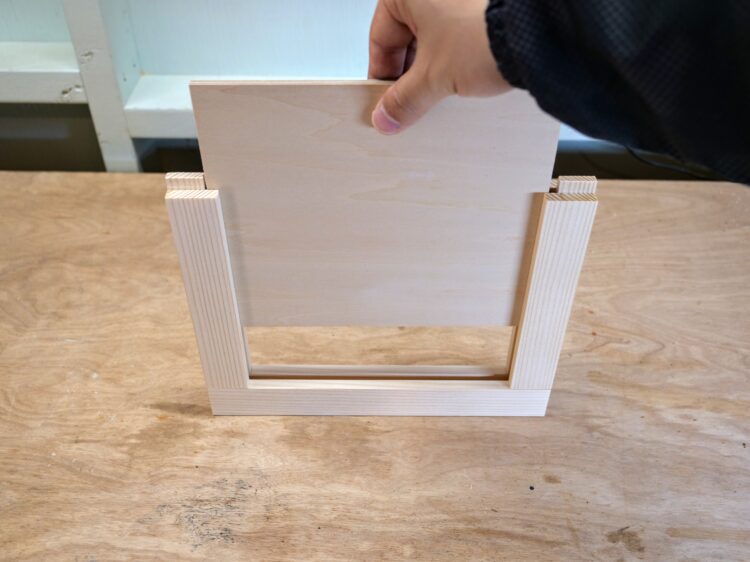

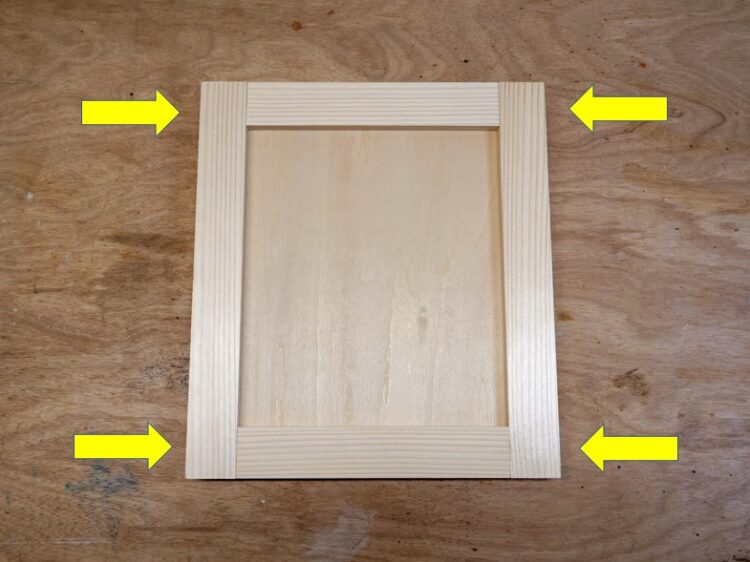

かまち組(かまちに鏡板をはめ込む)

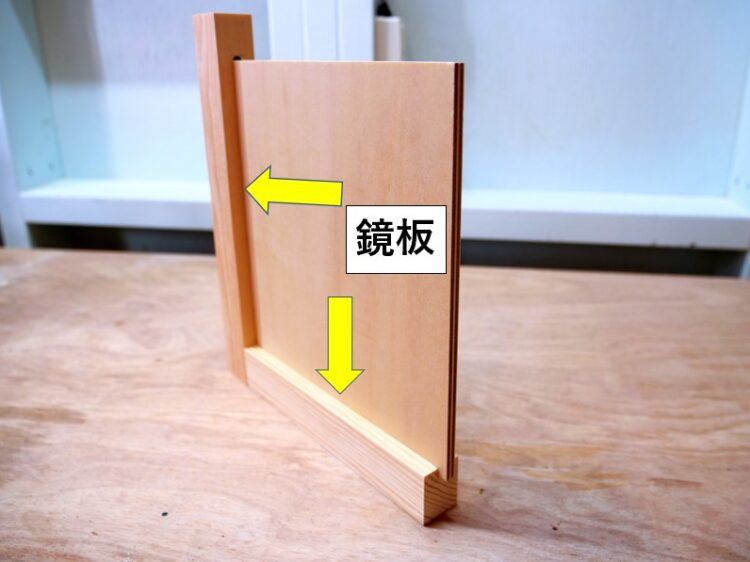

角材を四角に組んだ枠を、”框(かまち)” と呼び、かまちの内側に鏡板やガラスなどをはめ込んだ物を ”かまち組” といいます。

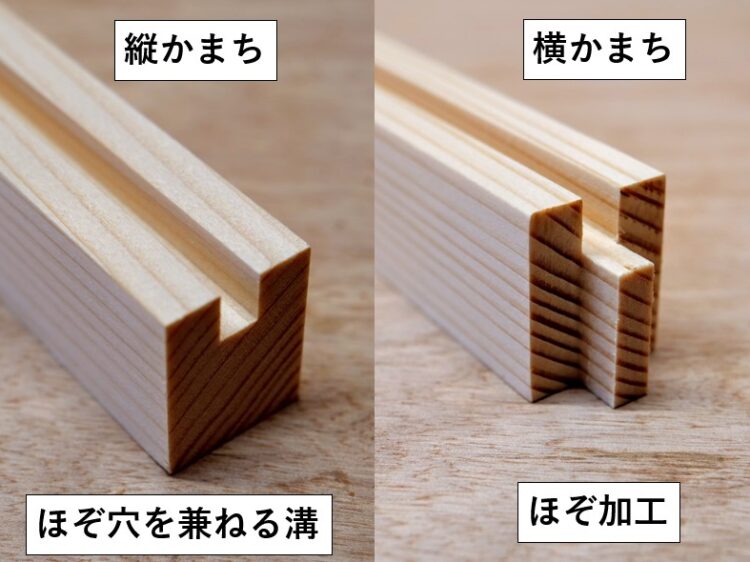

かまちは、上下方向(長手)の ”縦かまち” と横方向(妻手)の ”横かまち” を接合して組まれており、鏡板は薄い板や合板などを用います。

かまち組は軽量化が図れる為、扉などに多く用いられます。

今回は、ほぞ接ぎによるかまち組の作り方を説明していきますが、かまち組の作り方(かまちの接合方法・鏡板の収め方)には様々なやり方があります。

その他のかまち組の作り方(かまちの接合方法・鏡板の収め方)に関しては、かまち組(框組)による扉の作り方 の記事を参照してください。

ほぞ接ぎによるかまち組の作り方

ほぞ穴加工

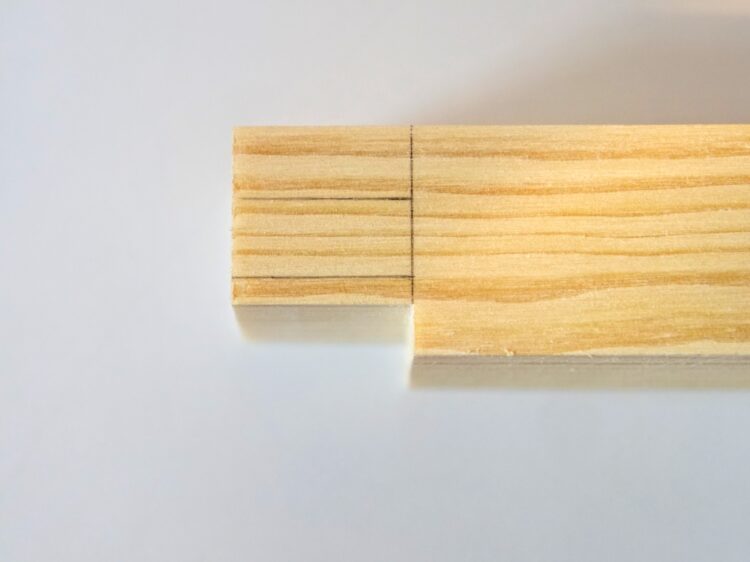

ほぞ加工(四方胴付き)

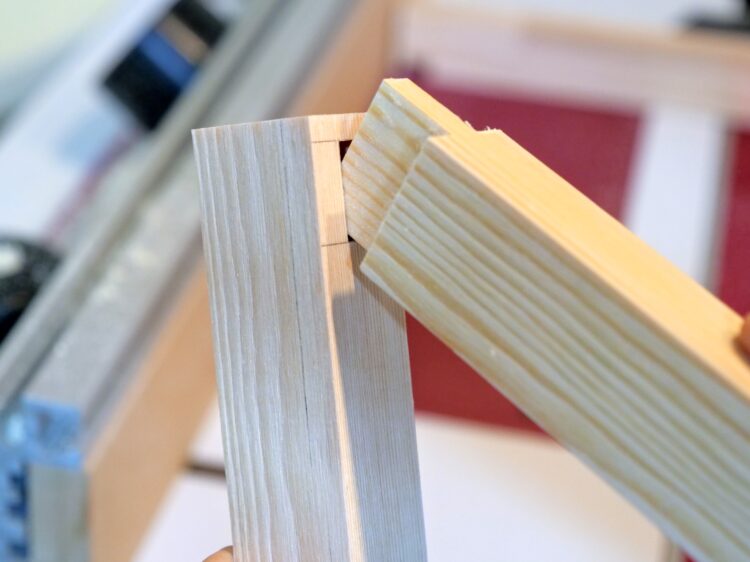

ほぞ穴にほぞを差し込む

ほぞ接合部を圧締し接着する

ほぞ接ぎによるかまち組の作り方の基本工程は、

①縦かまちにほぞ穴を切削し、横かまちにほぞ加工を施す。

②鏡板を収める為の加工を縦かまち・横かまちに施す。

③ほぞ穴(縦かまち)ほぞ(横かまち)それぞれに接着剤を塗布してはめ込み、四隅の接合部をクランプで圧締して接着する。

になります。

枠の内側に溝を切削する

鏡板を溝にはめ込む

枠の裏面の内側に段欠き加工を施す

押し縁で鏡板を固定

鏡板を収める方法は、かまち(木枠)の内側に溝(鏡板厚と同じ寸法の幅)を切削してほぞの接合と同時にはめ込むやり方と、かまち(木枠)の裏面の内側に段欠き加工を施し押し縁で固定するやり方があります。

鏡板の収め方について詳しくは、かまち組(框組)による扉の作り方 の記事を参照してください。

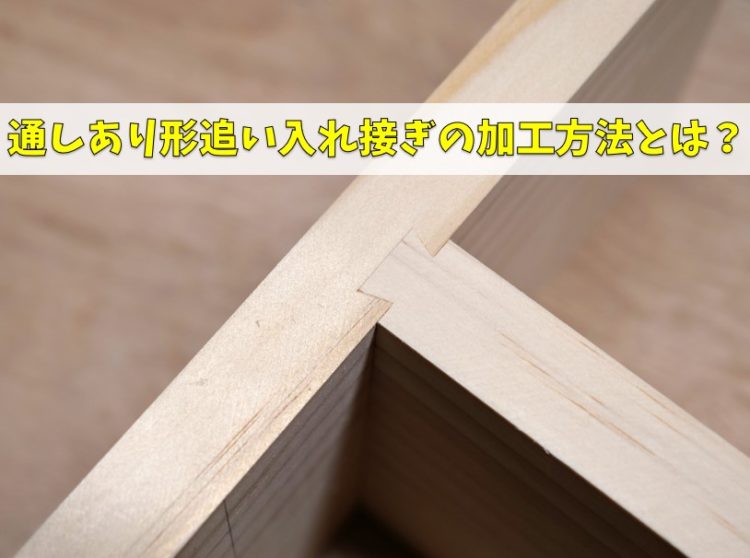

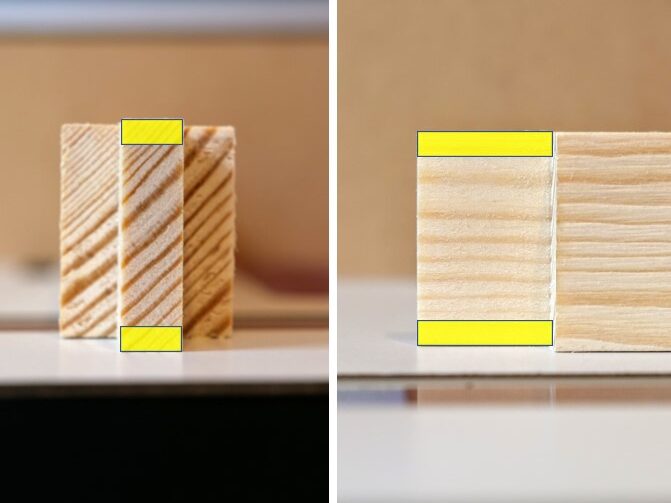

かまち組に用いられるほぞ接ぎは、二方胴付き(止め)平ほぞ接ぎ、ほぞが木端面に見えない様に仕上げるには三方胴付き(止め)平ほぞ接ぎ・四方胴付き(止め)平ほぞ接ぎなどになります。

今回は、二方胴付き(止め)平ほぞ接ぎと四方胴付き(止め)平ほぞ接ぎを用いたかまち組の作り方を紹介します。

二方胴付き平ほぞ接ぎによるかまち組

縦かまちの溝をほぞ穴を兼ねる・横かまち両端にほぞ加工する

縦かまち(ほぞ穴)に横かまち(ほぞ)を差し込む

鏡板をはめ込む

かまち組・木端面の仕上がり

二方胴付き(止め)平ほぞ接ぎを用いたかまち組は、縦かまち・横かまちに鏡板を収める溝を切削し(縦かまちの溝はほぞ穴を兼ねる)、横かまち端部にほぞ加工を施し、鏡板をはめ込みながら同時にほぞの接合をして仕上げます。

鏡板を収める溝がほぞ穴を兼ねる為、縦かまちへ新たにほぞ穴を加工する手間が省ける事から、かまち組による扉を作る際によく用いられる接ぎ手になります。

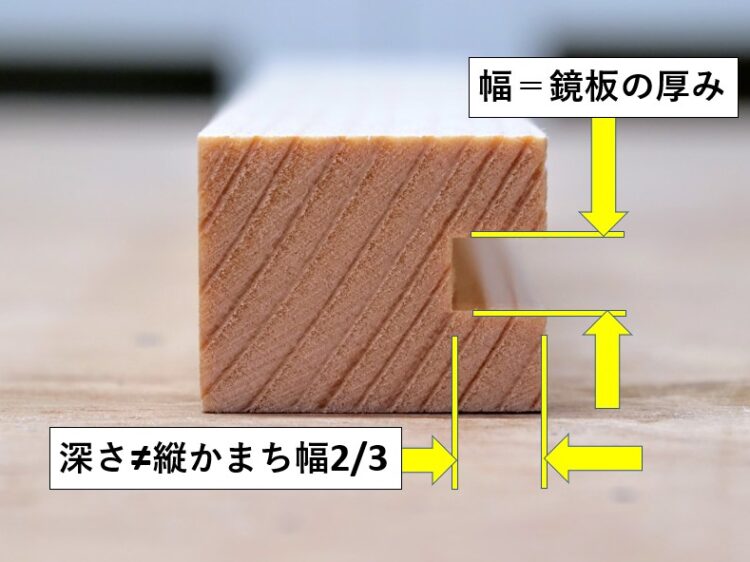

溝(ほぞ穴)の寸法

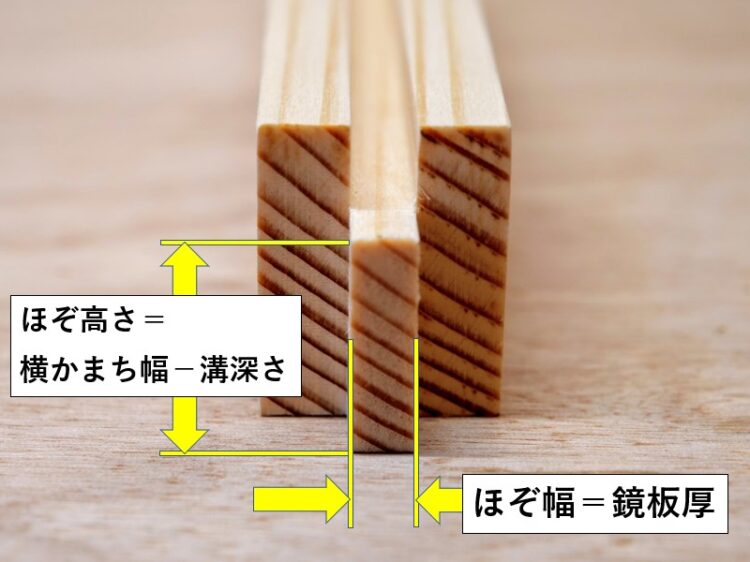

ほぞ寸法

二方胴付き(止め)平ほぞ接ぎのほぞ穴は、深さがほぞ穴加工材幅の2/3・幅がほぞ加工材厚の1/3(ほぞ穴加工材・ほぞ加工材の幅・厚みが同寸の場合)の寸法が基本となります。

ほぞ穴を兼ねる溝は、幅・深さ共に鏡板の厚み・強度を考慮する為、二方胴付き(止め)平ほぞ接ぎの基本通りの幅・深さにはなりません。

横かまち両端部に加工するほぞも縦かまちの溝に合わせる為、基本通りの厚み・長さにはならず、ほぞの高さは溝部分が欠き取られた寸法になります。

溝切削(ほぞ穴加工)

溝幅より小さい径のストレートビット使用

ストレートガイドを装着

縦かまち・横かまちの内側に鏡板をはめ込む溝(ほぞ穴兼用)を ”トリマー” を使用し切削していきます。

トリマーにはストレートビット(切削する溝幅より小さい径のビット)・ストレートガイドを装着します。

トリマーについて(ストレートガイドの使用方法等)詳しくは、トリマーの使い方と構造について詳しく説明します。 の記事を参照してください。

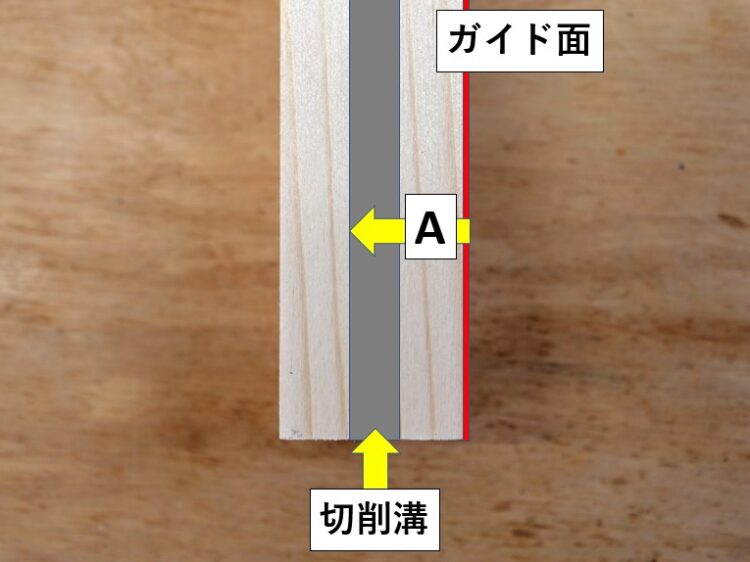

ガイド面から切削溝際までの寸法A

ストレートガイド・ビット外寸法をAの寸法に合わせる

かまち組の表・裏になる面をストレートガイドのガイド面とします。

ガイド面から溝側面際までの距離を寸法Aとし、トリマーのストレートガイドとビットの外寸法が寸法Aになる様にセットします。

加工材に添え木を当てて切削する

仕上がり溝の左寄りが切削される

加工材のガイド面にストレートガイドを押し当て、溝を端から端まで通して切削していきます。

(かまち材の幅が細くトリマーが不安定になりがちなので、高さが同じ添え木を当ててトリマーのベース接地面を増やして切削します)

溝の左寄り部分が切削されます。

加工材を180°回転させる

反対側から溝切削する

溝を端まで通したら(1回目の切削)、加工材の向きを180度回転させ、逆向きにします。

トリマーのセッティング(ビットの出、ビット・ストレートガイド間隔)を変えずに、ストレートガイドをガイド面(1回目切削・ガイド面の反対側)に押し当て、溝を切削していきます。

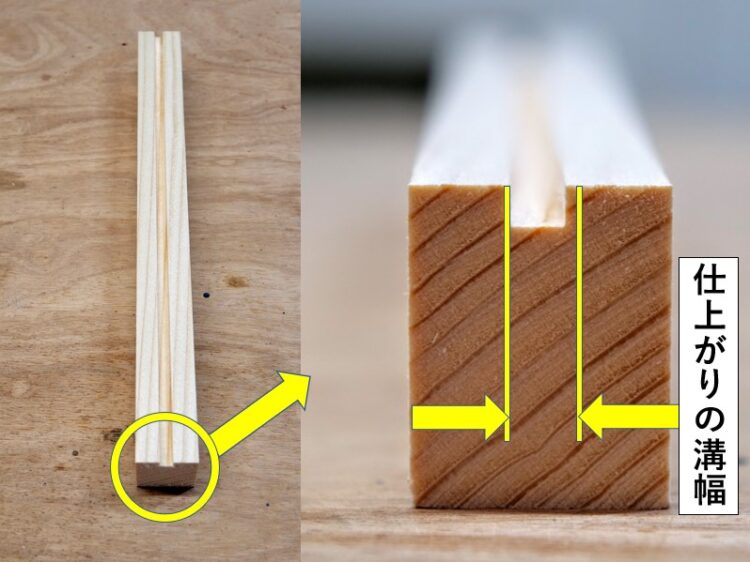

中心に溝を切削出来る

溝に鏡板をはめてみる

加工材の両端部から切削する事で、中心へ正確に溝を切削出来ます。

※ほぞ穴(溝)が部材の中央からずれると、後述のほぞも中央からずらして加工する事になり、精度の高い接合をするには非常に難しい加工になってしまいます。溝(ほぞ穴)を中央に切削すことでほぞの加工がやりやすくなり、精度の高い接合が可能になります。

実際に鏡板をはめてみて、はまり具合を確認します。

仕上がりの深さまで何回かに分けて溝切削する

縦かまち・横かまちすべて中心へ同じ深さで溝切削する

仕上がりの深さまで何回かに分けて切削し、縦かまち・横かまちすべての部材の中心に同じ深さの溝を端から端まで通して切削します。

ほぞ加工

ストレートビットとストレートガイドを装着

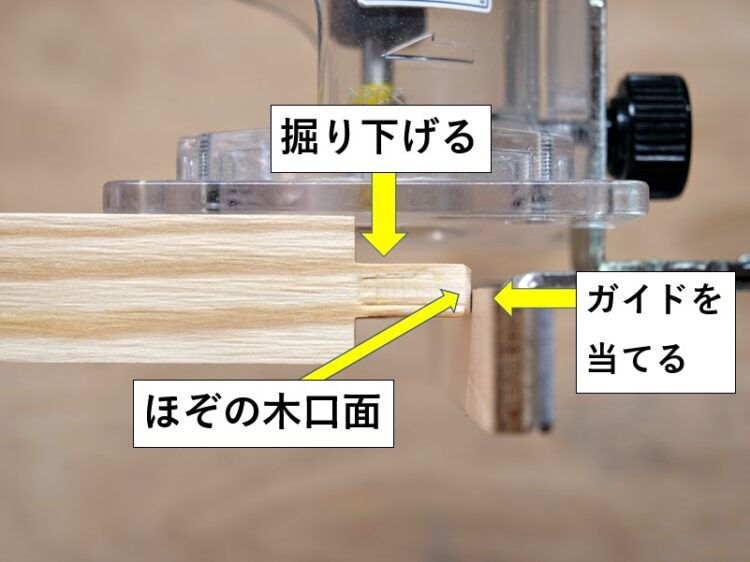

ストレートガイドをほぞ先木口面当てる

ほぞ穴加工と同様に、トリマーにストレートビットとストレートガイドを装着し、横かまちにほぞ加工をしていきます。

トリマーによるほぞ加工は、ストレートガイドをほぞ先木口面に当てて、ほぞ幅がほぞ穴の幅に合うまで両側から徐々に掘り下げていく方法になります。

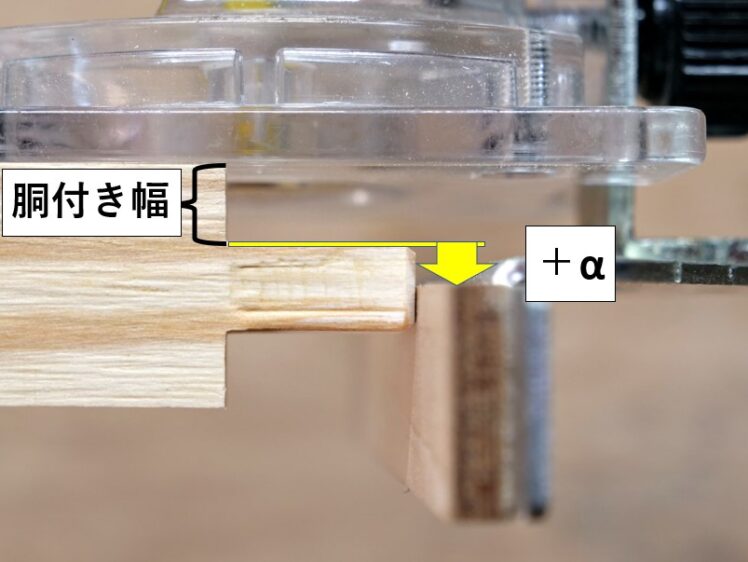

ストレートガイド上端を+α下げる

「②材の胴付きの幅寸法+α」の位置にセット

切削時、ストレートガイドを当てるガイド面は、加工後にほぞ先木口面となる部分です。

ビットとの干渉を避けるため、ストレートガイドの上端をトリマーベースから「横かまちの胴付きの幅寸法+α」下げた位置になる様に取り付ける必要があります。

ストレートガイド上端位置を「横かまちの胴付きの幅寸法+α」に固定します。

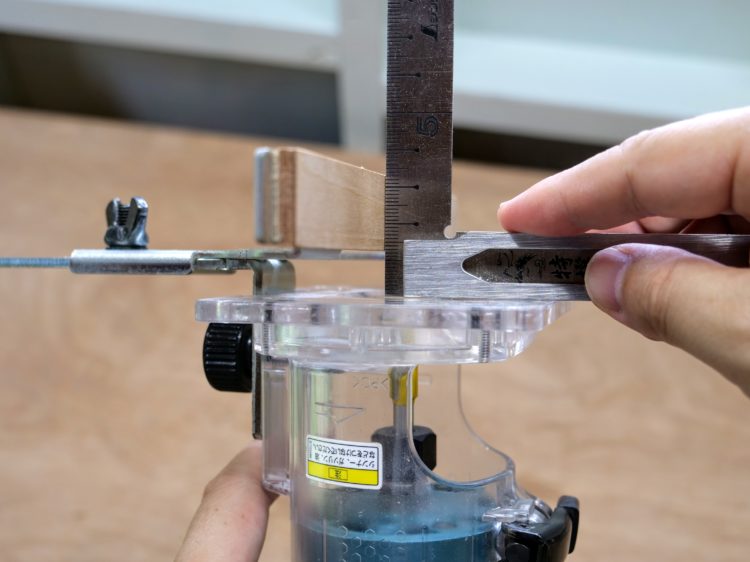

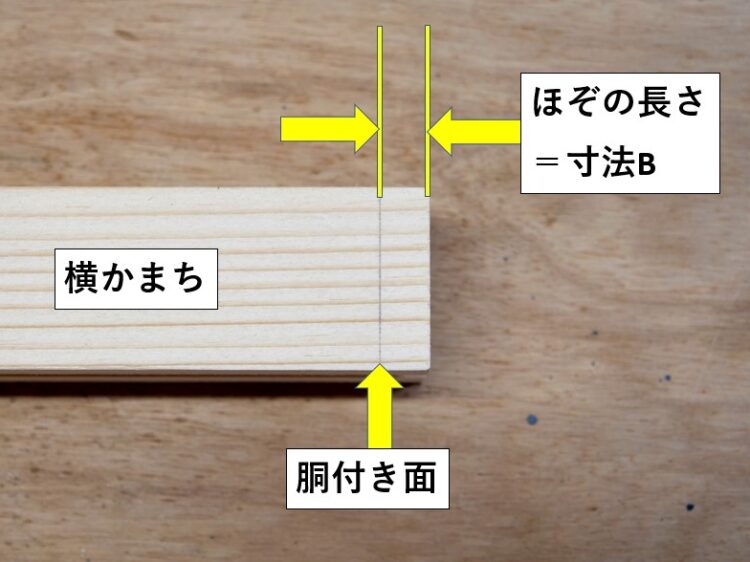

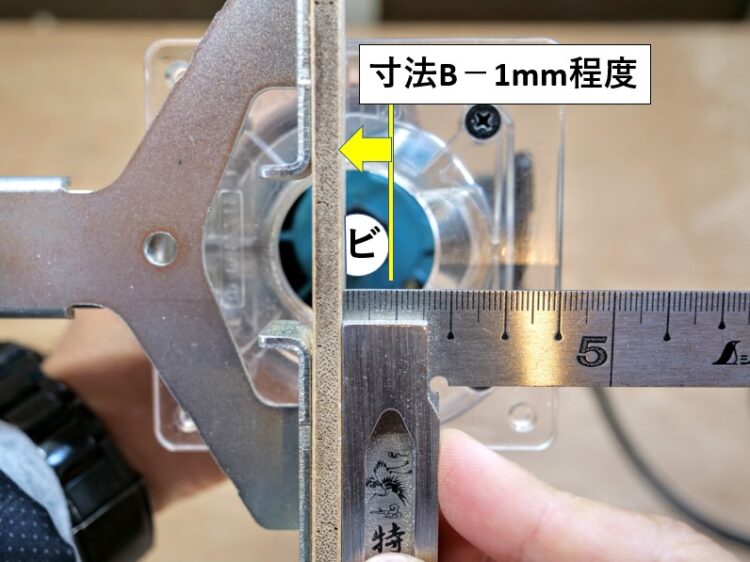

ほぞの長さ=寸法B

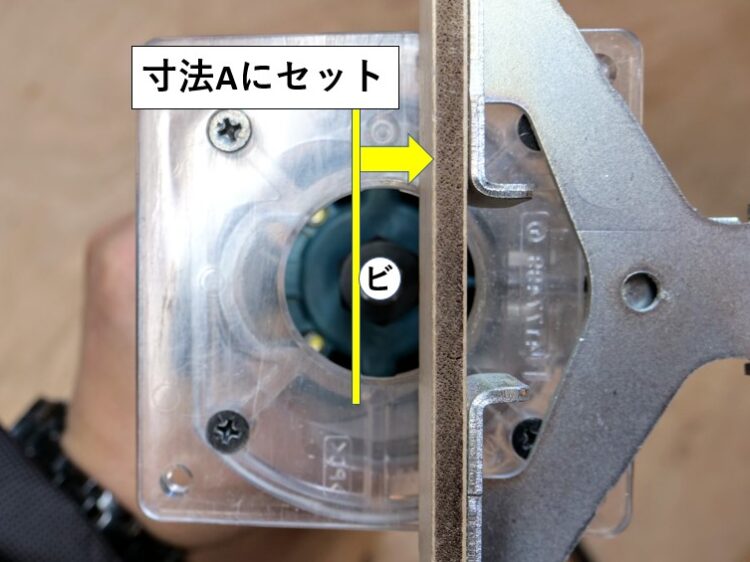

ガイドとビット外寸法=(寸法B-1mm程度)

ストレートガイドとビットの外寸法は、ほぞの長さ(寸法B)から1mm程度マイナスした寸法にセットします。

当て木を固定

当て木ごと切削する

当て木ごと切削する

1回目(片側)の切削

胴付き面のめくれ・バリを防ぐ事と、トリマー操作を安定させる為、当て木を横かまちの上端と面になる様に固定します。

横かまちの木口面(ほぞ先)にストレートガイドを押し当て、当て木ごと切削します。

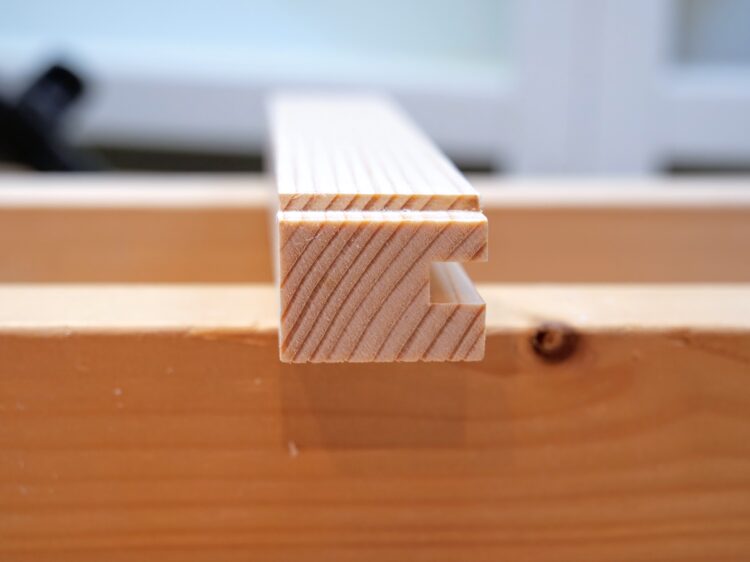

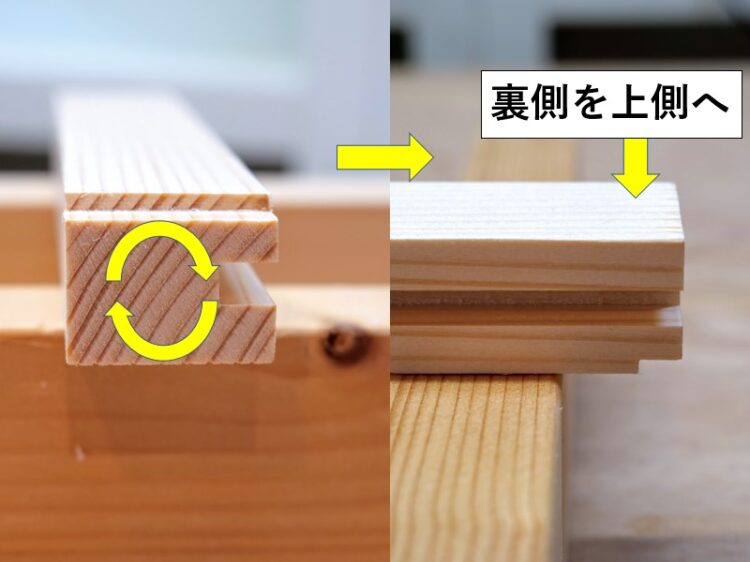

横かまちを180°回転させる

ほぞの両側を均等に欠き取れる

1回目(片側)の切削が出来たら、横かまちを180°回転させ裏側を上側にします。

1回目の切削同様(トリマーの設定は表側切削時のまま変えない)、当て木を固定し、木口面にストレートガイドを押し当て切削します。

ほぞの両側から切削する事で、胴付き面の幅が均等になり、ほぞが横かまちの中央へ位置するように加工する事が出来ます。

徐々に切削を深くしていく

縦かまちの溝にはめてみる

徐々に切削を深くしていき、ほぞの仕上がりの厚みに近付けていきます。

ほぞの仕上がり厚に近づいてきたら、実際に縦かまちのほぞ穴にはめてみて、はまり具合を見ながらほぞの厚みを最終調整します。

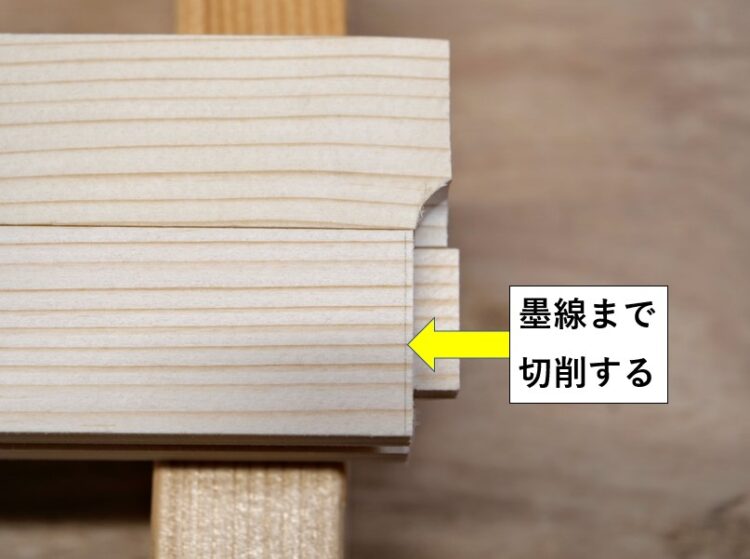

墨線まで切削する

ほぞの完成

ほぞの厚みが完成したら、ビットの出・切削深さのは変えずに、ストレートガイドの位置を微調整し、墨線まで切削(両側共)し胴付き面を仕上げて、ほぞの完成です。

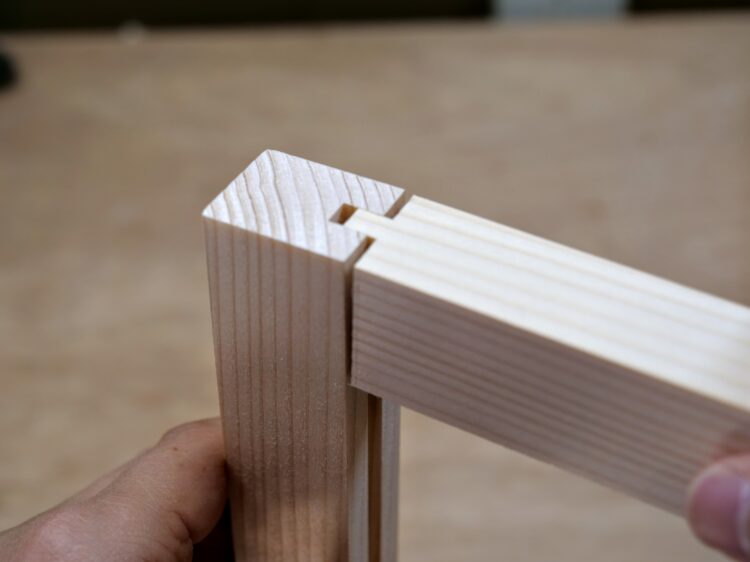

横かまち・ほぞを縦かまち・溝(ほぞ穴)にはめ込む

片方の縦かまちに横かまちを接合する

接合部の外側と内側

ほぞ接合部を圧締し接着する

ほぞ・ほぞ穴(溝)に接着剤を塗布し、片側の縦かまちに横かまちをはめ込んだら、鏡板を溝に差し込みます。

もう一方の縦かまちを横かまちのほぞ・鏡板にはめ込んで、ほぞ接合部をクランプで圧締・接着したら、かまち組の完成です。

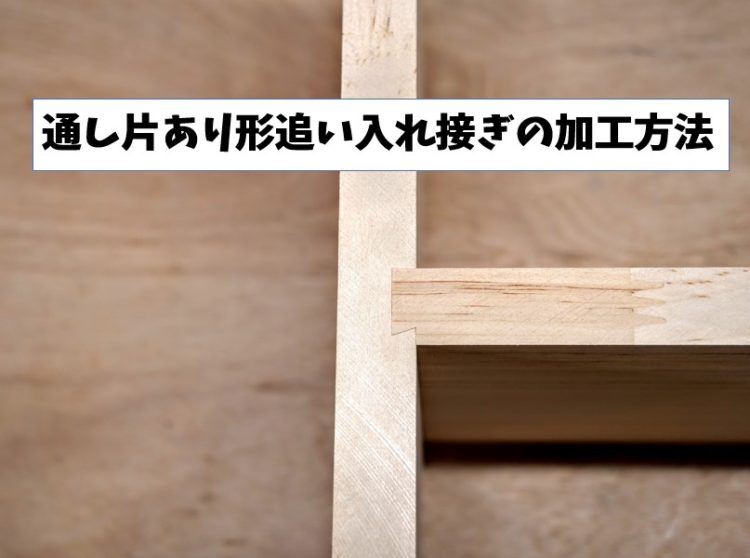

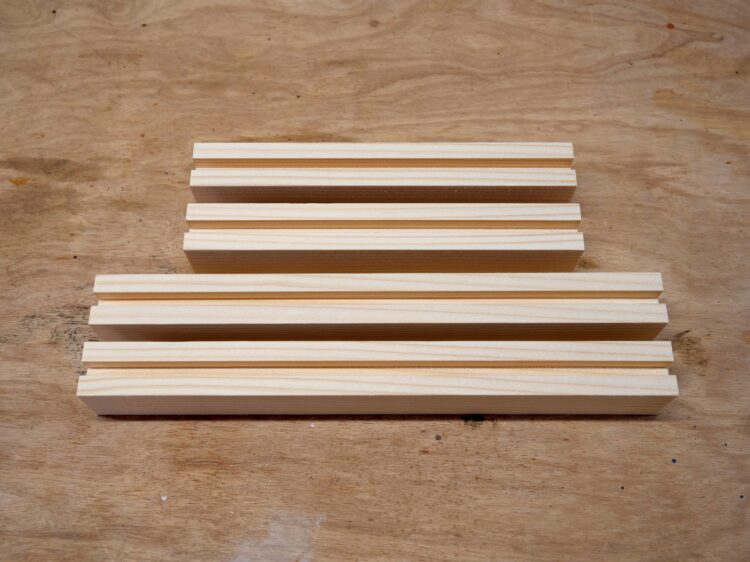

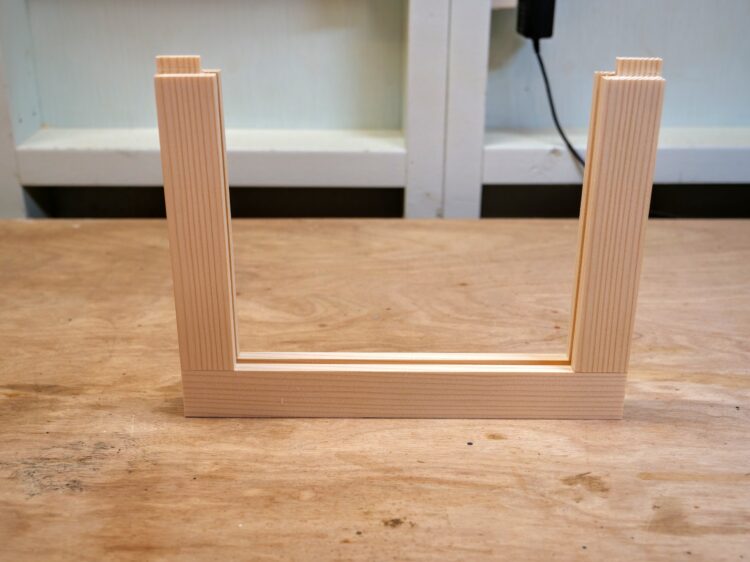

四方胴付き平ほぞ接ぎによるかまち組

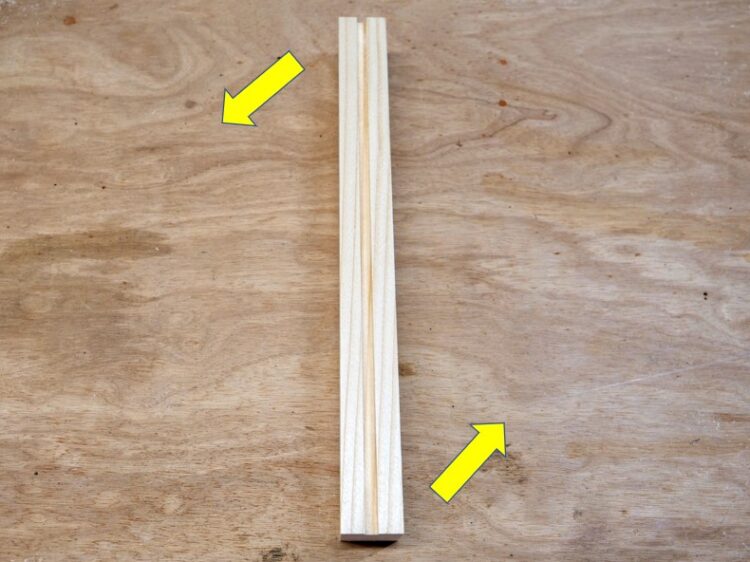

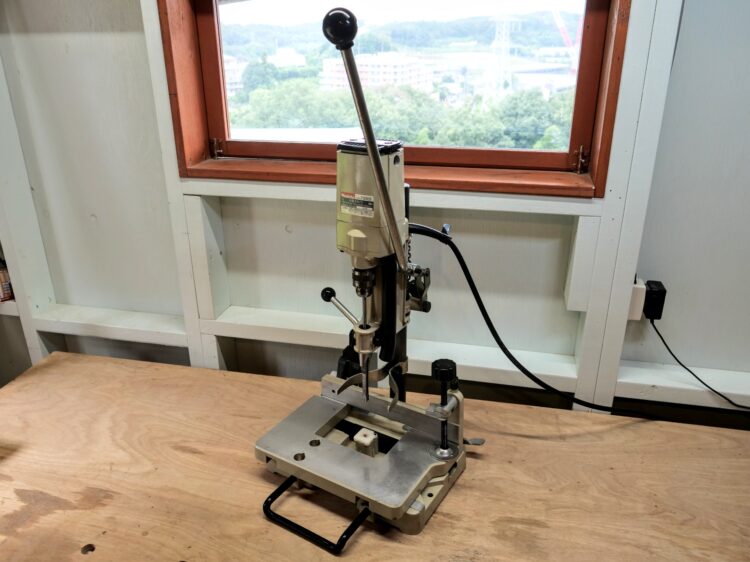

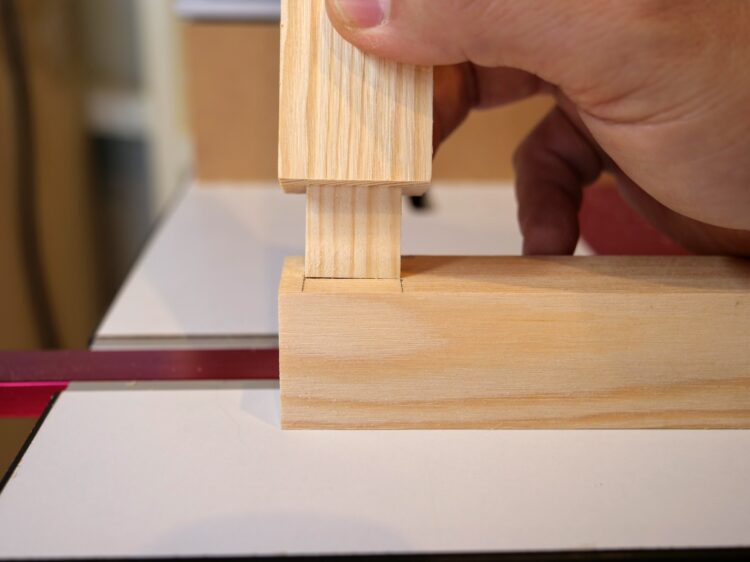

ほぞ穴加工

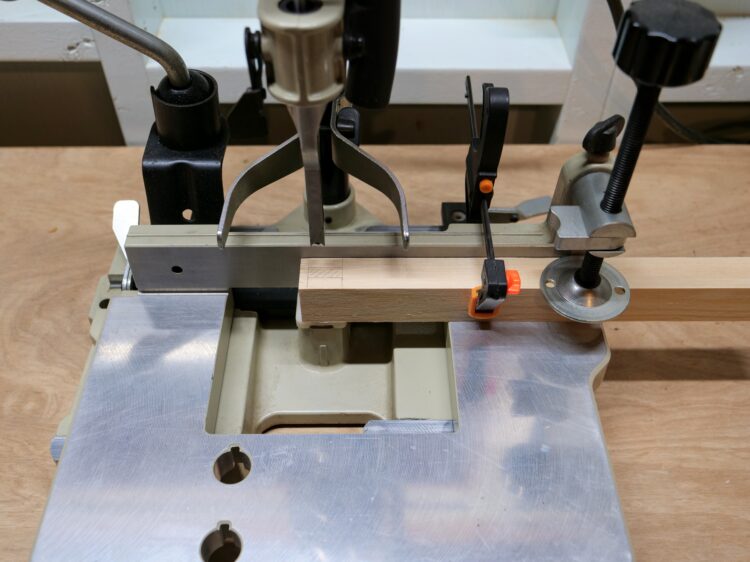

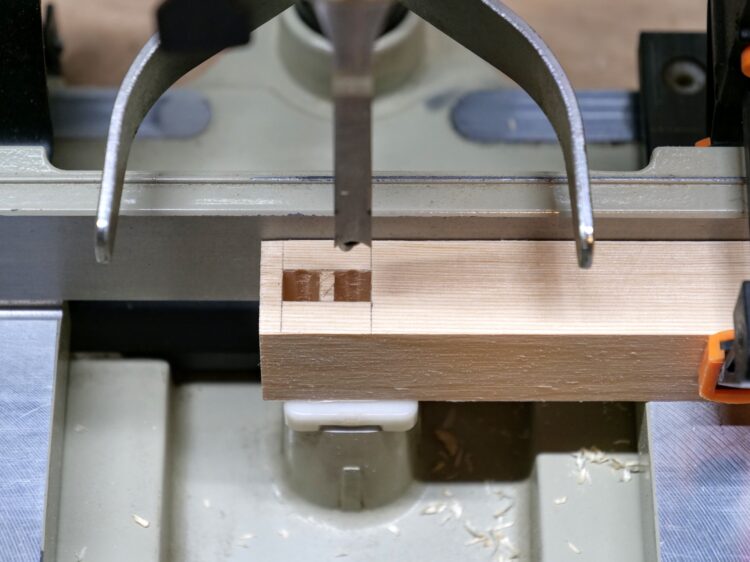

卓上角ノミ盤

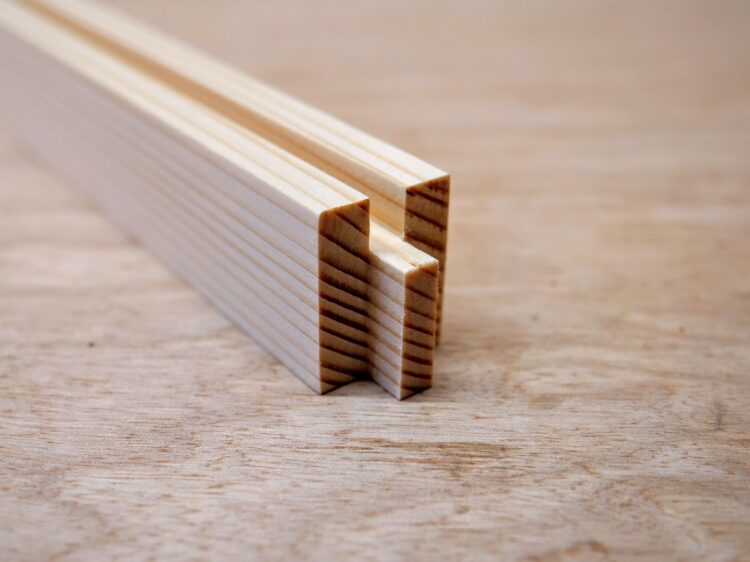

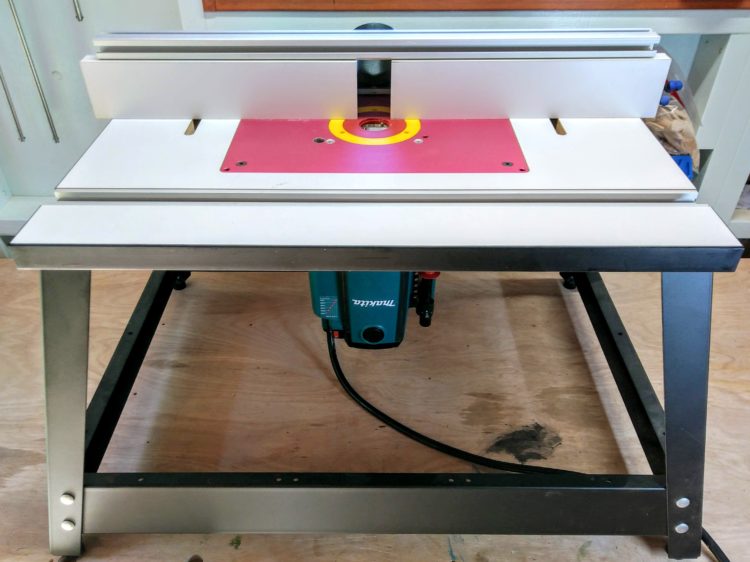

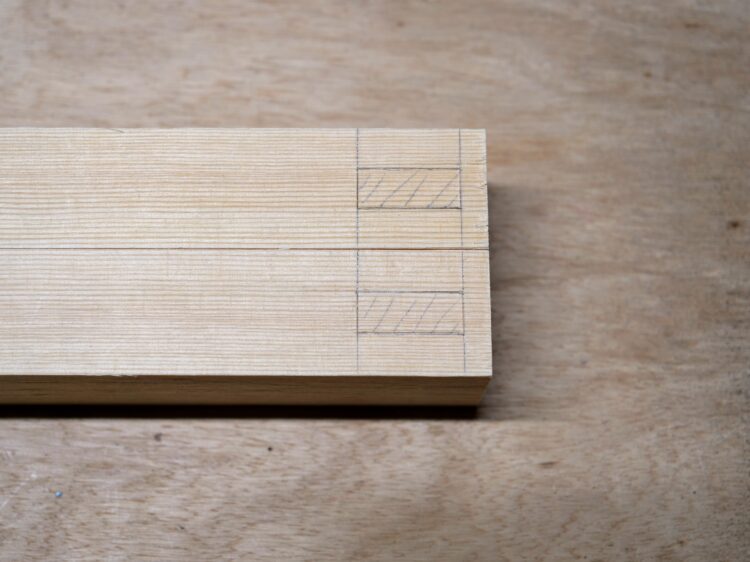

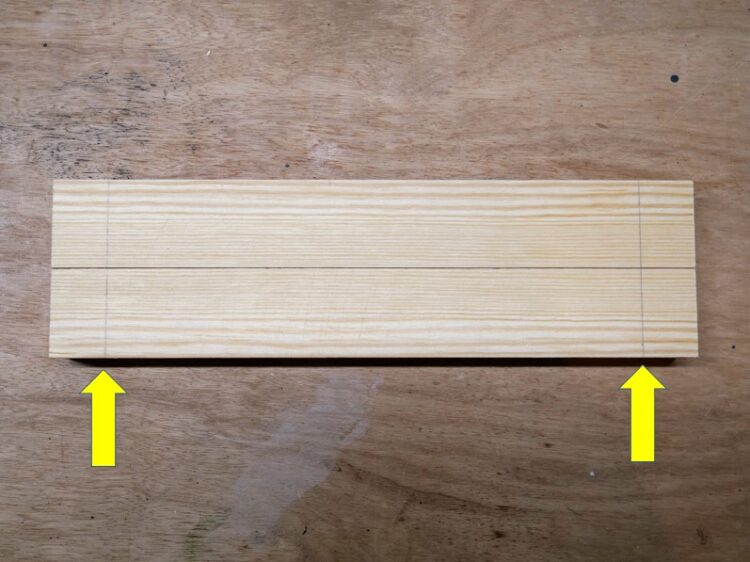

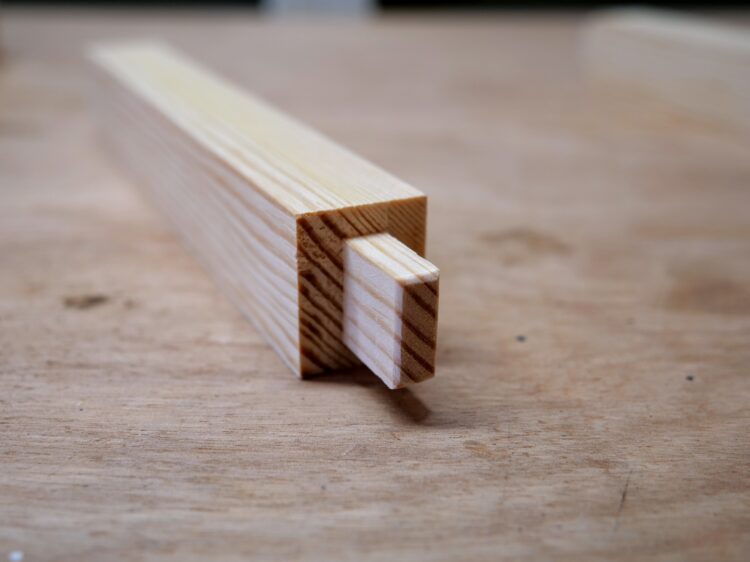

ほぞ加工(四方胴付き)

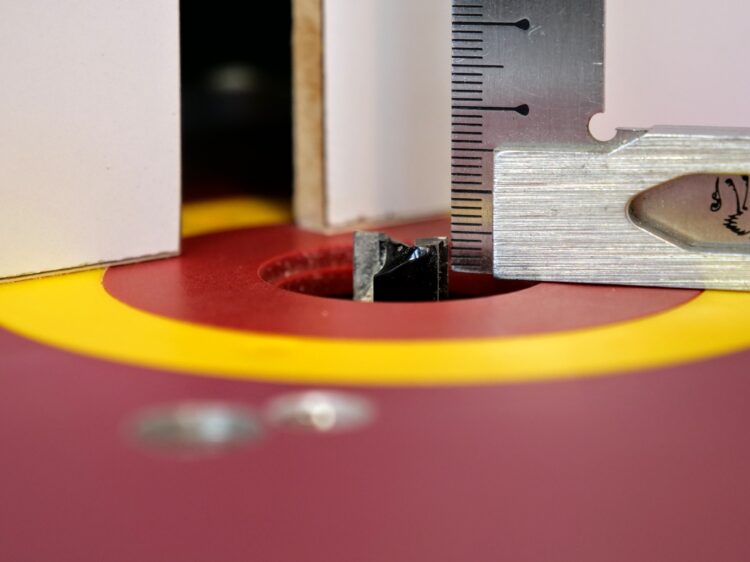

ルーターテーブル

四方胴付き平ほぞ接ぎを用いたかまち組は、基本工程通りに縦かまちにほぞ穴を切削・横かまち端部にほぞ加工を用いた後、鏡板を収める為の溝または段欠きを切削し、最後にほぞを接合して組み上げます。

今回は、ほぞ穴を ”角ノミ盤” で切削し、ほぞを ”ルーターテーブル” を使用して加工する方法を紹介します。

ほぞ穴・ほぞの加工寸法等詳しくは、四方胴付き平ほぞ接ぎの加工方法とは?(角ノミ盤とルーターテーブルによる加工方法) の記事を参照してください。

ほぞ穴加工

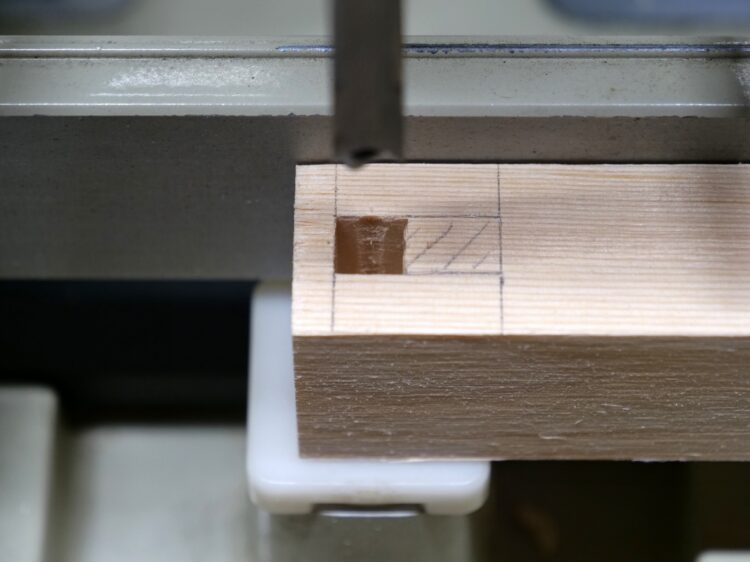

ほぞ穴の墨線を引く

角ノミの切削深さ位置をほぞ穴深さに合わせる

縦かまちに角ノミ盤でほぞ穴を切削していきます。

縦かまちの接合箇所にほぞ穴の墨線を引き、しらがき等で墨線をなぞっておきます。

部材を角ノミ盤のテーブルに仮置きし、ほぞ穴の深さに合わせて角ノミの切削深さを調整します。

部材をフェンスに押し当てて固定する

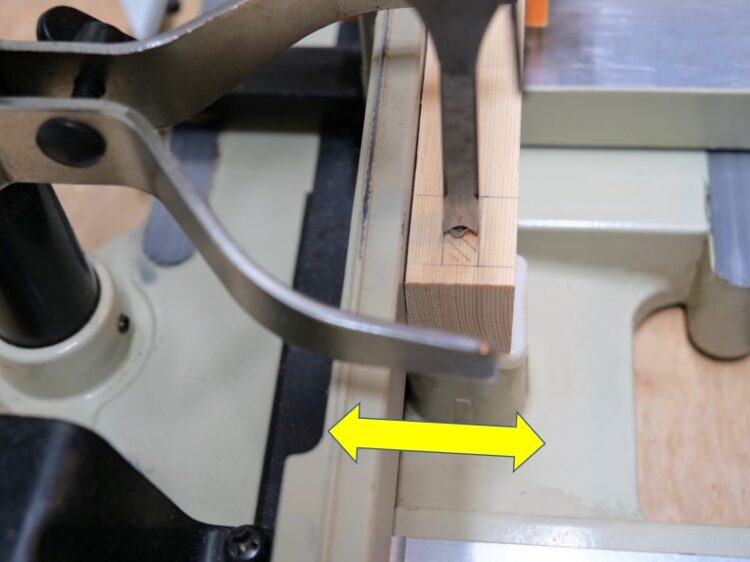

テーブルを前後に動かして調整する

ほぞ穴端部から切削する

端部のほぞ穴切削完了

角ノミの深さ調整が出来たら、縦かまちをフェンスに押し当ててクランプ等で固定しテーブルの前後方向の位置決めをします。

角ノミと墨線が一致するようテーブルを前後に動かして調整し、位置が決まったらテーブルが前後に動かない様に固定します。

テーブルを左右に移動し、切削する穴の両端どちらかの端(墨線)に角ノミを合わせ切削していきます。

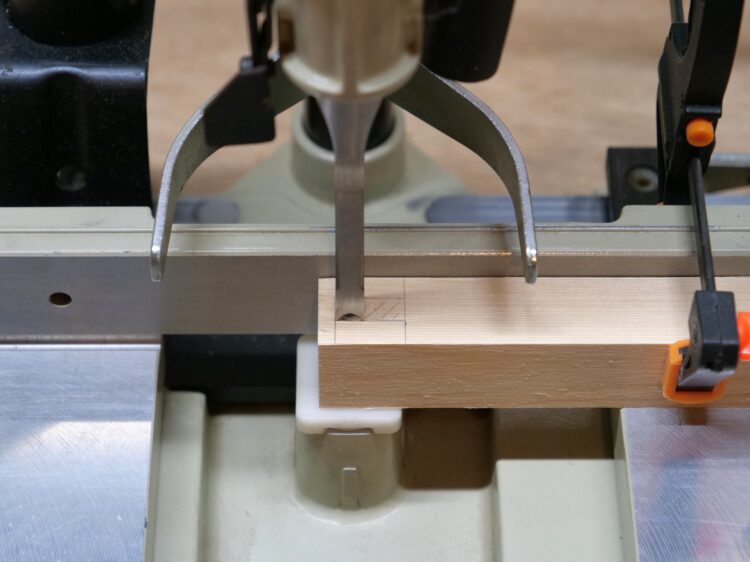

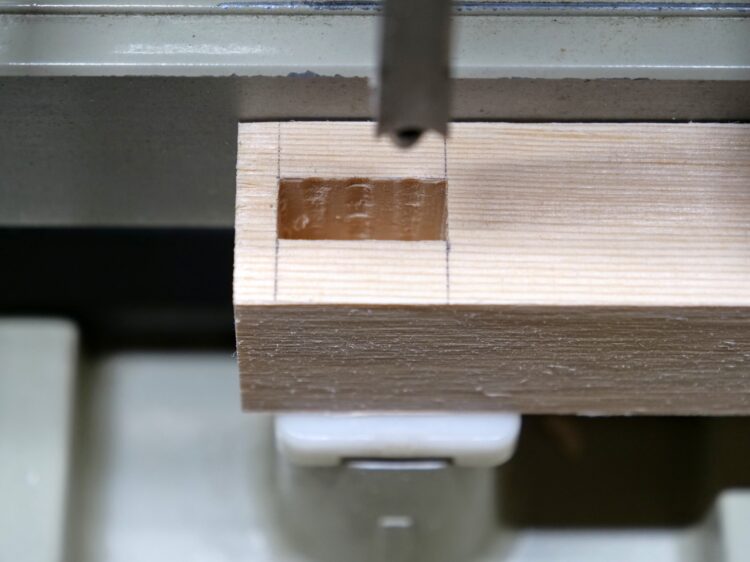

ほぞ穴のもう一方の端部を切削

残り部分を切削

縦かまちのほぞ穴切削完了

縦かまちの接合箇所(四か所)にほぞ穴加工する

片側の端に穴が掘れたら、もう一方の端(墨線)に角ノミを合わせ、切削します。

ほぞ穴の両端が切削出来たら、残り部分を切削してほぞ穴の完成です。

角ノミ盤によるほぞ穴の切削方法などに関して詳しくは、角ノミ盤の構造と使い方 の記事を参照してください。

ほぞ加工

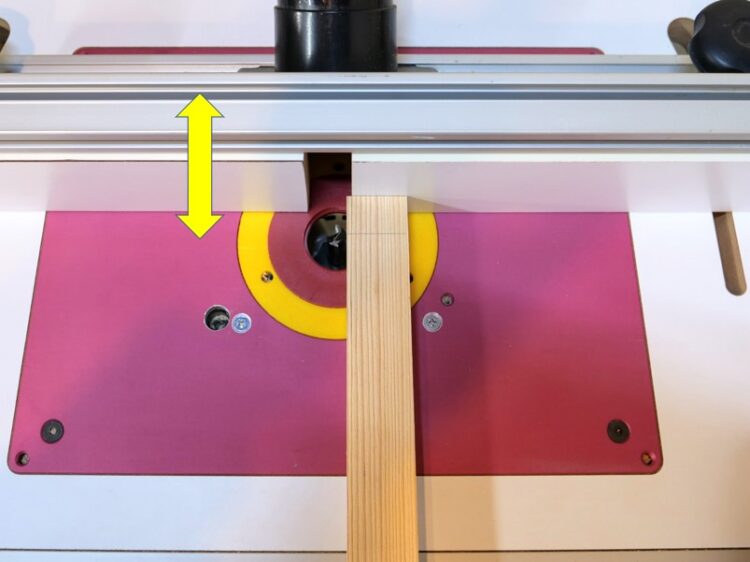

マイターゲージを装着

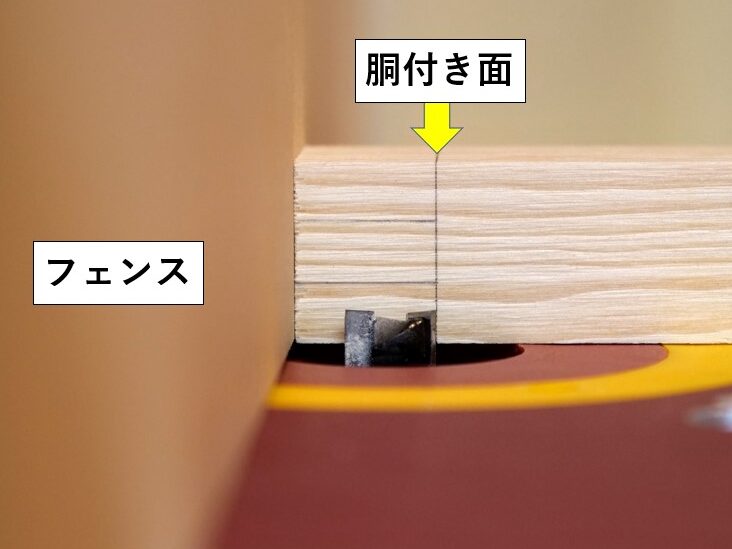

横かまちの胴付き面に墨線を引く

横かまちにルーターテーブルを使用してほぞ加工を施していきます。

ルーターテーブルには、ルーター(ストレートビット使用)・マイターゲージを装着しておきます。

横かまちの胴付き面(縦かまちの木端面と接する面)となる位置に墨線を引いておきます。

ほぞの左右両側を切削

ビットの出寸法を3~5mm程度に設定する

フェンスの位置調整

胴付きの際を切削するようにフェンスの前後位置を調整

ほぞの左右両側から切削加工していきます。

ビットの出は3mm~5mm程度とします。

切削面を下にしてほぞ先をフェンスに押し当てたら、ストレートビットが胴付き際を切削するようにフェンス位置を調整・固定します。

前方へスライドさせながら切削する

一回目の切削状態

残り部分を切削する

片側一回目の切削完了

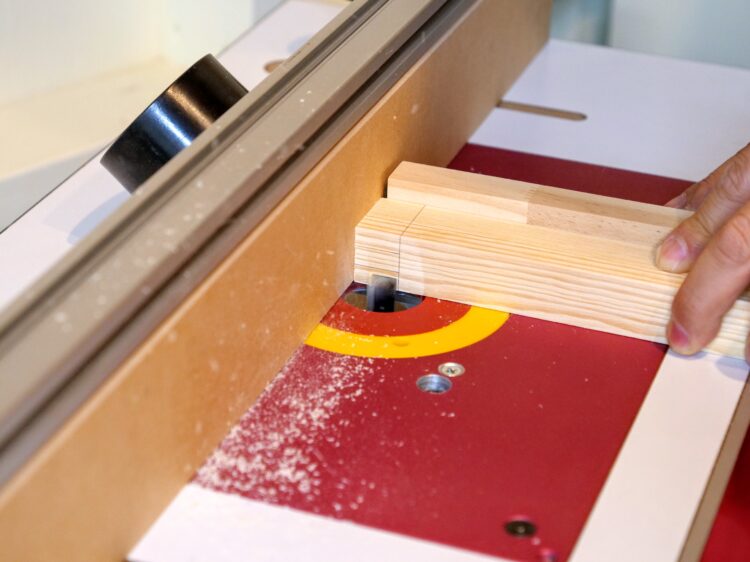

ほぞ先をフェンスに押し当てたら、マイターゲージに部材をしっかりと密着させ前方へスライドさせて切削します。

残り部分は、ほぞ先をフェンスから離し、欠き取ります。

両側(一回目)の切削完了

全てのほぞを同様に加工する

片側が切削し終えたら、横かまちをひっくり返し、反対側も同じ様に切削します。

ビットの出は変えずに他のほぞも同様に切削します。

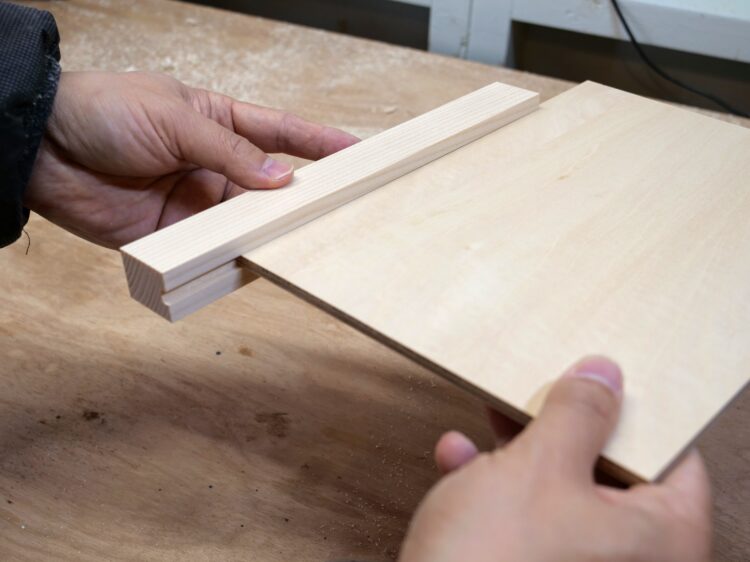

実際に縦かまちのほぞ穴にはめてみる

ほぞ左右両側の切削完了

全てのほぞ両側が切削出来たら、徐々にビットの出を大きくしていき、1回目の切削と同じ加工方法でほぞ幅の完成寸法に近づけていきます。

加工途中に縦かまちのほぞ穴に実際に合わせてみて、はまり具合を確認しながら切削し、ピッタリはまれば左右両側の切削完了です。

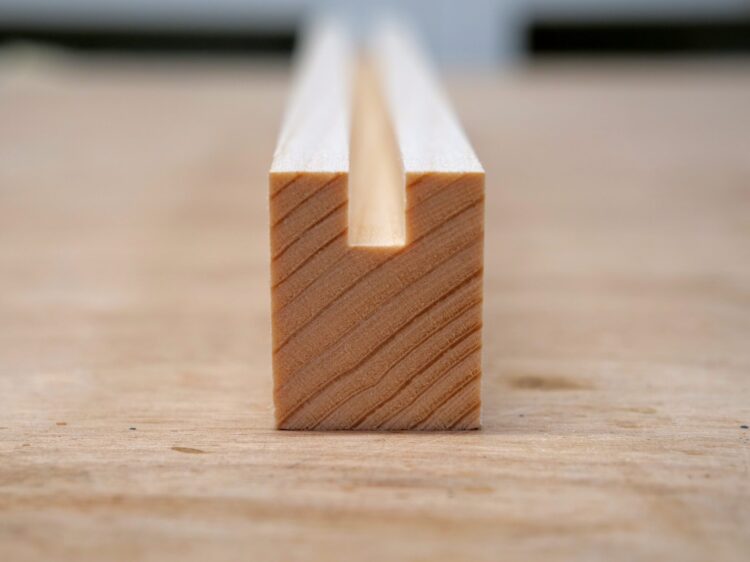

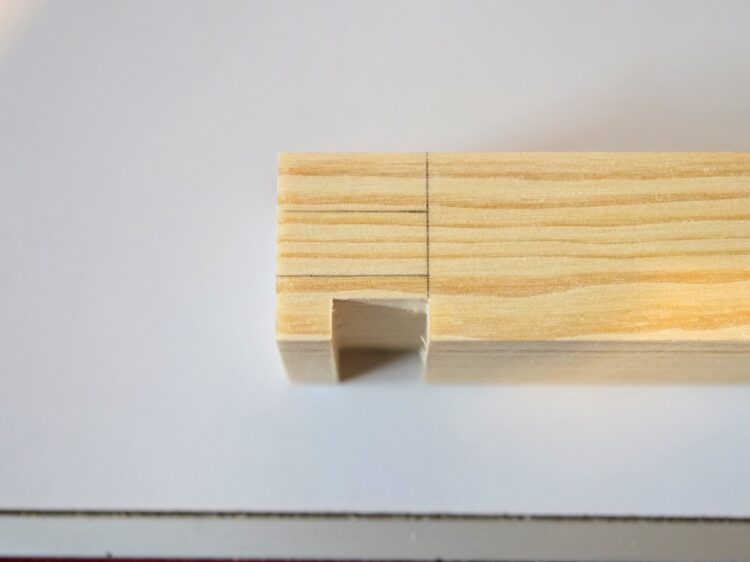

ほぞ上下の欠き取り

ほぞの上下を切削

実際に縦かまちのほぞ穴にはめてみる

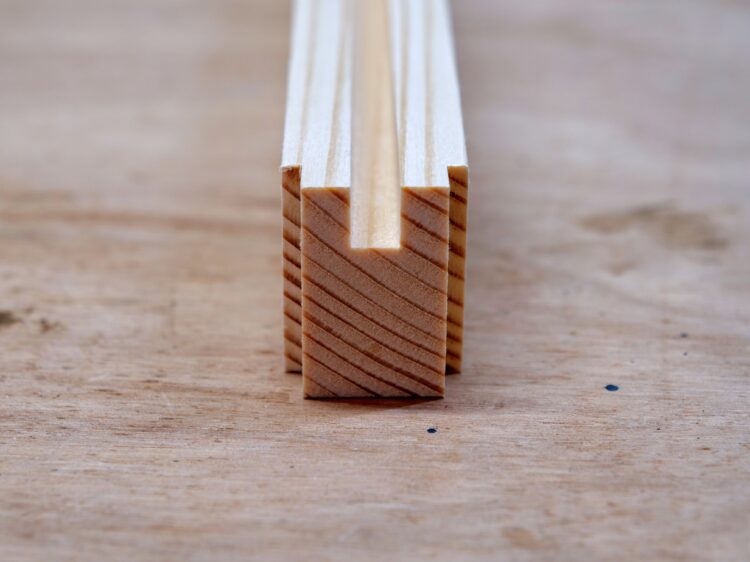

横かまちのほぞ切削完了

ほぞの両側の切削が出来たら、ほぞの上下の切削をしていきます。

フェンスの位置はほぞ左右両側切削時のまま変えず、ビットの出寸法のみ調整してほぞ左右両側と同じ加工方法で切削します。

縦かまちのほぞ穴にピッタリはまる様に切削出来たら、横かまちのほぞの完成です。

ほぞ穴・ほぞが完成した段階で、縦かまち・横かまちに鏡板を収める溝切削、または段欠き加工を施しておきます。

ほぞ先の面取り

ほぞ穴にほぞを差し込む

ほぞ接合部を圧締し接着する

横かまちのほぞ先の面をカンナ・サンドペーパー等でとり、ほぞ穴にはめ込み(接着剤塗布)、クランプ等で圧締したらかまち組の完成です。

まとめ

今回は、ほぞ接ぎによるかまち組の作り方を紹介しました。

ほぞ接ぎを用いることでかまち組の接合強度が増しますが、ほぞ穴・ほぞの加工精度が求められます。

今回紹介したほぞ接ぎの中でも、”二方胴付き平ほぞ接ぎ” は、鏡板を収める溝をほぞ穴として兼用しほぞ穴加工が不要になるなど、加工工程の簡略化・加工の難易度が低いので、おススメです。

参考にしてみてくださいね。