木工において木材同士の接合・固定には様々な手法が用いられます。

DIYでは、ビスや釘を使用した接合方法が一般的ですが、電動工具の普及に伴って高度な加工が可能になった為、接ぎ手(接合箇所に凹凸の加工を施しはめ合わせる方法)による接合も用いられるようになっています。

今回は、数ある接ぎ手の中から、角材と角材を接合する際に用いられる ”二方胴付き平ほぞ接ぎ” の加工方法について説明していきます。

二方胴付き平ほぞ接ぎとは?

ほぞ穴

ほぞ加工(二方胴付き)

ほぞ穴にほぞを差し込む

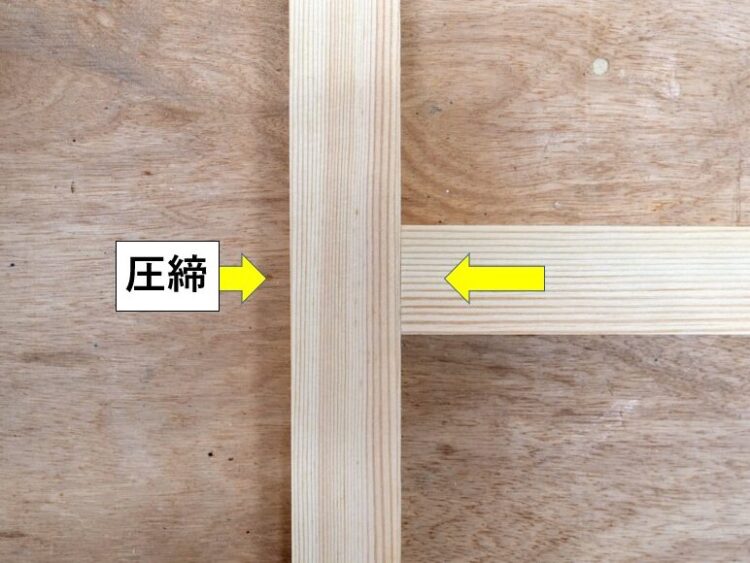

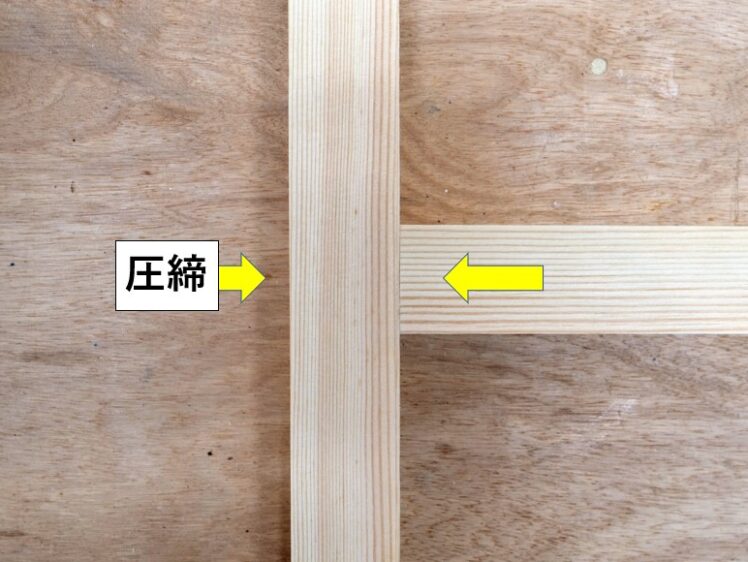

圧締して接着

”二方胴付き平ほぞ接ぎ” は、角材と角材の接合に用いられる基本となる接ぎ手で、様々な接合部(椅子やテーブルの脚部や貫の接合部・かまち組の中桟の接合部など)に使われています。

ほぞ穴加工した部材に、接着剤を塗布したほぞを差し込み圧締して接合します。

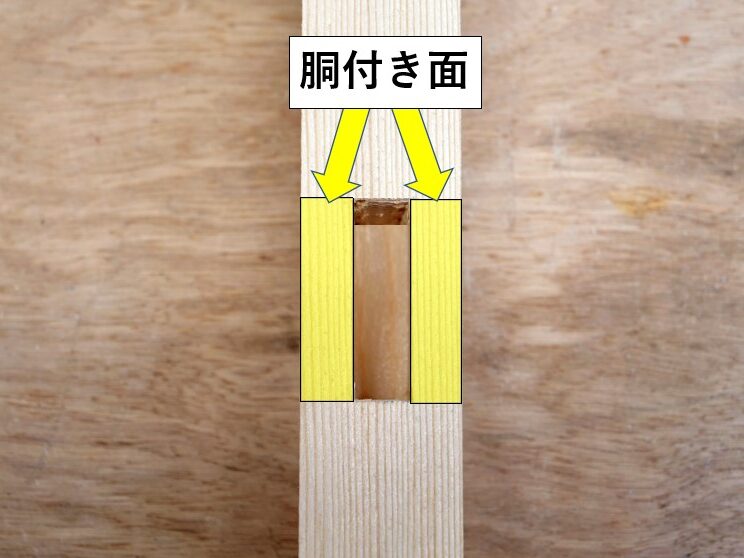

ほぞ穴の胴付き面

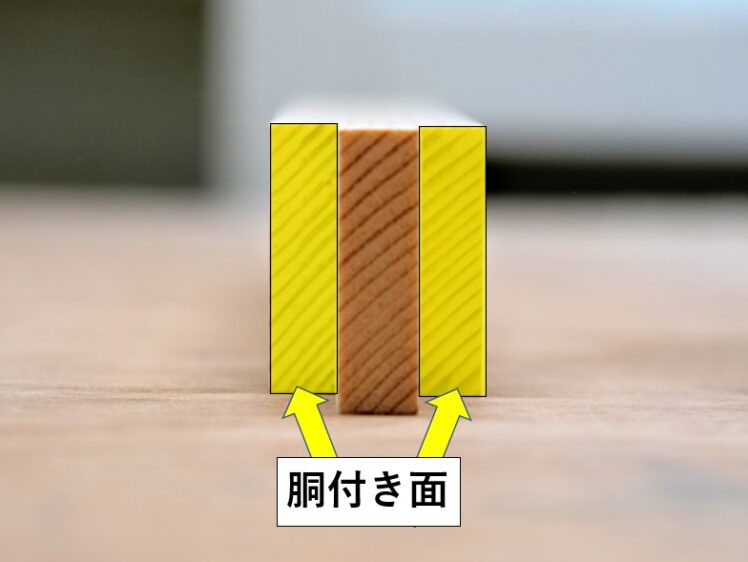

ほぞ周りの胴付き面

この接ぎ手は、胴付き面がほぞ穴及びほぞの周囲二方向にある為、二方胴付き平ほぞ接ぎと呼ばれます。

※胴付き(胴付き面)とは、ほぞ穴加工をした部材の表面とほぞ加工をした部材が接着する部分になります。

角材と角材の接合部に用いられる接ぎ手(接合方法)。

一方の部材に ”ほぞ”(凸部)、もう一方の部材に ”ほぞ穴”(凹部) を作り、嵌め合わせて接合する。

木造建築の構造部や、建具・家具などに用いられる基本の接合方法。

ほぞの形状には様々なものがあり、接合箇所の構造や必要強度、仕上がりの外観によって使い分けられる。

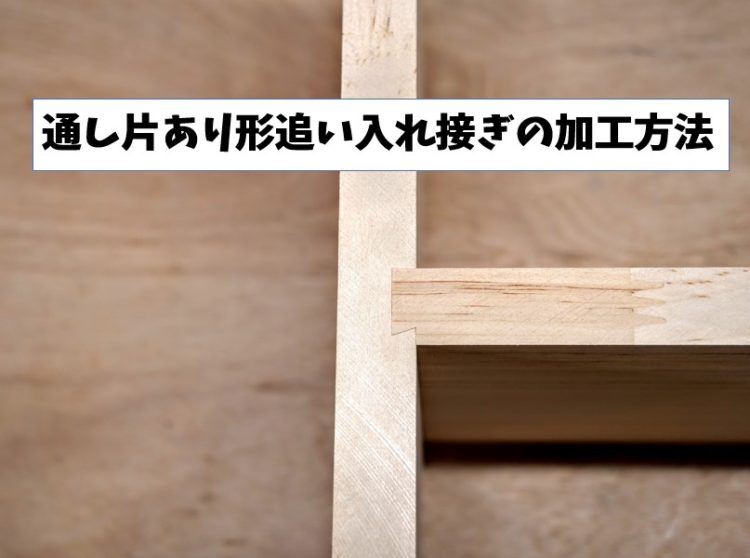

ほぞ穴を貫通させる

通し平ほぞ接ぎ

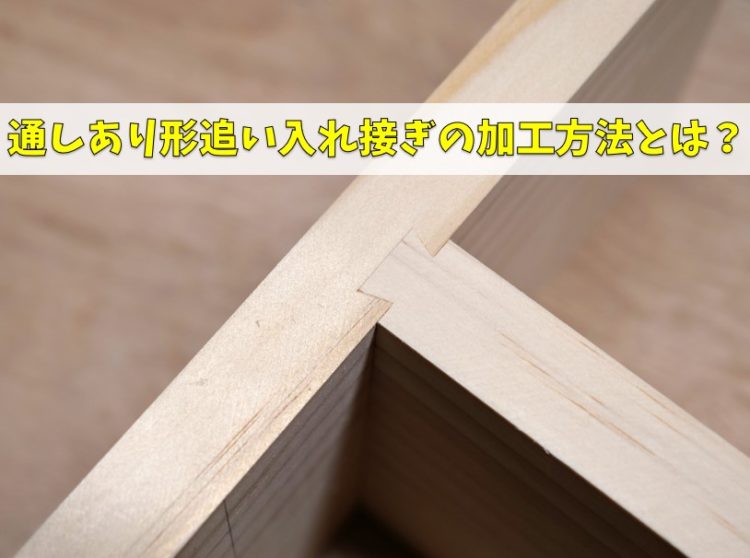

ほぞ穴を途中で止める

止め平ほぞ接ぎの仕上がり

二方胴付き平ほぞ接ぎには、ほぞ穴を貫通させる ”二方胴付き通し平ほぞ接ぎ” と、ほぞ穴を途中で止める ”二方胴付き止め平ほぞ接ぎ” があります。

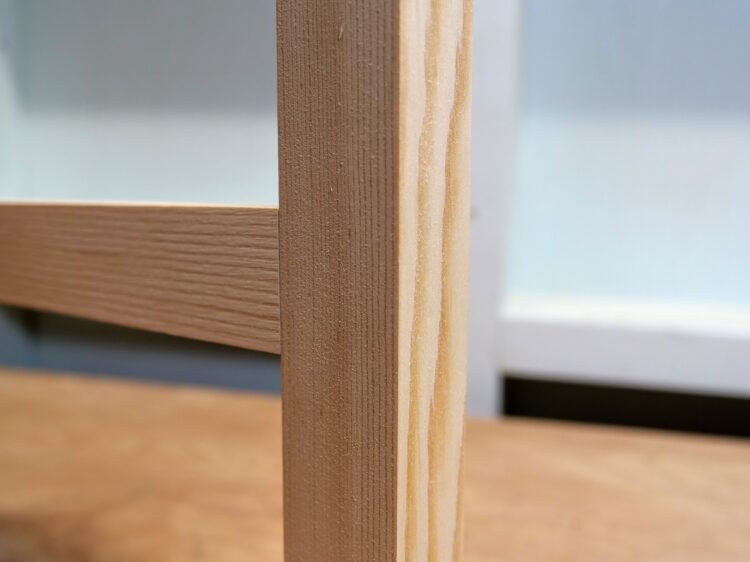

二方胴付き通し平ほぞ接ぎはほぞ先が露出する仕上がりになりますが、二方胴付き止め平ほぞ接ぎはほぞ先が見えないので外観がスッキリとした仕上がりになります。

二方胴付き平ほぞ接ぎを用いた実際の接合例に関しては、ほぞ接ぎによるかまち組(框組)の作り方とは? の記事を参照してください。

二方胴付き平ほぞ接ぎの加工方法

二方胴付き通し平ほぞ接ぎ

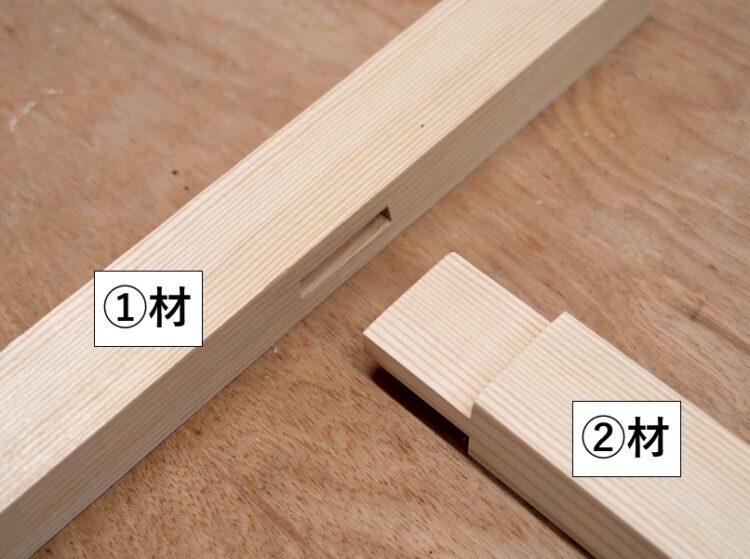

ほぞ穴加工材を①材、ほぞ加工材を②材とする

ほぞ穴を貫通させる ”二方胴付き通し平ほぞ接ぎ” の加工方法を説明していきます。

ほぞ穴加工する部材を ”①材” 、ほぞ加工する部材を ”②材” とし、①材の幅・厚みと②材の幅・厚みは同寸法とします。

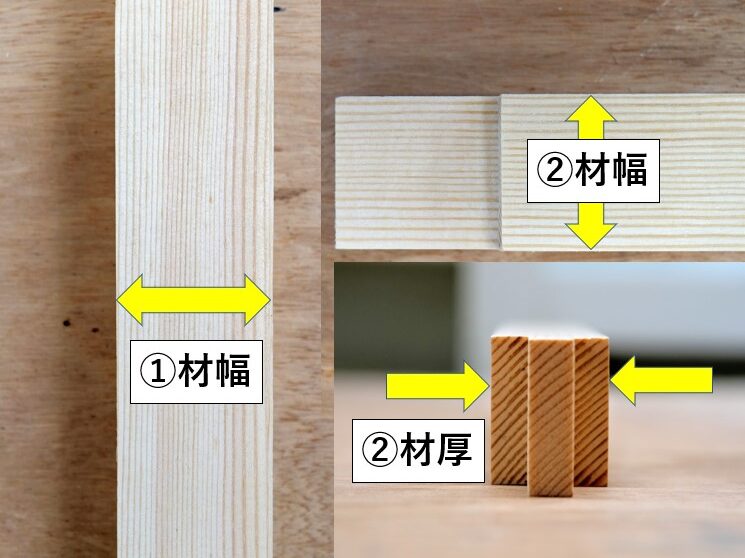

①材幅と②材幅・厚

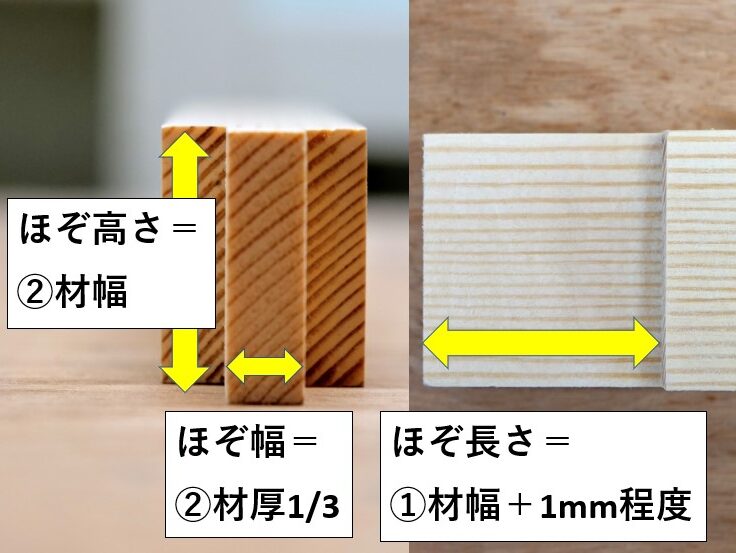

②材ほぞの幅・高さ・長さ寸法

ほぞ先を切削して仕上げる

①材ほぞ穴幅・長さの寸法

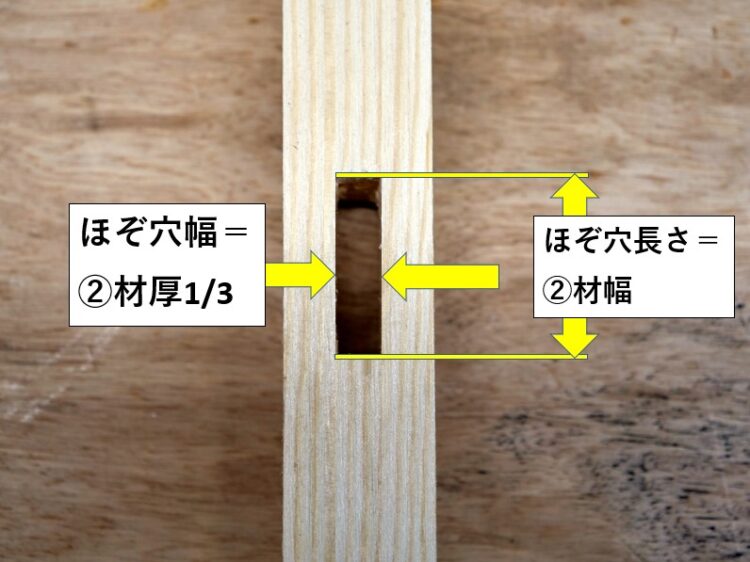

ほぞ穴とほぞの寸法は、②材の幅・厚みを基準に設定します。

②材のほぞは、ほぞ幅が②材厚の1/3・ほぞ高さが②材幅と同寸となります。

ほぞ長さに関しては、接合時にほぞ穴からほぞ先をはみ出させ、出っ張りをカンナ等で切削して仕上げるので、①材幅+1mm程度(出っ張り部分の寸法)の寸法になります。

①材のほぞ穴は、ほぞ穴幅が②材厚の1/3・ほぞ穴長さが②材幅と同寸となります。

ほぞ穴とほぞの寸法は②材の幅・厚みを基準に設定しますが、実際の加工手順は、はじめに①材にほぞ穴をほり、その穴の実寸に合わせて②材のほぞ加工をします。

ほぞ穴加工

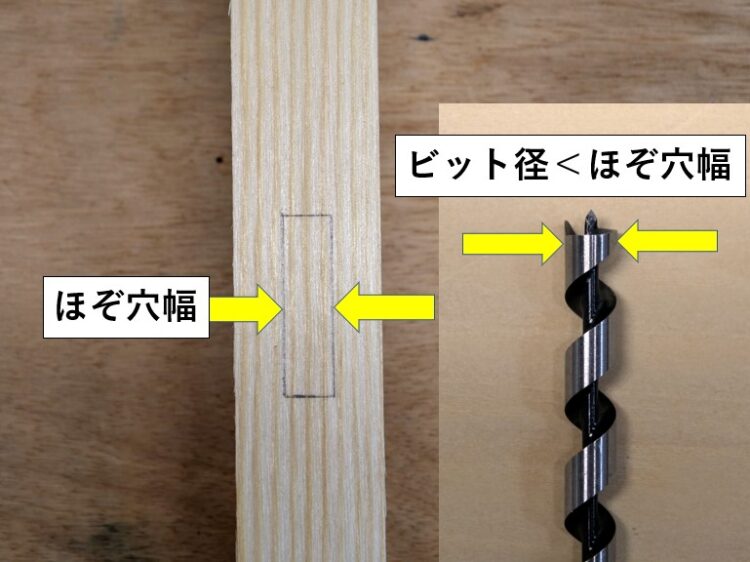

ほぞ穴幅より小さい径のドリルビットを使用

貫通穴をあける

ほぞ穴幅より小さい径のドリルビットを使用し、ほぞ穴内に貫通穴を可能なだけあける荒加工をしていきます。

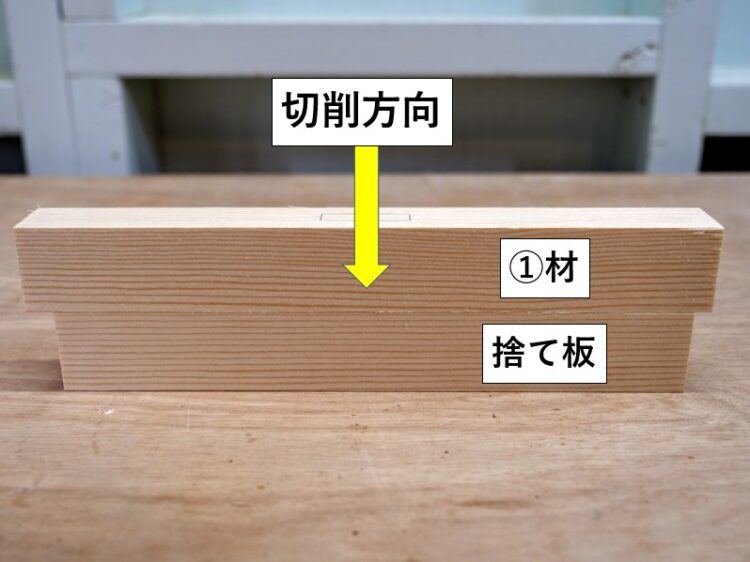

捨て板を当てておく

真っすぐ貫通穴をあけていく

ドリルビットで貫通穴をあける際には、貫通した側にバリやめくれが起こりやすいので、必ず捨て板を当てておきます。

バイス等に①材・捨て板を固定し、ほぞ穴の範囲内に真っすぐ貫通穴をあけていきます。

ほぞ穴の範囲内に貫通穴をあける

ほぞ穴の範囲内に可能なだけ貫通穴をあけておきます。

ほぞ穴両側をトリマーで切削

ストレートガイドを装着する

荒加工が完了したら、トリマーを使用してほぞ穴の側面を切削し、ほぞ穴の幅を所定の寸法(②材厚の1/3)に仕上げていきます。

トリマーには、ほぞ穴幅より小さい径のストレートビットとストレートガイドを装着します。

トリマーについて(ストレートガイドの使用方法等)詳しくは、トリマーの使い方と構造について詳しく説明します。 の記事を参照してください。

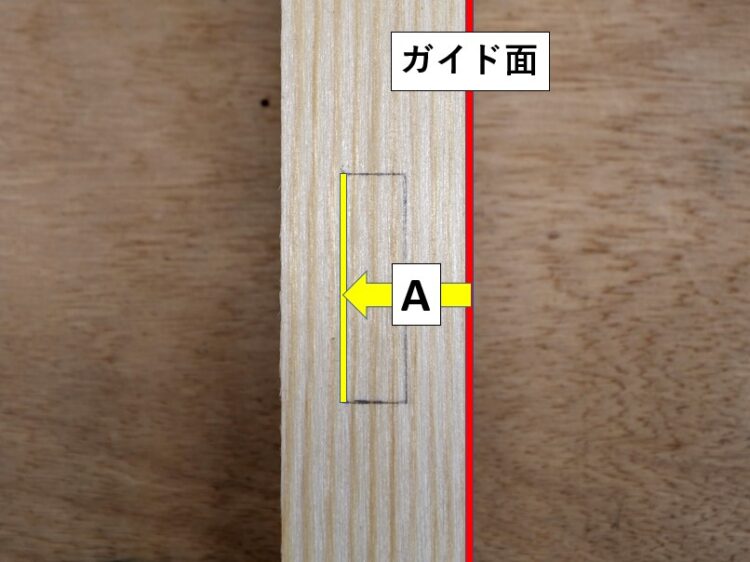

①材ガイド面からほぞ穴の側面までの寸法A

ストレートガイド・ビット外寸法をAの寸法に合わせる

ほぞ穴側面を切削する際に、①材の側面をストレートガイドのガイド面とします。

ガイド面からほぞ穴の側面際までの距離を寸法Aとし、トリマーのストレートガイドとビットの外寸法が寸法Aになる様にセットします。

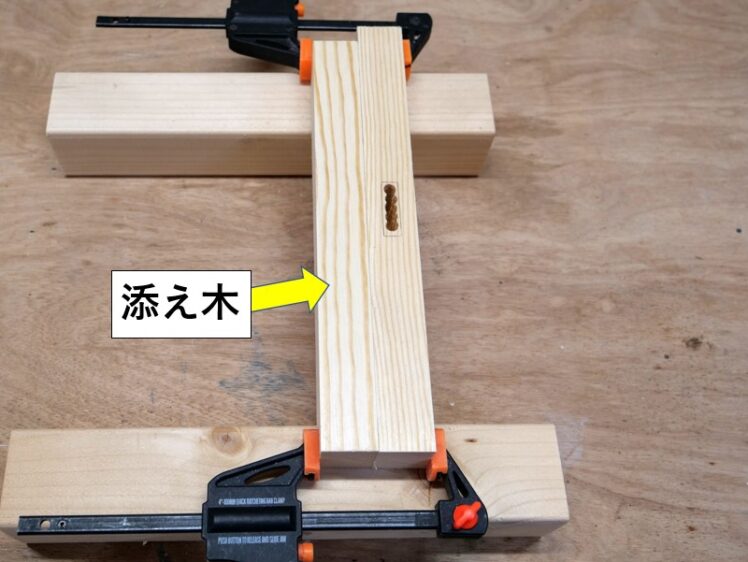

①材に添え木を固定

ほぞ穴を切削する①材が細いので、そのまま切削作業を行うとトリマーが不安定になりがちです。

①材の切削面と面になるように添え木を固定し、トリマーベースの設置面を増やしておきます。

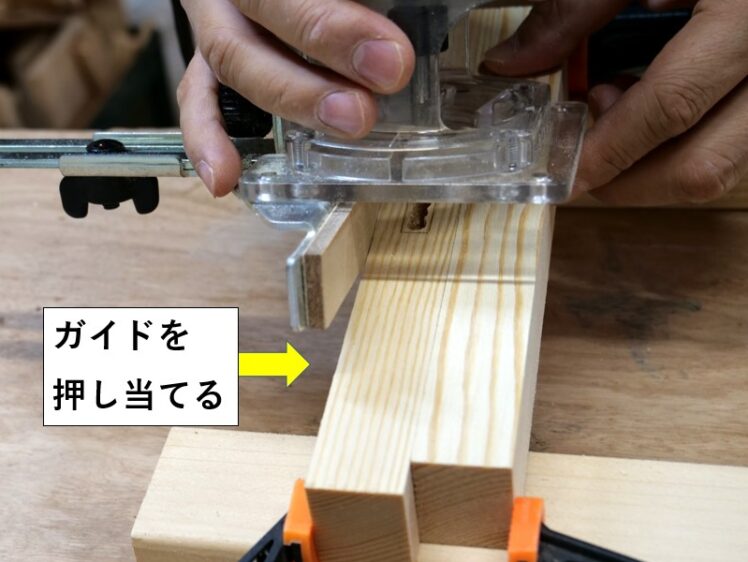

①材の側面にストレートガイドを押し当てる

ベース角を①材に押し当てる

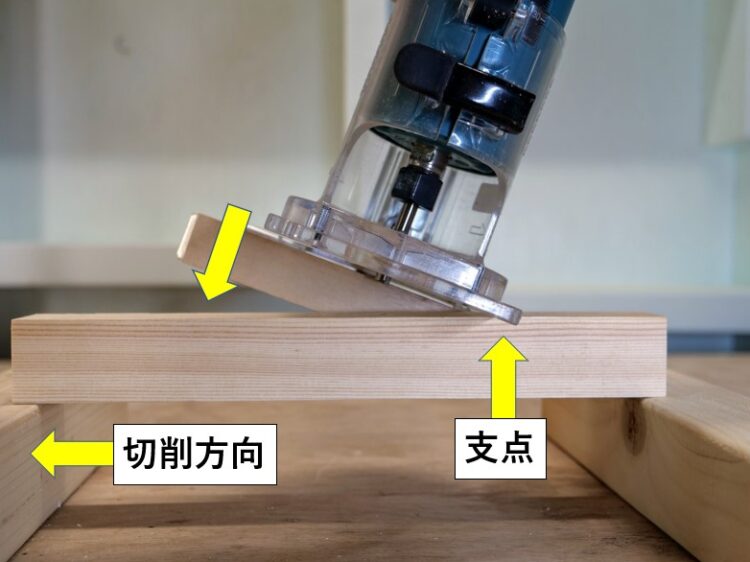

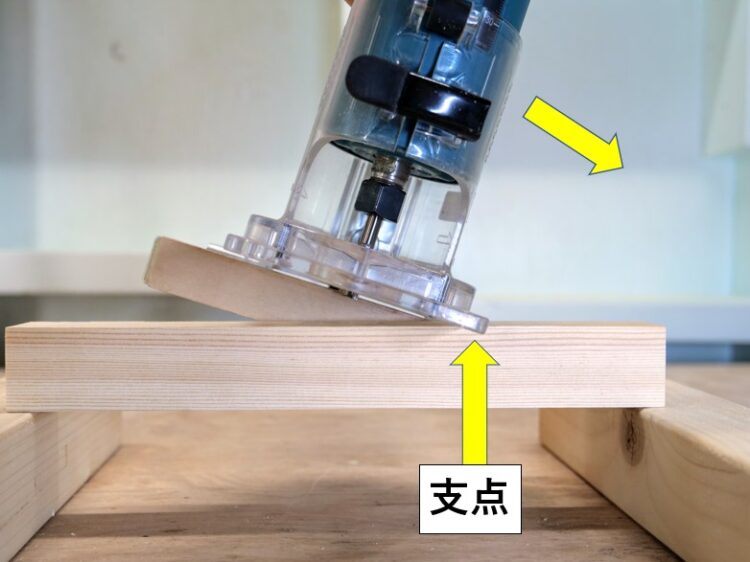

切削始めは、スイッチを入れトリマーを始動し、①材の側面にストレートガイドを押し当てながら、トリマーベース後方(切削方向に向かって)の角部分を部材に当てます。

(ストレートビットが部材に当たらない角度で保持)

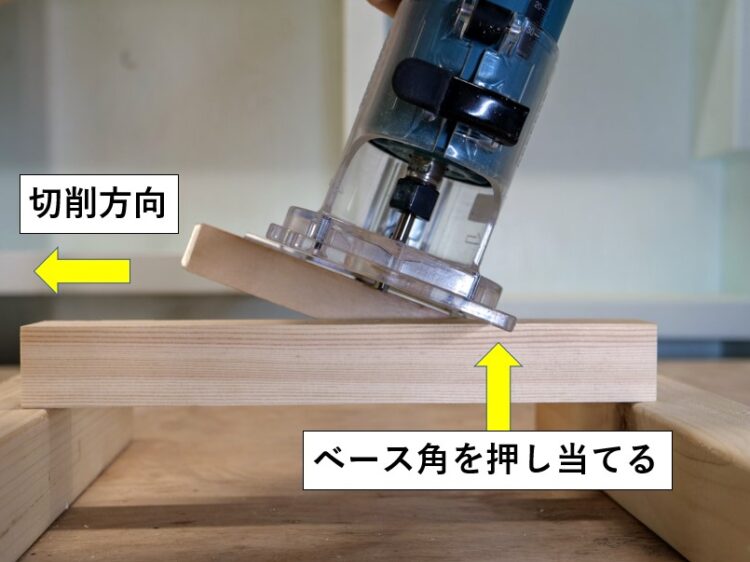

トリマーベースの角を支点に立てていく

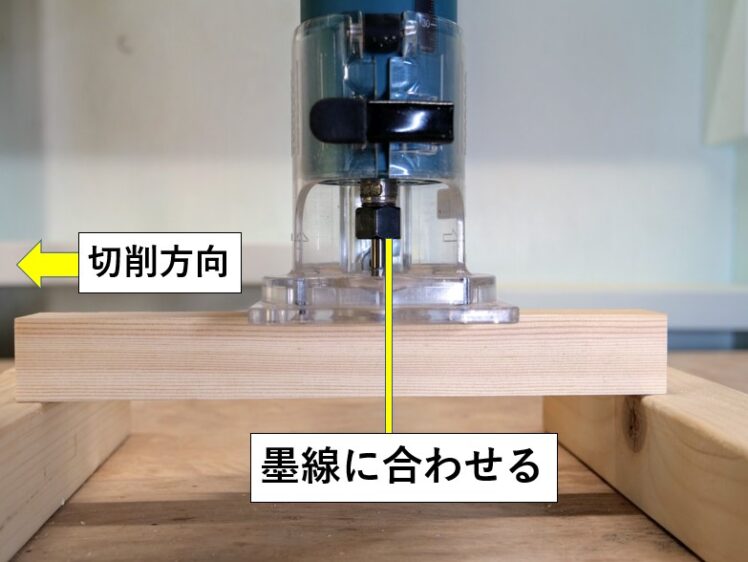

墨線にビットの位置を合わせる

ストレートビットの位置が切削始めの墨線に合うように調整しながら、トリマーベースの角を支点として徐々にトリマーを立てて(ビットを下げていく)いきます。

前方向へ切削

墨際まで切削する

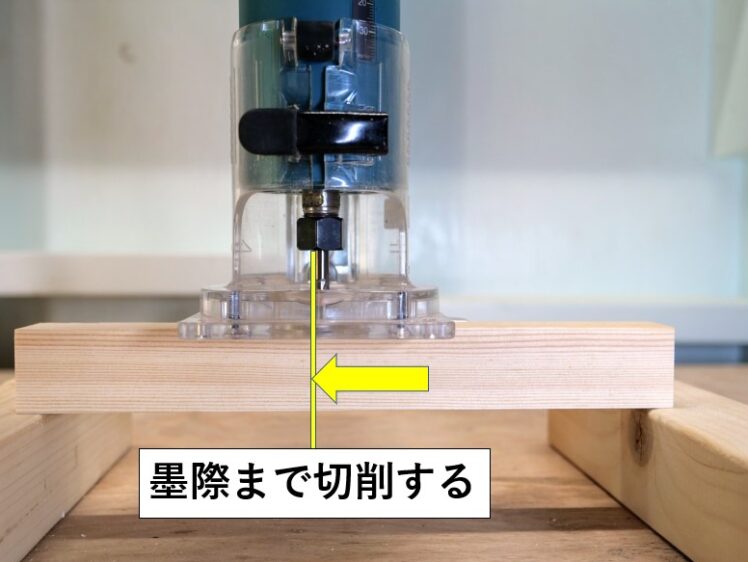

墨線に合わせてビットを上から降ろしながら切削しベース面が部材に完全に密着したら、前方に切削(反対の墨線際まで)していきます。

トリマーを手前に移動

トリマーベース角を支点に手前に倒していく

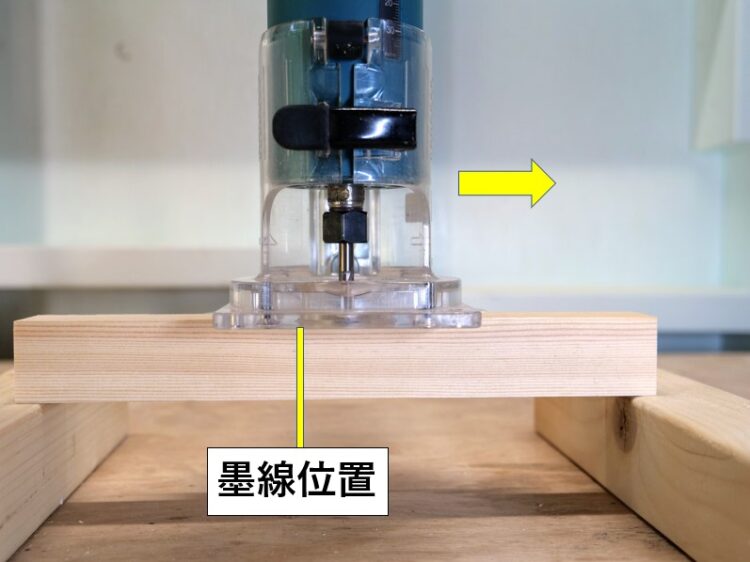

墨線際まで切削したら、そのまま(ストレートガイドを①材側面に密着させ、スイッチが入ったまま)トリマーを手前に移動します。

(ビットの移動はほぞ穴の切削範囲に収まる様にします)

移動したらトリマーベースの手前の角を支点にして、トリマーを手前に倒していきます。

ビットが切削した溝から完全に外れたら、トリマーを部材から離し、スイッチを切ります。

一回目の切削

①材幅の半分+αの深さまで切削

何回かに分け、徐々に切削深さを深くしていき、①材幅の半分+αの深さまで切削します。

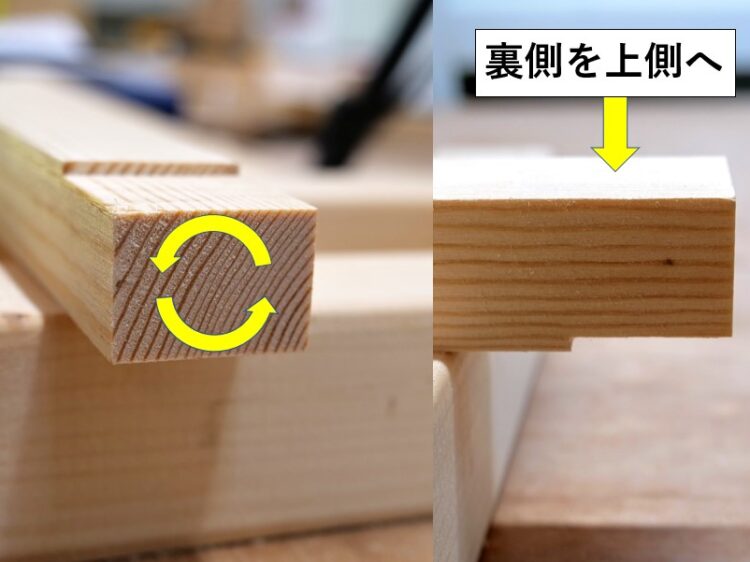

①材を180°回転させる

添え木を固定

ほぞ穴の反対側側面を切削する

反対側も①材幅の半分+αまで切削

ほぞ穴の片側側面を①材幅の半分+αの深さまで仕上げたら、①材を180°回転させます。

再び添え木を固定し、切削していないもう一方の側面をトリマーで同じ様に①材幅の半分+αの深さまで切削します。

180°回転させる

添え木を固定し、裏側側面を切削

ほぞ穴の両側を切削し終わったら、①材を裏返して(180°回転)添え木を固定し、ほぞ穴の裏側・両側を切削していきます。

ほぞ穴の片側ずつ切削する

①材を180°回転させ、反対側を切削

ほぞ穴側面の切削完了

ほぞ穴表側の加工と同様の方法で、ほぞ穴側面を片側ずつトリマーで切削していきます。

徐々に切削深さを深くしていき、表側から切削した位置まで切削面をつなげて仕上げます。

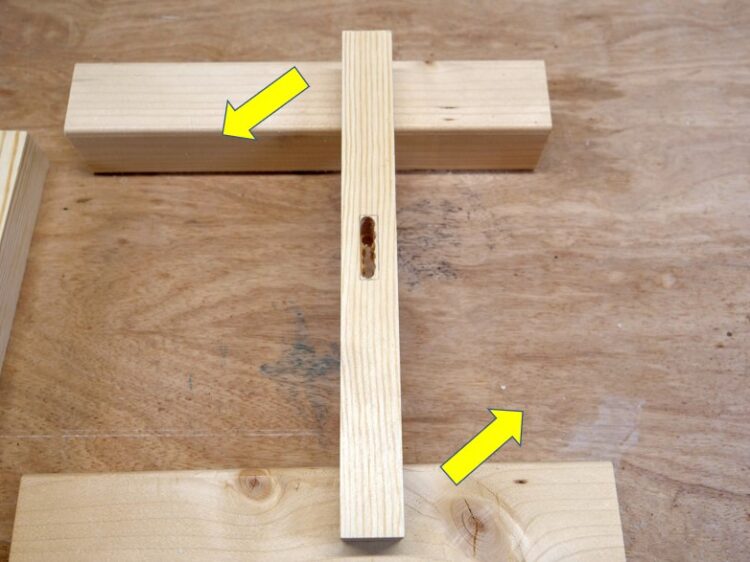

ノミでほぞ穴の四隅を整える

通しほぞ穴の完成

トリマーで切削出来なかったほぞ穴の隅をノミで欠き取り、通しほぞ穴の完成です。

ほぞ加工

ストレートビットとストレートガイドを装着

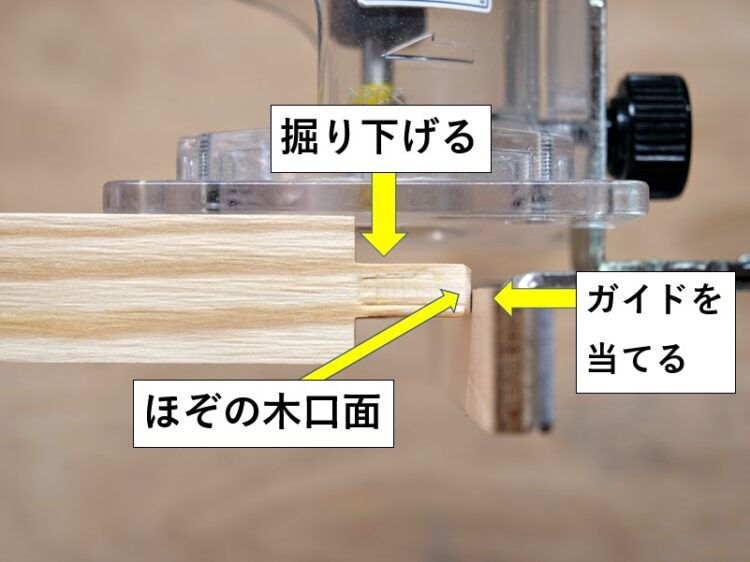

ストレートガイドをほぞ先木口面当てる

ほぞ穴加工と同様に、トリマーにストレートビットとストレートガイドを装着し、②材にほぞ加工をしていきます。

トリマーによるほぞ加工は、ストレートガイドをほぞ先木口面に当てて、ほぞ幅がほぞ穴の幅に合うまで両側から徐々に掘り下げていく方法になります。

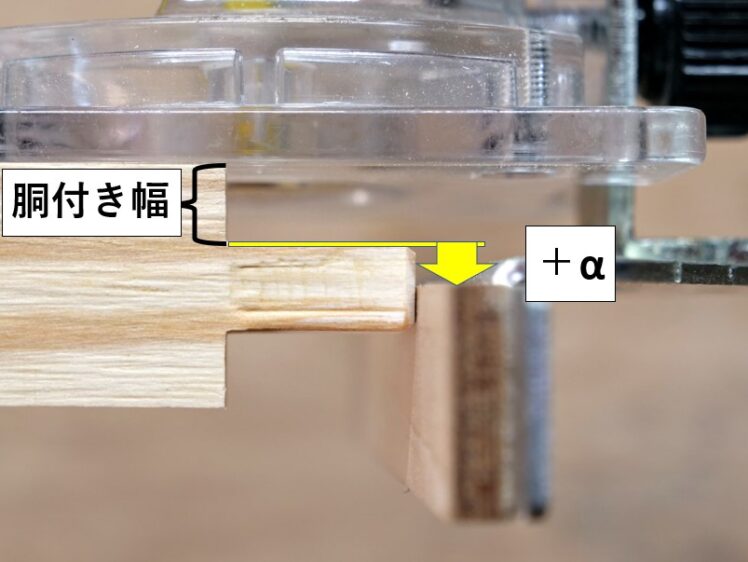

ストレートガイド上端を+α下げる

「②材の胴付きの幅寸法+α」の位置にセット

切削時、ストレートガイドを当てるガイド面は、加工後にほぞ先木口面となる部分です。

ビットとの干渉を避けるため、ストレートガイドの上端をトリマーベースから「②材の胴付きの幅寸法+α」下げた位置になる様に取り付ける必要があります。

ストレートガイド上端位置を「②材の胴付きの幅寸法+α」に固定します。

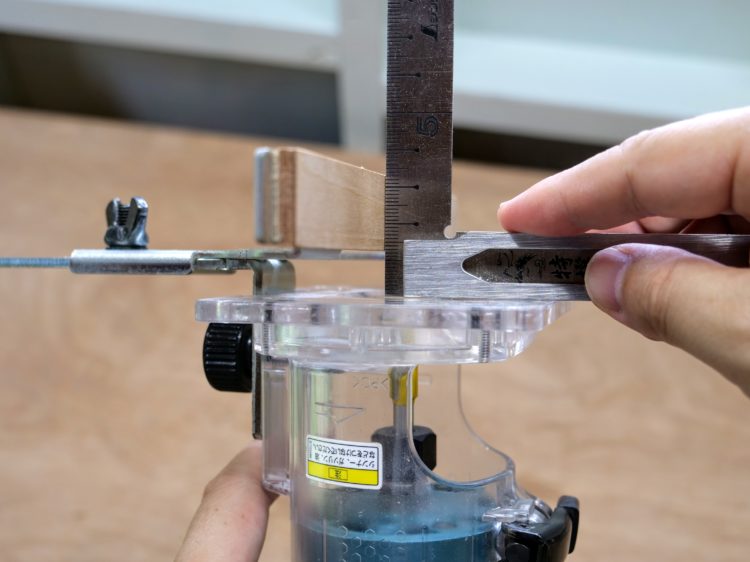

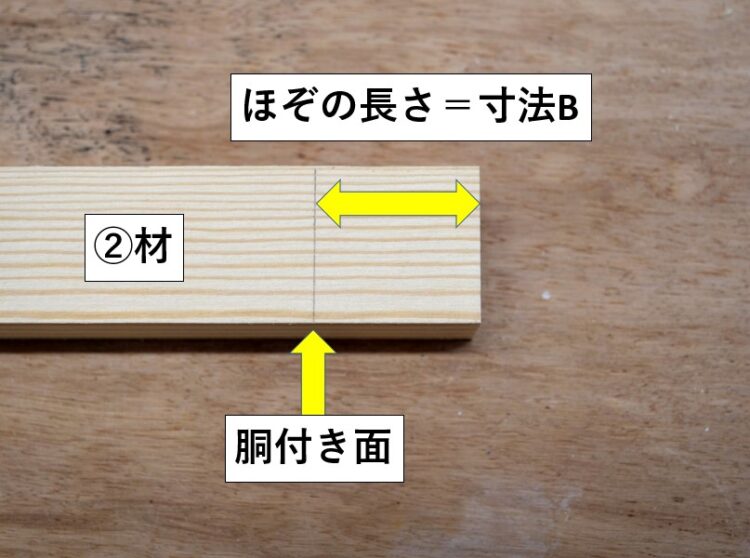

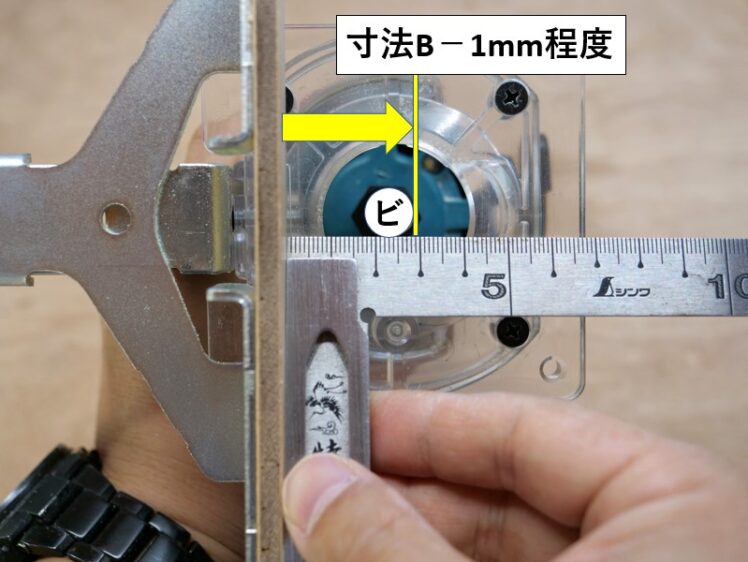

ほぞの長さ=寸法B

ガイドとビット外寸法=(寸法B-1mm程度)

ストレートガイドとビットの外寸法は、ほぞの長さ(寸法B)から1mm程度マイナスした寸法にセットします。

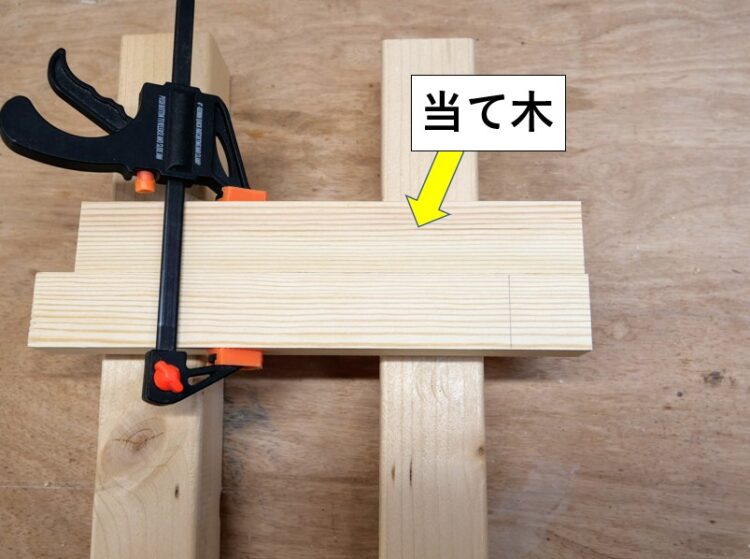

当て木を固定

切削幅を右側から徐々に広げていく

胴付き面のめくれ・バリを防ぐ事と、トリマー操作を安定させる為、当て木を②材の上端と面になる様に固定します。

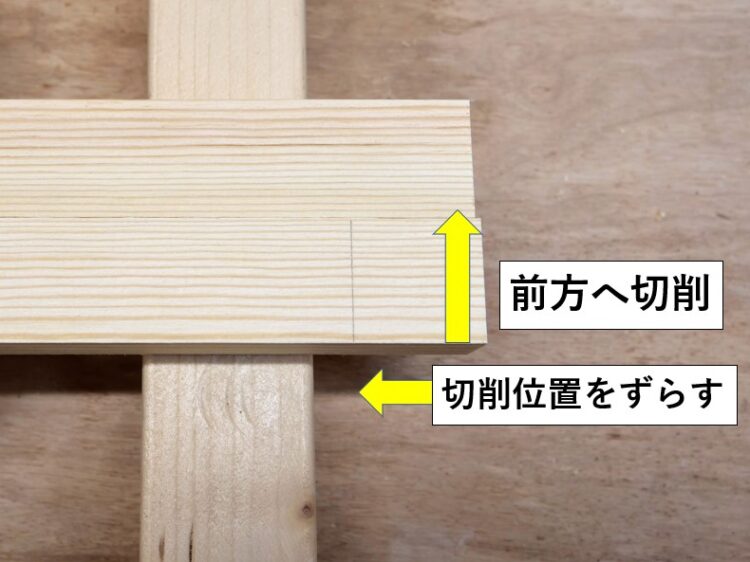

トリマーのストレートビットの径では、寸法B(ほぞの長さ)を一遍に切削する事が出来ません。

②材の右端から前方への切削を開始し、切削位置をずらしながら切削幅を徐々に左(胴付き面側)へ広げて、最終的に寸法Bの範囲を欠き取るやり方になります。

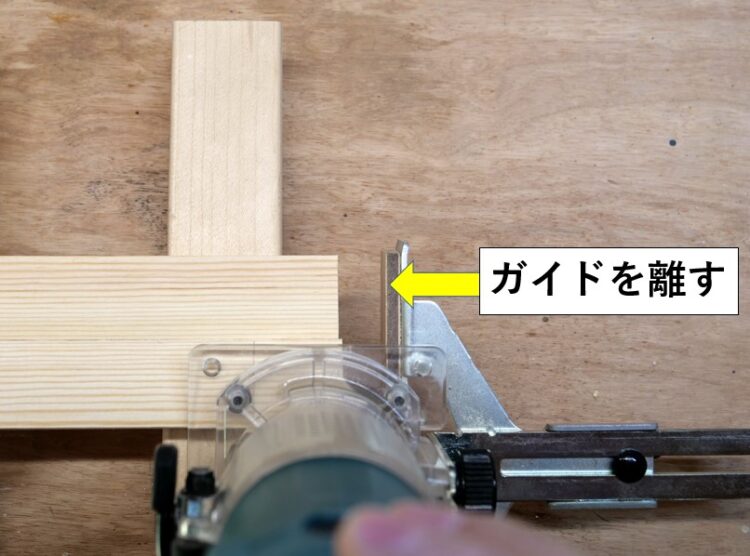

ストレートガイドを木口面から離して切削する

右端から切削

セットされているストレートガイドは木口面に当てず、②材の右端から切削していきます。

一回目の切削

②材の木口面にストレートガイドが当たるまで切削

「前方へ切削・左側へ切削位置をずらす」を繰り返しながら、②材の木口面にストレートガイドが当たるまで左へ切削範囲を広げていきます。

片面の切削完了(墨線手前1mmの位置まで)

②材を180°回転させる

片側の切削(胴付き面墨線手前1mmまでの範囲)が完了したら、②材を180°回転させ裏側を上側にします。

同様に当て木を固定

右端から切削

片側(表側)と同様に当て木を固定したら右端から(トリマーの設定は表側切削時のまま変えない)切削していきます。

裏側の切削完了

ほぞの両側を均等に欠き取れる

ほぞの両側から切削する事で、胴付き面が均等になり、ほぞが②材の中央に位置するように加工する事が出来ます。

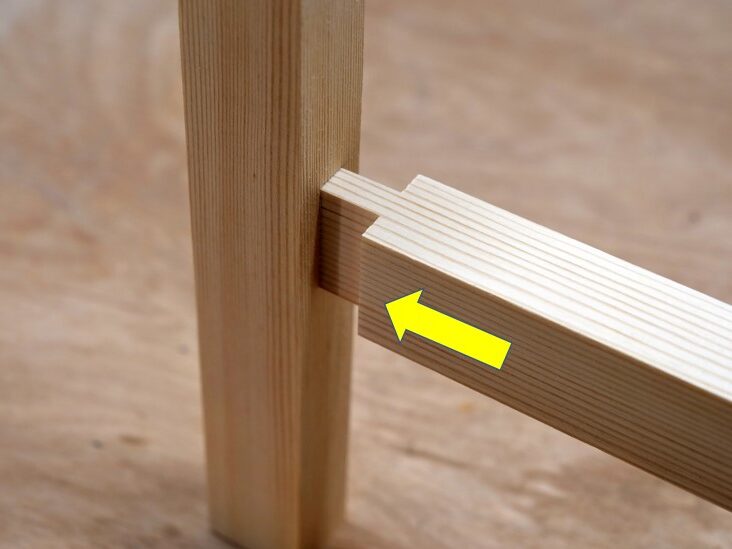

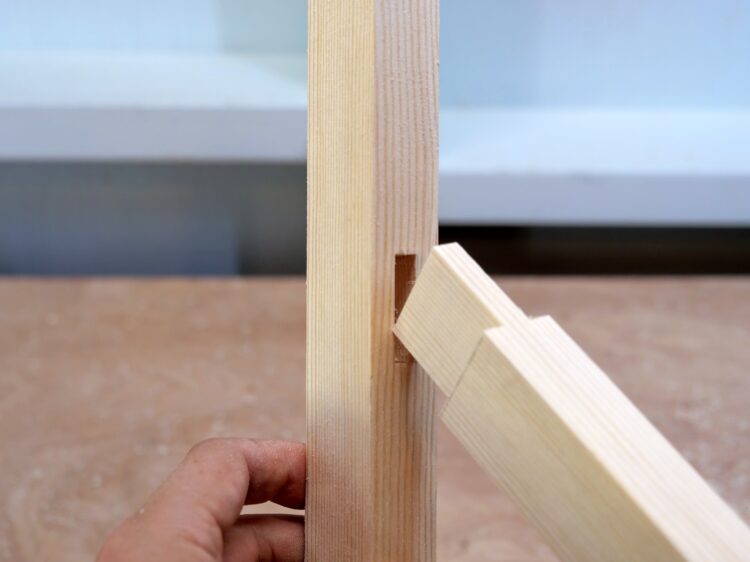

実際にほぞ穴にはめてみて調整する

スッと抜き差し出来る厚みに仕上げる

徐々に切削を深くしていき、ほぞの完成寸法目安(②材厚の1/3)に近付けていきます。

ほぞの完成寸法の目安に近づいてきたら、実際に①材のほぞ穴にはめてみて、はまり具合を見ながらほぞの厚みを仕上げていきます。

ほぞのはまり具合は、ほぞ穴に対して緩すぎずきつすぎず、スッと抜き差しが出来るぐらいの厚みに仕上げます。

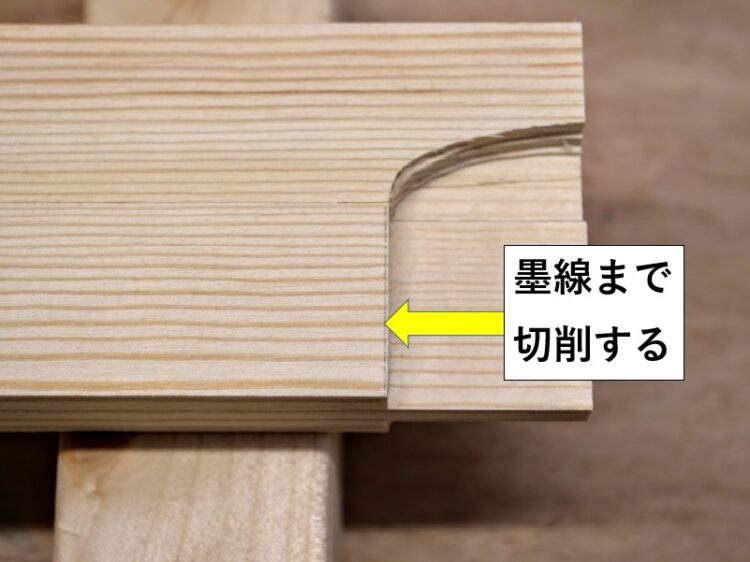

墨際まで切削する

ほぞの両面を仕上切削する

胴付き面の仕上げ切削完了

両側の胴付き面の仕上がり

ほぞの厚みが決まったら、ストレートビットの出寸法はそのまま変えずにストレートガイドの位置を微調整して、墨線まで切削(両側共)し胴付き面を仕上げて、ほぞの完成です。

ほぞ先を面取り

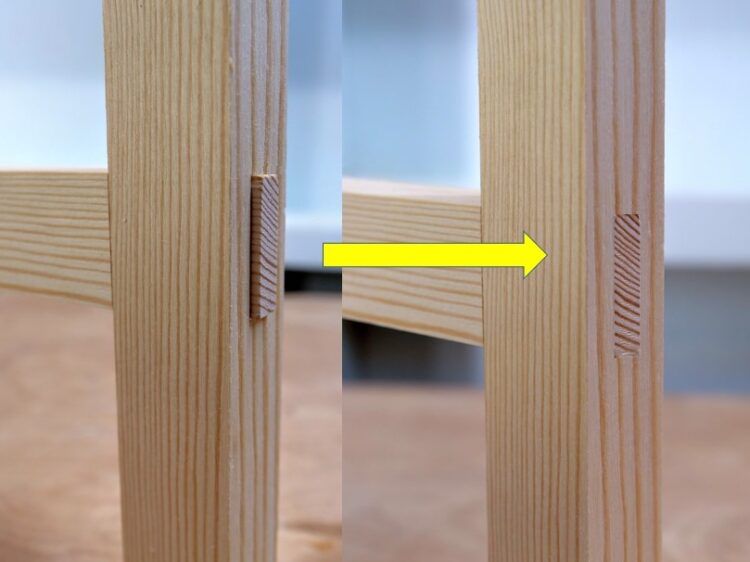

ほぞを差し込む

ほぞ穴にほぞを差し込み易くする為に、ほぞ先の四辺をカンナ等で軽く面取しておきます。

ほぞ・ほぞ穴に接着剤を塗布し、ほぞを差し込んでいきます。

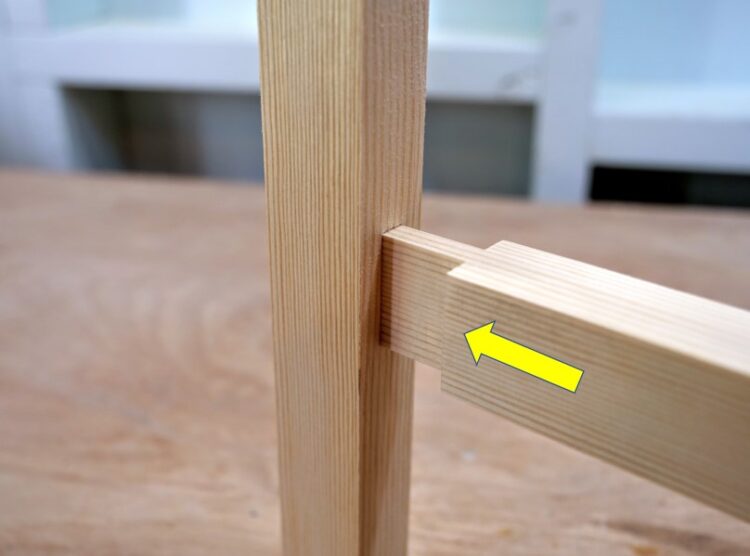

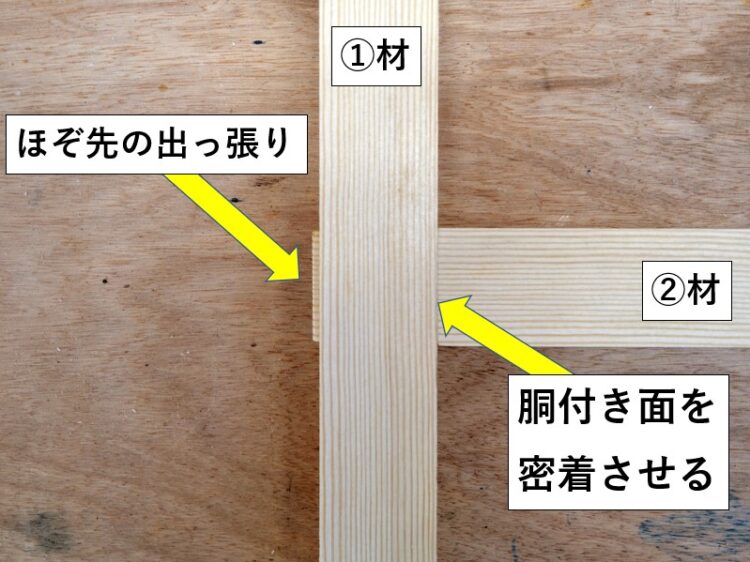

胴付き面を密着させる

ほぞ先の出っ張り

出っ張りをカンナで削り取る

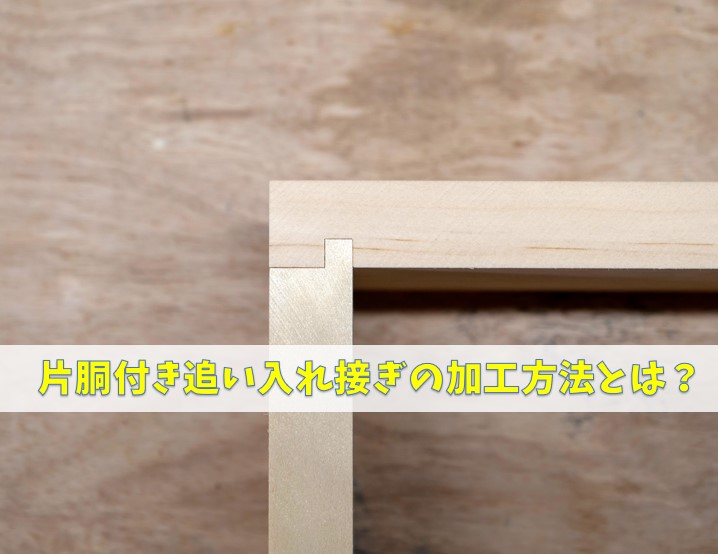

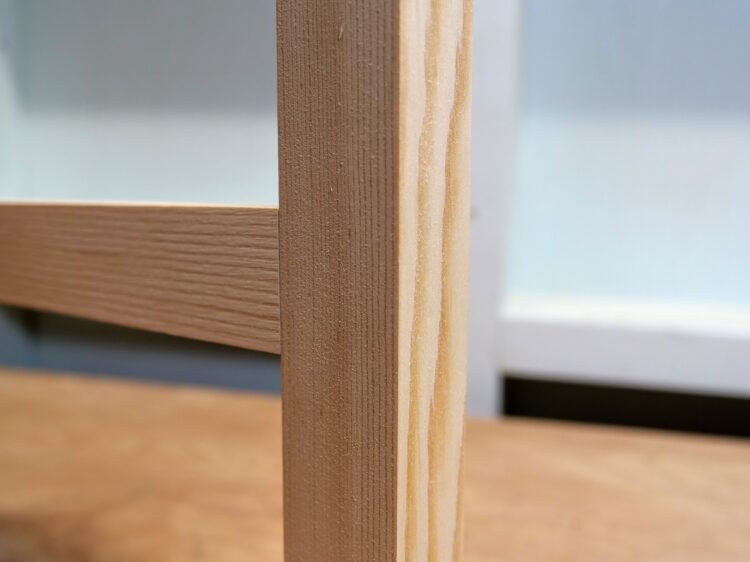

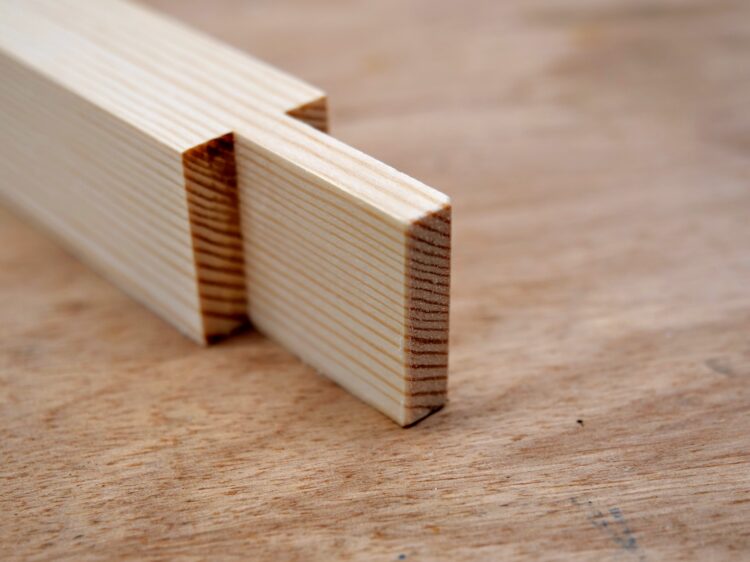

二方胴付き通し平ほぞ接ぎによる接合

①材と②材の胴付き面がしっかりと密着するまでほぞを差し込んでいきます。

ほぞ穴から出っ張っているほぞ先をカンナ等で削り取ったら、”二方胴付き通し平ほぞ接ぎ” による接合の完成です。

二方胴付き止め平ほぞ接ぎ

ほぞ穴加工材を③材、ほぞ加工材を④材とする

ほぞ穴深さとほぞ長さ

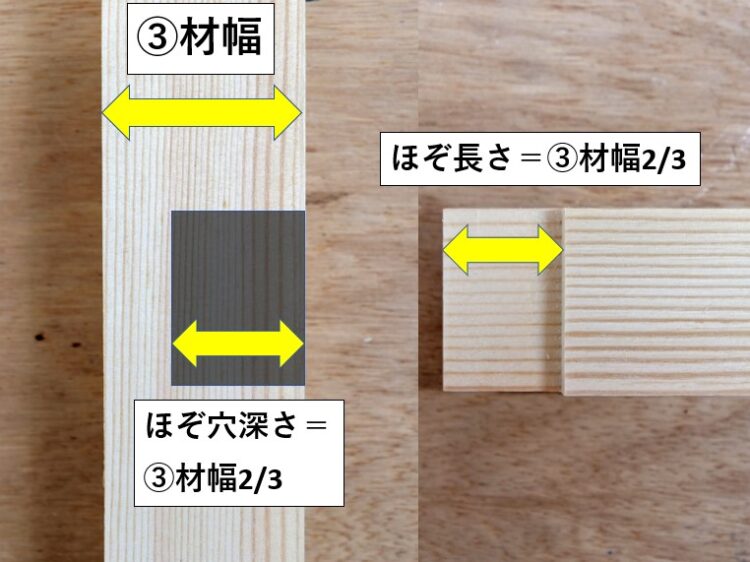

ほぞ穴を途中で止める ”二方胴付き止め平ほぞ接ぎ” の加工方法は、前述の二方胴付き通し平ほぞ接ぎとほぼ同じ加工方法になります。

ほぞ穴加工する部材を ”③材” 、ほぞ加工する部材を ”④材” とし、③材の幅・厚みと④材の幅・厚みは同寸法とします。

ほぞ穴とほぞの寸法は、ほぞ穴深さ・ほぞ長さ以外、前述の二方胴付き通し平ほぞ接ぎの寸法と同じ設定になります。

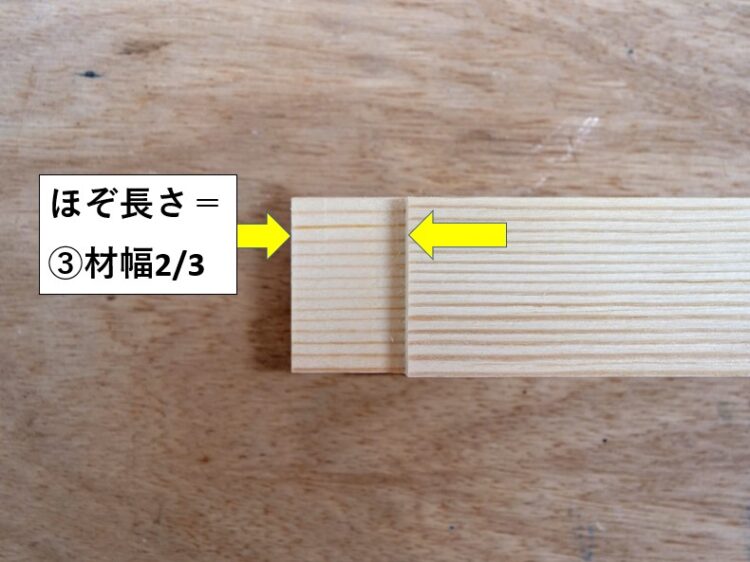

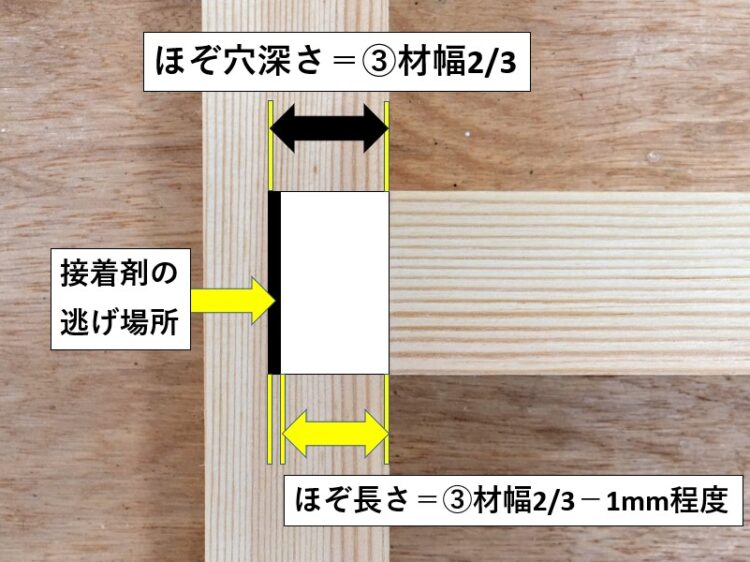

ほぞ穴深さとほぞ長さは、③材幅の2/3となります。

ほぞ穴加工

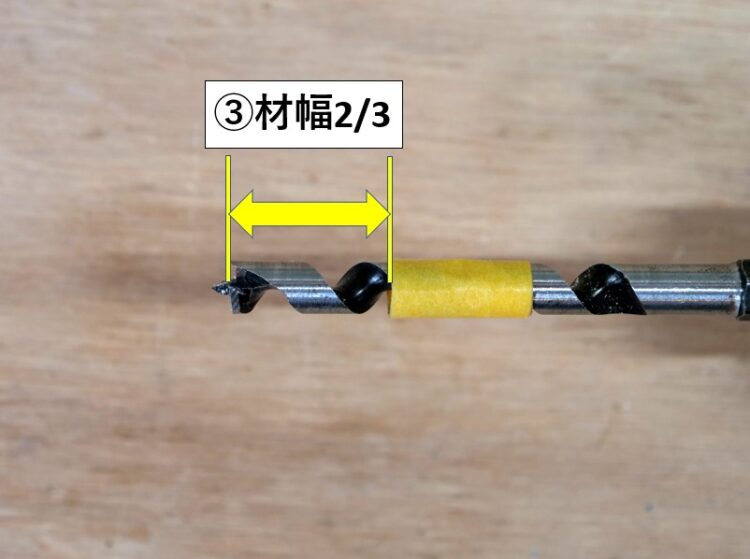

センター錐の形状

マスキングで印をつける

止め穴をあける

可能な数だけ止め穴をあける

前述の二方胴付き通し平ほぞ接ぎ同様に、ドリルビットで荒加工をしていきます。

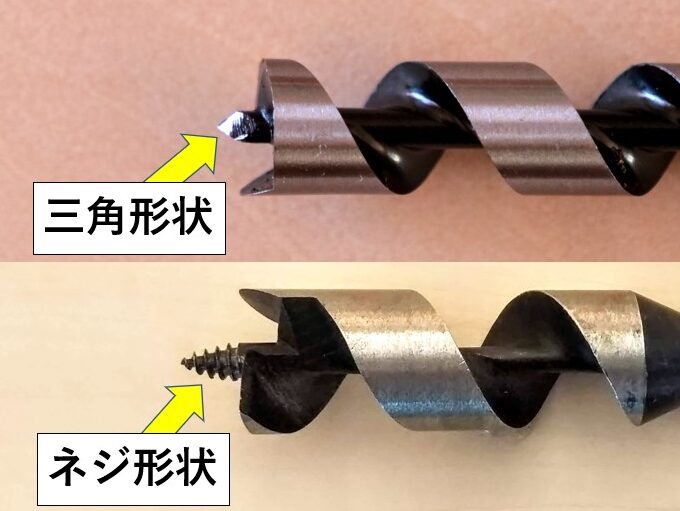

木工用ドリルビットのセンター錐には、ネジ形状タイプと三角形状タイプがあります。

二方胴付き止め平ほぞ接ぎの荒加工であける穴は、途中で止める ”止め穴加工” になる為、ネジ形状タイプは使用せず、おくり量だけ穴をあけていく三角形状タイプを使用します。

ドリルビットには、深さ(③材幅2/3)の位置にマスキングで目印をつけておきます。

マスキングの印の深さまで真っすぐ垂直に切削する事に注意し、ほぞ穴の範囲内に可能な数だけ止め穴をあけます。

ほぞ穴両側をトリマーで切削

トリマーで切削

荒加工が完了したら、前述の二方胴付き通し平ほぞ接ぎと同様の加工方法で、トリマーを使用してほぞ穴の側面を切削し、ほぞ穴幅を仕上げていきます。

二方胴付き止め平ほぞ接ぎの場合は、ほぞ穴深さが③材幅2/3になるまで徐々にほぞ穴側面を掘り下げていきます。

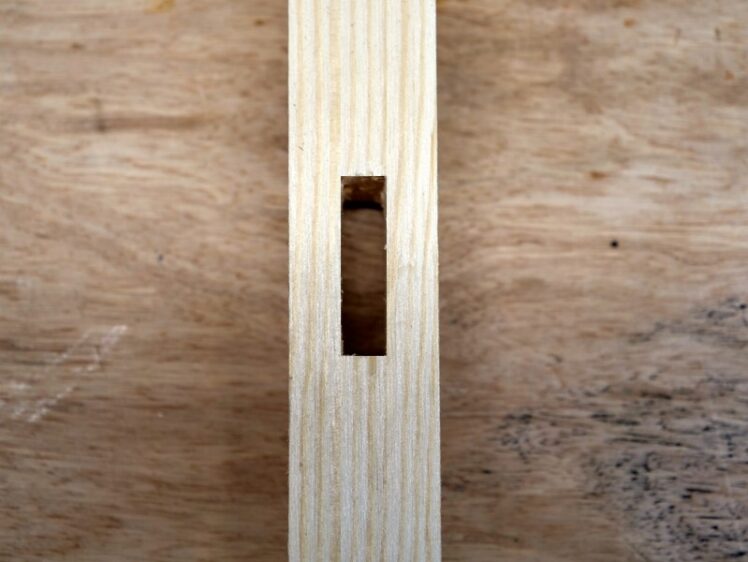

ほぞ穴側面の切削完了

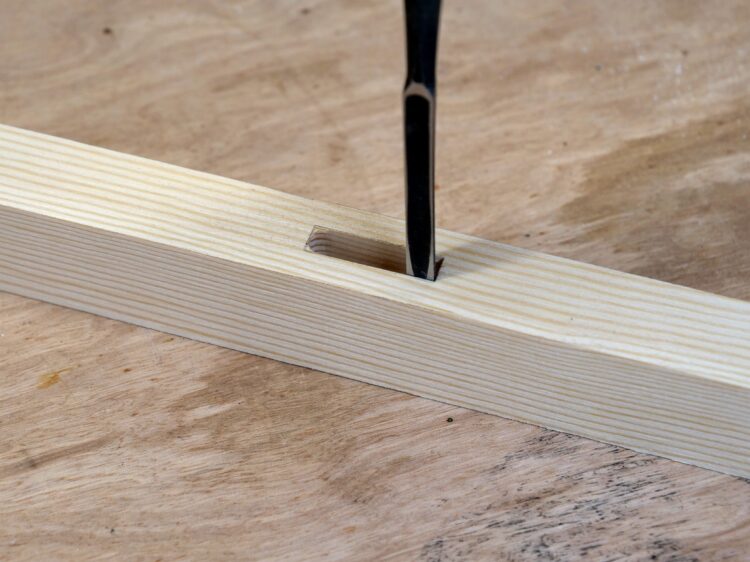

ノミでほぞ穴を整える

止めほぞ穴

ほぞ穴幅が仕上がったら、ほぞ穴の四隅をノミで整え、止めほぞ穴の完成です。

ほぞ加工

トリマーでほぞ両面から切削

止めほぞの長さ

二方胴付き止め平ほぞ接ぎのほぞ加工は、ほぞの長さを③材幅2/3にする以外は、前述の二方胴付き通し平ほぞ接ぎと同様の寸法設定・加工方法で行います。

ほぞの実寸法とほぞ先の面取り

接合部断面

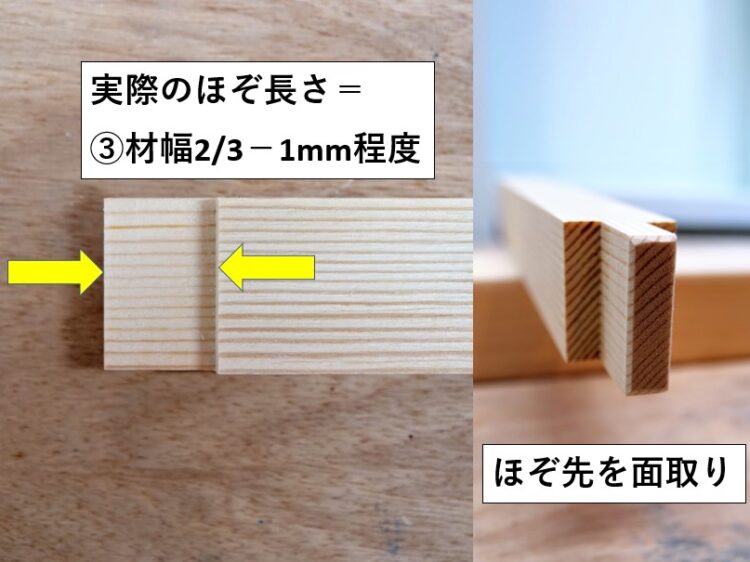

ほぞの長さは、寸法設定上③材幅2/3の長さにすることになっています。

しかし、ほぞとほぞ穴を接合する際には、接着剤を塗布しはめ合わせることになる為、ほぞの長さをほぞ穴深さ寸法ピッタリにしてしまうと接着剤の逃げ場がなく、胴付き面が密着しなくなってしまいます。

実際のほぞの長さは、「ほぞ穴深さ寸法-1mm程度」とし、更にほぞ先をカンナ等で面取りしておくことで、接着剤の逃げ場が出来、胴付き面を密着させることが出来ます。

ほぞ穴にほぞを差し込む

圧締して接着

二方胴付き止め平ほぞ接ぎの仕上がり

接着剤を塗布し圧締したら、ほぞ先が露出しない ”二方胴付き止め平ほぞ接ぎ” による接合の完成です。

まとめ

今回は、ほぞ接ぎの基本形である ”二方胴付き平ほぞ接ぎ” の加工方法について説明しました。

ほぞ接ぎの基本形で、建築物から家具まで広く用いられている接ぎ手になります。

今回は、ほぞ穴を貫通させる ”二方胴付き通し平ほぞ接ぎ” と ほぞ穴を途中で止める ”二方胴付き止め平ほぞ接ぎ” の加工方法について、トリマーをメインに使用した方法を紹介しました。

ほぞ接ぎによる接合は、高い加工精度が求められますが、接合の強度を高め、外観も綺麗に仕上げる事が出来ます。

参考にしてみてくださいね。