木工DIYにおいて、研削・研磨作業は必ず行う工程で、制作物の仕上がりに大きく影響します。

研削・研磨作業に必要な電動工具がサンダーです。

電動工具のサンダーには色々な種類がありますが、大きく二つのタイプに分かれます。

材料を固定し工具を動かして研削するオービタルサンダーやランダムサンダーのタイプと、本体を据え置き材料を動かして研削するタイプです。

今回は、本体を据え置くタイプ ”ベルトディスクサンダー” の構造と使い方について説明します。

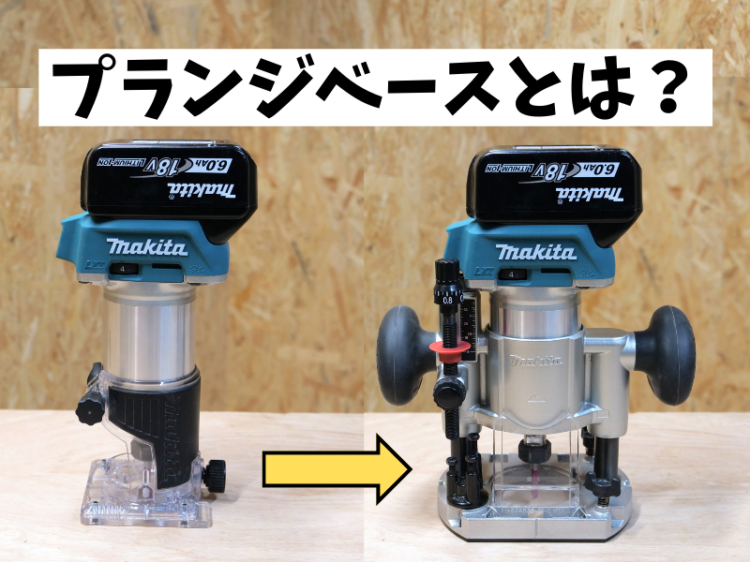

ベルトディスクサンダーとは?

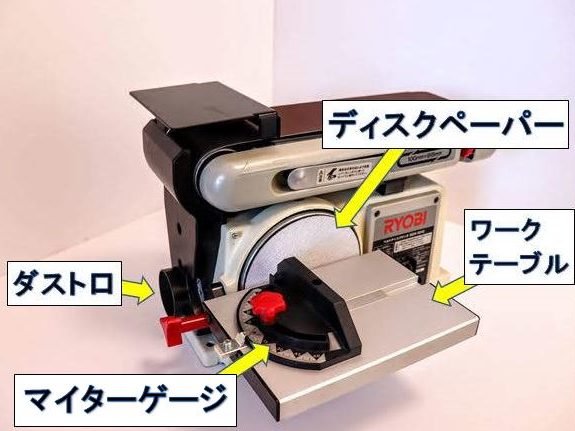

ベルトディスクサンダー各部名称

ベルトディスクサンダー各部名称

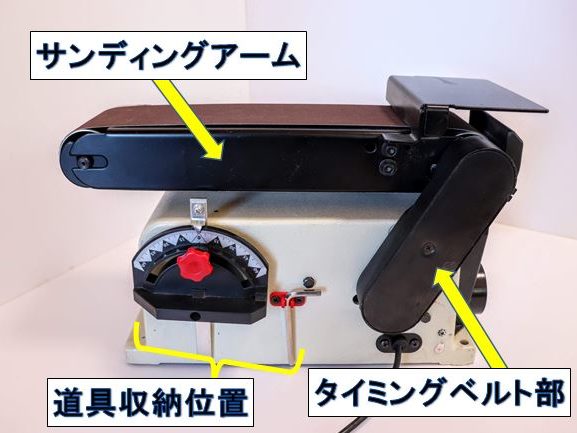

ベルトディスクサンダー裏面・各部名称

ベルトディスクサンダーとは、ベルトサンダー機能(輪になっているベルト状のサンドペーパー ”エンドレスベルト” を高速回転させ、材料を研削・研磨する)と、ディスクサンダー機能(円形のサンドペーパー ”ディスクペーパー” を高速回転させ、材料を研削・研磨する)の両方を兼ね備えた電動工具です。

通常のサンダー(オービタルサンダーやランダムサンダーなど)は工具の方を動かして研削・研磨するのに対し、ベルトディスクサンダーは固定された本体に手動で材料を押し当てて研削・研磨します。

ベルトディスクサンダーは、丸い面・角度のついた面・細かい部材などの研削・研磨に適した電動工具です。

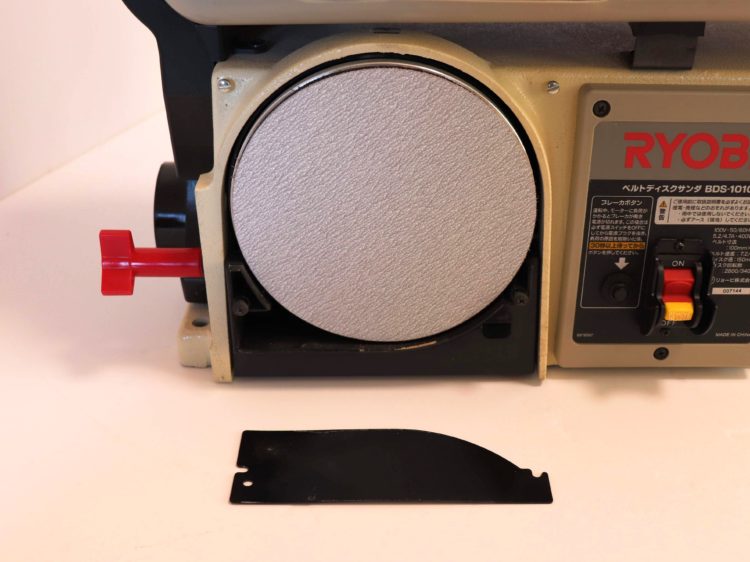

今回は、旧リョービ製(現京セラ製)のベルトディスクサンダー ”BDS-1010” を使用し、構造と使い方について説明します。

スイッチ操作

スイッチのオン・オフ

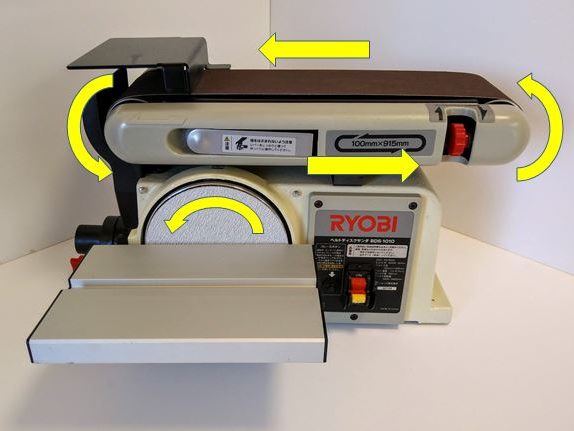

エンドレスベルトとディスクペーパーの回転方向

電源プラグをコンセントに差し込み、スイッチを上下に動かし、本機の始動・停止を操作します。

スイッチを入れると、ベルトサンダー部分・ディスクサンダー部分両方一緒に稼働する仕組みになっています。(エンドレスベルトとディスクペーパーの回転方向は同じになります)

スイッチキーを引き抜く

スイッチキーを抜いた状態

スイッチに付属しているスイッチキーを引き抜くと、スイッチを入れる事(電源をいれる事)が出来なくなります。

本機の誤作動を防ぎたい場合や保管時には、スイッチキーを抜き取っておくと安全です。

ブレーカーボタン

本機には、モーターを保護するブレーカー機能があります。

作業中にモーターに負荷がかかり過ぎると、ブレーカーが働き、電源が切れます。

ブレーカーが働いたら、スイッチを切り(オフ)、電源プラグを抜きます。

負荷がかかった要因を取り除き、30秒以上経過したのち、ブレーカーボタンを押します。

電源プラグをさし、スイッチを入れたら作業が再開出来ますが、再びブレーカーが働かない様に注意して作業してください。

(加工材をエンドレスベルト・ディスクペーパーに強く押し付け続けるなど負荷のかかる作業は避けるようにします)

エンドレスベルトの取り付け・交換と調整法

エンドレスベルト

エンドレスベルト

ベルトサンダー部分には、輪になっているベルト状のサンドペーパー ”エンドレスベルト” が取り付けてあります。

エンドレスベルトは、摩耗などで使用出来なくなった場合や、目の粗さ(番手)の種類による使い分けをする際に交換することが出来ます。

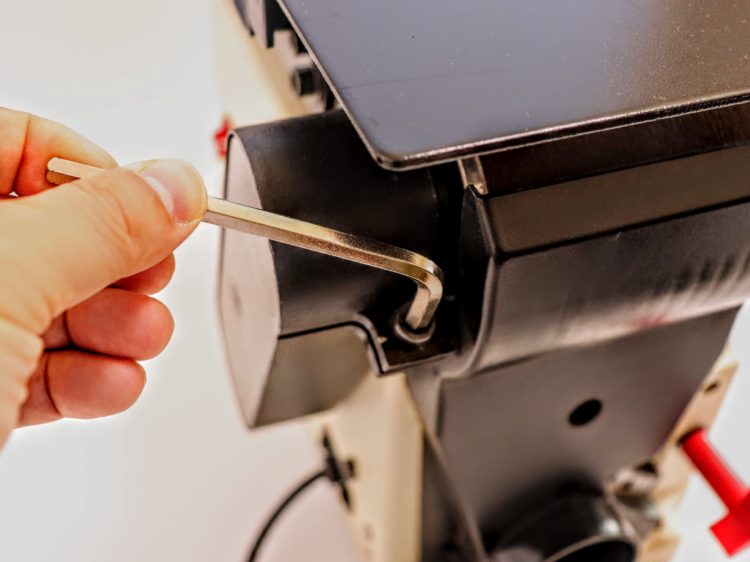

六角穴付きボルト

六角棒レンチでボルトを緩める

本機裏面・タイミングベルト部・上部の六角穴付きボルトを付属の六角棒レンチで緩めます。

サンディングアームを起こす

サンディングアームを垂直に起こす

レバーを手前に引く

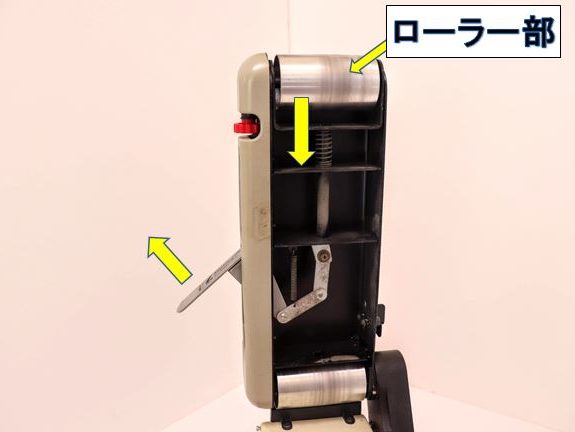

六角穴付きボルトを緩めると、サンディングアームを起こすことが出来ます。

サンディングアームを垂直に立てたら、レバーを手前に引きます。

ローラー部が内側へ寄る

エンドレスベルトの交換が可能になる

レバーを引くと、ローラー部が内側に寄りエンドレスベルトのテンションが緩む事により、交換が可能になります。

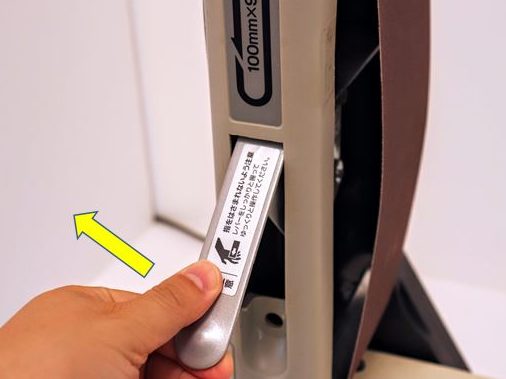

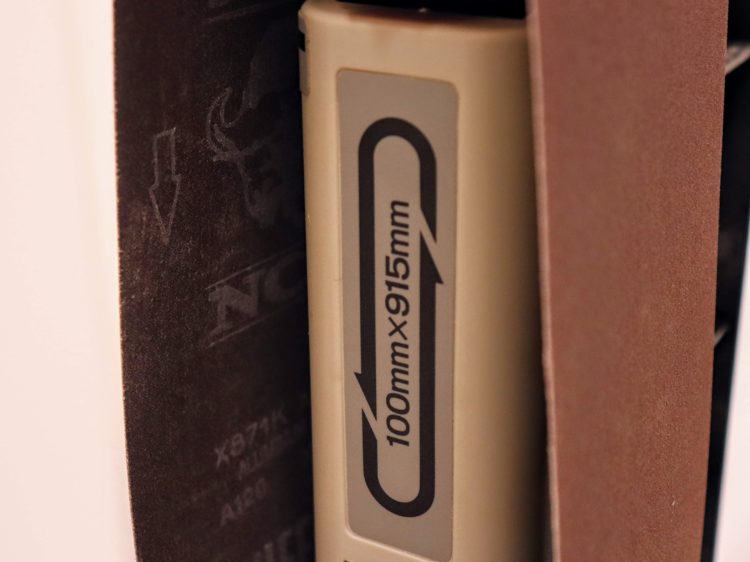

エンドレスベルト内側の矢印

ローラーの回転方向とベルト裏矢印を合わせる

エンドレスベルトを本体に装着する時は、エンドレスベルト内側に印されている矢印方向と、本体ローラーの回転方向(本体に印されている矢印方向)が合う様に取り付けます。

(エンドレスベルトを回転方向と逆方向に取り付けると、エンドレスベルトの寿命が短くなります)

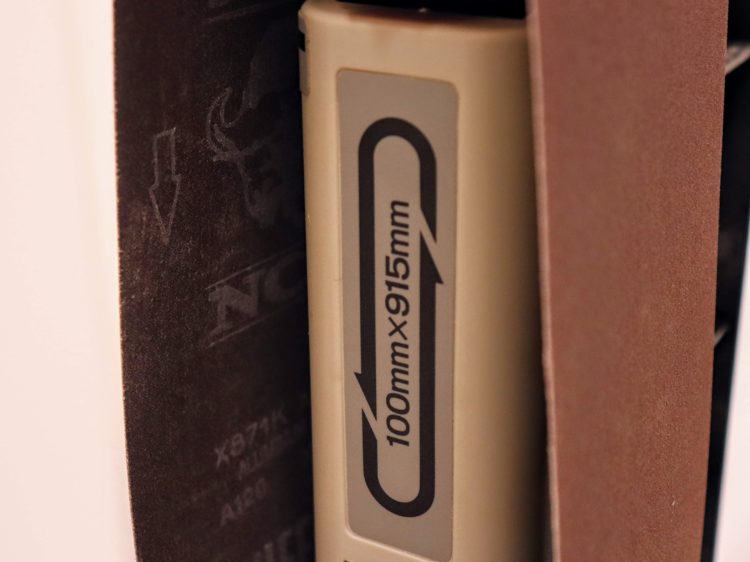

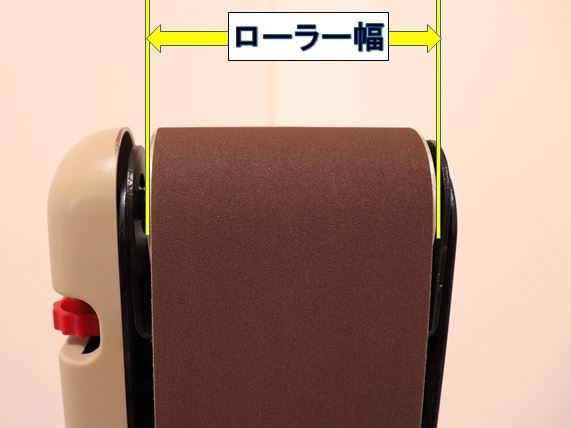

ローラー幅の真ん中にエンドレスベルトをセットする

ローラー幅(モーター側)真ん中にエンドレスベルトをセットする

レバーを戻す

両側のローラー幅に対して、エンドレスベルトが真ん中にくるようにセットしたら、レバーをゆっくり戻しエンドレスベルトを固定します。

サンディングアームを元の位置(水平)に戻し、六角穴付きボルトを締め付け固定します。

スイッチを入れ試運転する

ローラーに対するエンドレスベルトのズレを確認

エンドレスベルトを交換したら、必ず試運転し、エンドレスベルトがローラー中央からズレて回転していないか確認します。

ベルト位置調整ノブを回す

ベルトの位置を移動

ずれている場合は、ベルト位置調整ノブを回して調整します。

ベルト調整ノブを回すとローラーの軸を左右に移動させることが出来る為、手前にノブを回すとベルトも手前に、奥側にノブを回すとベルトも奥側に移動します。

調整は、試運転しベルトのズレを確認⇨スイッチを切った状態で調整ノブを回す⇨スイッチを入れベルトを回転させズレを確認⇨ズレがあればスイッチを切って調整ノブを回す⇨再びスイッチを入れベルトのズレを確認 の工程をズレがなくなるまで繰り返します。

ディスクペーパーの取り付け・交換

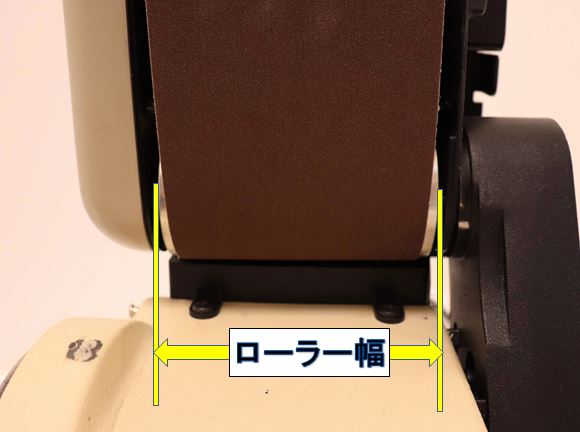

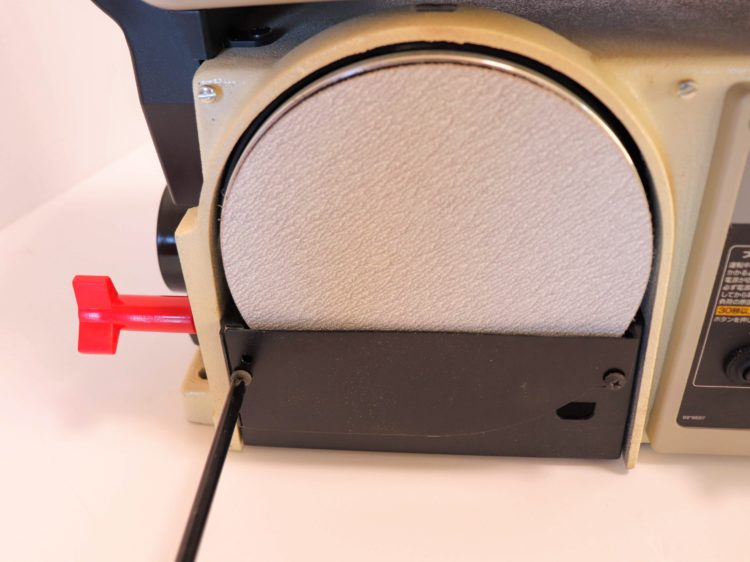

ディスクペーパー

ディスクペーパー

ディスクサンダー部分には、円形のサンドペーパーの ”ディスクペーパー” が取り付けてあります。

ディスクペーパーもエンドレスベルトと同様に、摩耗などで使用出来なくなった場合や、目の粗さの種類による使い分けをする際に交換することが出来ます。

ディスクペーパー裏面(メス側)

マジック式のオス側とメス側

ディスクペーパーと本体の取り付けはマジック式になっており、本体側がオス・ディスクペーパー裏面がメスで、張り合わせ固定します。

固定ノブを外し、ワークテーブルを取り外す

ワークテーブルを取り外した状態

ワークテーブルの固定ネジを外し、ワークテーブルを取り外します。

ネジを外し、カバーを取り外す

カバーを外した状態

新しいディスクペーパーに交換する

ディスクサンダー部カバーのネジを外し、取り外します。

新しいディスクペーパーに張り替え、カバー・ワークテーブルを取り付け交換完了です。

タイミングベルトの張り調整

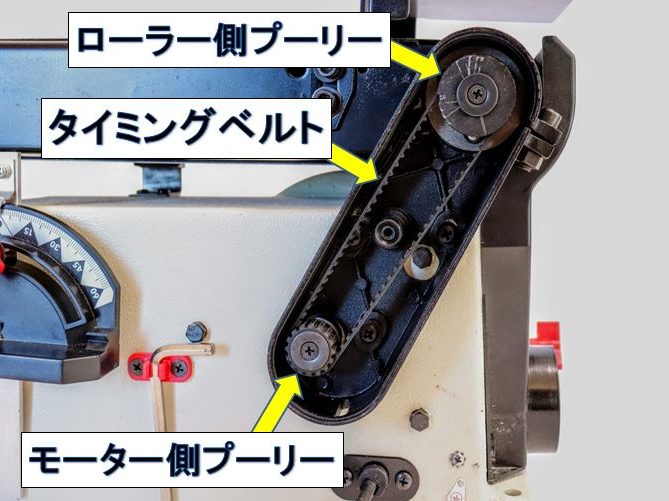

タイミングベルト部分

タイミングベルト部分内部構造

ディスクサンダー部分はモーターから直接動力が伝わりますが、ベルトサンダー部分はモーター(プーリー)とローラー(プーリー)を ”タイミングベルト” でつないで動力を伝える仕組みです。

(プーリーとは円盤状の部品で、動力をベルトに伝える・ベルトからの動力を回転軸に伝える 働きをします)

タイミングベルトは、使用していくと伸びてゆるみ、異音の原因になります。

定期的にタイミングベルトの状態を確認し、張り具合を調整する必要があります。

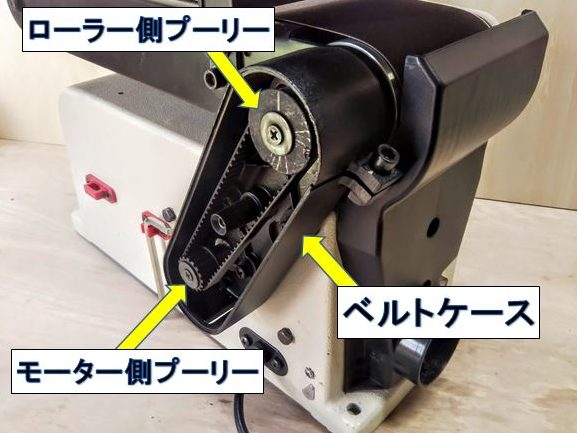

ネジを緩めてカバーを外す

ベルトケースとローラー側プーリーが連結している

タイミングベルト部分のネジを緩めて、カバーを外します。

タイミングベルト部分の内部は、ローラー側のプーリーとベルトケースは連結していますが、モーター側のプーリーとベルトケースは連結していません。

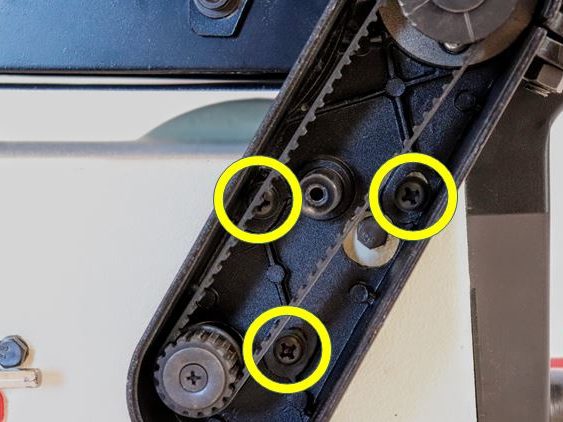

ベルトケースを3ヶ所のネジで固定している

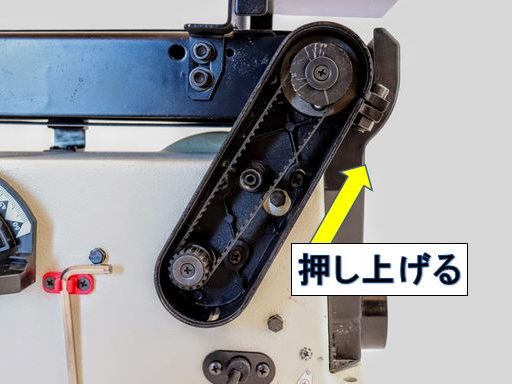

ベルトケースを押し上げる

ベルトケースは、3カ所のネジで本体に固定されています。

3カ所のネジを緩めベルトケースを押し上げると、ローラー側のプーリーも一緒に押し上がり、タイミングベルトにテンションがかかります。

ベルトケースを押し上げた状態(ベルタイミングベルトにテンションがかかった状態)で3カ所のネジを締め固定する事で緩みが解消され、張り調整が出来ます。

ベルトカバーをネジで固定し調整完了です。

集塵機能

ダスト口

集塵機へ接続

ベルトディスクサンダーによる研削・研磨作業時には、多量の粉塵が発生します。

ベルトディスクサンダーにはダスト口が付属しており、集塵ホースで集塵機に接続する事が出来ます。

作業時に集塵機を作動させることで、粉塵を少なくする事が可能になります。

ベルトディスクサンダーによる研削・研磨作業方法

ベルト面を使用した研削・研磨作業方法

ベルト面を使用した研削・研磨作業では、平研削・丸面の研削・小物の研削・ワークテーブルを使用した研削が可能です。

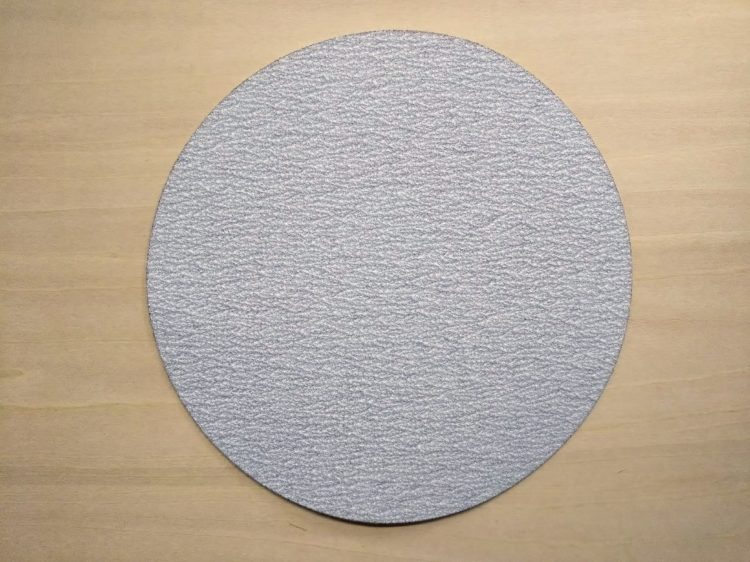

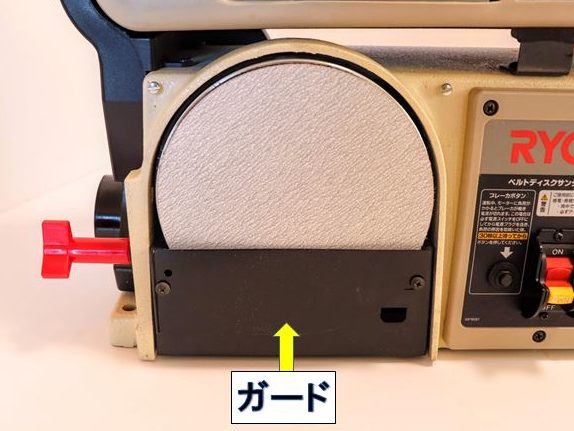

付属のディスクカバー

ディスクカバーを取り付ける

ベルト面を使用する際には、安全に作業する為ディスク面に付属のカバーを取付けておきます。

平研削

平面の研削

木端面の研削

木口面の研削

平研削では、部材の平面や木端面、木口面を平らに研削・研磨する事が出来ます。

部材の端部をワークレストに当てて作業します。(ワークレストに部材を当てる事で安定した切削が可能になります)

部材の面取り

ベルト面とワークレストの隙間

平研削では基本的に部材をワークレストに当てて作業をしますが、面取りなどの狭い範囲の研削ではワークレストに当てずに切削する事も可能です。

ワークレストに部材を当てずに研削作業する場合は、部材をしっかりと保持する必要があります。

またワークレストとベルト面の間には隙間がある為、隙間より薄い材(ワークレストに当てる事が不可能な部材)を研削する場合も、部材が隙間に入り込まない様にしっかりと保持し作業する必要があります。

切削跡が残りやすい木目方向

部材の木目方向とベルトの回転方向が直角に交わる様にして切削すると、切削跡が残ってしまうなど仕上がりに影響がでます。(特に広い平面を切削する場合)

必ず、ベルトの回転方向と部材の木目方向を同じ向きにして切削する様にします。

丸面の研削

内丸面の研削

外丸面の研削

丸面研削では、内丸面と外丸面の研削・研磨をする事が出来ます。

内丸面の研削は、ローラー部のアールに部材を当てて行います。

外丸面の研削は、ローラー部のアールや平面部を使用して行います。

小物の研削・研磨

小物の研磨

小物の研磨

木製の小物(バターナイフやスプーンなど)の研削加工は、ベルト面の平面とロール部のアールを使用して行います。

小物の研削の場合は、部材を保持する手がベルト面に非常に近くなるので、怪我等に十分注意して作業する事が必要です。

サンディングアームを垂直に立てワークテーブル・マイターゲージを使用した研削・研磨

サンディングアームを立てた研削作業

ベルト面を使用した研削・研磨作業では、サンディングアームを垂直に立てワークテーブルを取り付けて作業する事が出来ます。

ワークテーブルを取り付ける事で、角度のある面の研削や、マイターゲージの使用が可能になります。

ワークレストを外す

ワークテーブル取り付け穴と固定ノブ用ネジ穴

ワークレストを固定している六角穴付きボルトを緩め、ワークレストを取り外します。

六角穴付きボルトのネジ穴の周囲には、ワークテーブルの取り付け穴と、固定ノブ用のネジ穴があります。

ディスク側からワークテーブルを取り外しておきます。

案内ピンを取り付け穴に差し込む

固定ノブを締め付け固定する

ワークテーブルの案内ピンをサンディングアームの取り付け穴に差し込み、固定ノブを締め付け固定します。

六角穴付きボルトを緩める

サンディングアームを立てボルトを締め付け固定する

サンディングアームを固定している六角穴付きボルトを緩めます。

サンディングアームを垂直に立て、六角穴付きボルトを締め付け固定したらセッティング完了です。

エンドレスベルトの扱い方

ローラーの回転方向とベルト裏矢印を合わせる

ベルト(幅方向)を均等に使用する

エンドレスベルトを長持ちさせるには、正しい方向にきちんと取り付けるのは勿論ですが、ベルト(幅方向)を満遍なく使用する事が重要です。

ベルトの一部分のみを使用し続けると、その部分だけ摩耗が早まり切れてしまうことがあります。

なるべくベルトの幅を均等に使用する様にします。

目詰まりをしたエンドレスベルト

研削の作業工程によって、番手(粗さ)の異なるエンドレスベルトに適宜交換し使い分ける事も重要です。

研削作業の最初から最後まで同じ番手のエンドレスベルトを使用すると、ベルトの目詰まりが発生しやすく、部材の仕上がりにも影響を及ぼします。

必ず数種類の番手のベルトを用意し、適宜交換しながら研削・研磨します。

通常使用による目詰まり

ベルトクリーナー

運転状態でベルトクリーナーを当てる

通常の使用法でも多少の目詰まりは起こります。

ただし、目詰まりを放置して使用し続けると、研削能力の低下を招きます。

専用のベルトクリーナーを使用し目詰まりを除去すると、研削力を復活させることが出来ます。

ベルトクリーナーを運転状態のベルト面に当てて、ベルト幅の端から端までゆっくり動かしながら目詰まりを除去していきます。

クリーニング後のエンドレスベルト

クリーニング後のベルトクリーナ

ベルトクリーナーのカスが出る

ベルトクリーナーは天然ゴムで出来ており、弾力と粘着力で目詰まりをからめとり除去します。

ベルトクリーナーは使用していると削れていき、目詰まりをからめとったカスが出ます。

常日頃からマメにクリーニングする事で、ベルトの研削力を維持し、長持ちさせることが出来ます。

ディスク面を使用した研削・研磨作業方法

ディスク面の回転方向

ディスク面の左側を使用する

ディスク面の右側での研削はしない

ディスク面を使用した研削・研磨作業では、必ずディスクの中央から左側を使用します。

ディスク面を使用した研削・研磨作業では、研削・研磨出来る幅が狭くなるので、部材木口面の研削(ワークテーブル・マイターゲージを使用した研削)が主になります。

※広い面の研削など負荷が強くかかる作業は、なるべくベルト面を使用して研削・研磨をする様にてください。

外丸面の研削

外丸面の研削

外丸面の研削・研磨はベルト面でも可能ですが、ワークテーブルを使用しディスク面で行うと安定した研削が出来、木口面の角度の精度も高くなります。

研削・研磨は、必ずディスク面左側を使用して行います。

マイターゲージを使用した研削

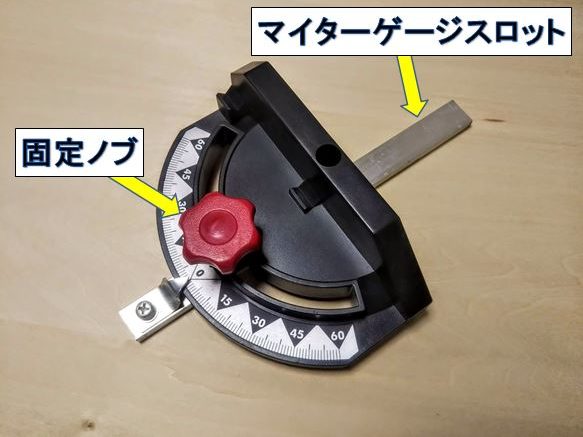

付属のマイターゲージ

マイターゲージを使用した研削

マイターゲージを使用し角度をつけた研削

付属のマイターゲージを使用すると、正確な角度(直角や任意の角度)の研削・研磨が可能になります。

マイターゲージスロットをワークテーブルの溝に入れ、部材をマイターゲージに突き当てながら研削します。

マイターゲージの固定ノブを緩めるとフェンス部分の角度を調整する事が出来、任意の角度に研削する事が可能になります。

ワークテーブルの固定ノブを緩める

ワークテーブルを任意の角度にセットする

ワークテーブルを傾斜させた研削

ワークテーブルの固定ネジを緩めると任意の角度に傾ける事が可能になるので、任意の角度の研削はマイターゲージだけでなく、ワークテーブルを使用しても出来ます。

固定ネジを緩めたら、ワークテーブルの出っ張りを角度目盛りに合わせ、再び固定ネジを締め付け固定し、研削します。

ワークテーブルを傾斜させると、部材の保持が難しくなるので、慎重に研削・研磨する事が必要です。

※ディスク面を大きくした「ディスクサンダー」を自作する方法をこちらの動画で紹介しています。

まとめ

今回は、ベルトディスクサンダー(リョービ製 BDS-1010)の構造と使い方について説明しました。

ベルト面はオービタルサンダーの様なタイプのサンダーに比べてパワフルな研削・研磨が可能です。

材料を動かして研削するので、細かい物や丸い面の研削・研磨にも向いています。

ディスク面は研削幅は狭いですが、角度の付いた面を正確に研削・研磨する事に向いています。

今回紹介したベルトディスクサンダーはコチラです。⇨

参考にしてみてくださいね。