DIYにおいて、材料に ”穴をあける” という加工は行うことが非常に多い作業の一つになります。

いざ穴あけ加工を行おうとして、ハンディタイプの電動ドライバーを使用すると、真っ直ぐ(材料に対して垂直な)穴をあける事は難しいです。

ダボ穴(ダボによる接合・棚ダボなど)、丁番(スライド丁番など)の下穴、金属にあける穴など、精度が必要な加工に適しているのが、”ボール盤” です。

今回は、穴あけ加工に特化した ”ボール盤” の構造と使い方について説明します。

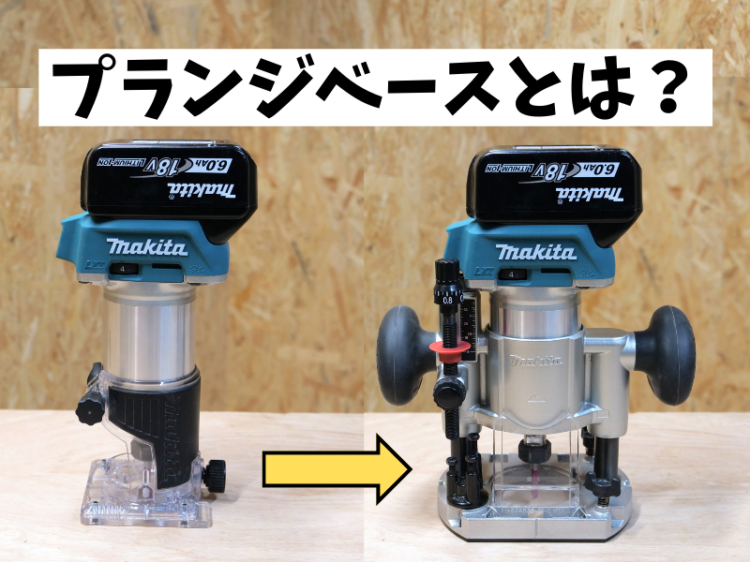

ボール盤とは?

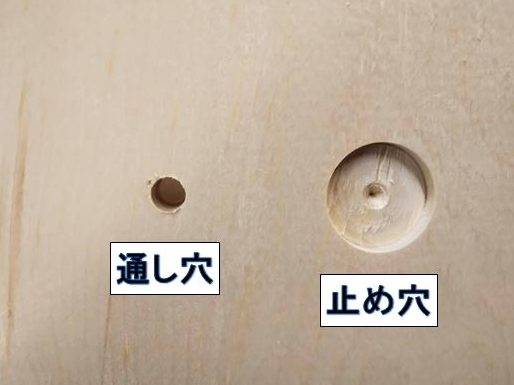

止め穴加工

通し穴加工・止め穴加工

”ボール盤” とは、本体に固定されたドリルビット(モーターの動力で高速回転させる)を、ハンドルによって上下させることにより、垂直方向の穴(通し穴・止め穴)を正確にあける事が出来る電動工具です。

通常の電動ドライバーだと、部材に対して垂直に正確な穴をあける事は非常に難しくなります。

”ボール盤” を使用すれば正確な垂直穴があけられるので、ダボ穴など精度が必要な加工時に使用されます。

※ボール盤は丸い穴を開ける機械になりますが、四角の穴を開ける事が出来る ”角ノミ盤” という機械があります。角ノミ盤について詳しくは、角ノミ盤の構造と使い方 の記事を参照してください。

今回はリョービ製(現京セラ)のボール盤 ”TB-2131” を使用して、構造と使い方について説明します。

各部名称(TB-2131)

ボール盤各部名称

ボール盤ヘッド部・各部名称

ボール盤側面・各部名称

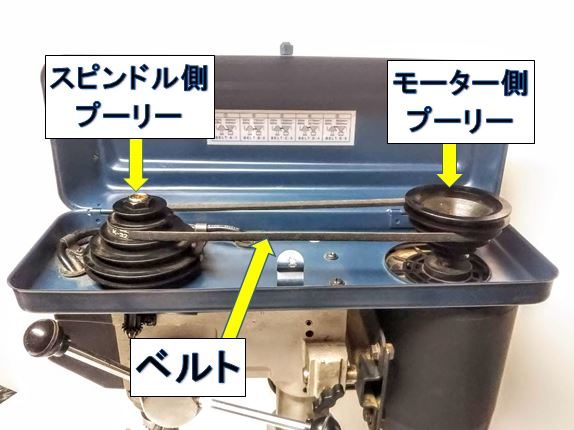

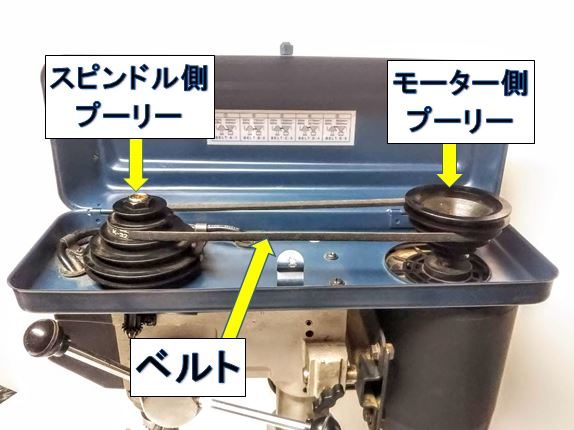

ボール盤動力ベルト部・各部名称

ボール盤は、モーターの動力をベルトによって、ドリルビットの回転動力に伝える構造になっています。

テーブル上に加工材をセットし、切込みハンドルを手前に回すとドリルビット(チャック部分)が下がり、穴あけ加工を行います。(切込みハンドル・チャック部はバネの力で自動で戻る仕組みになっています)

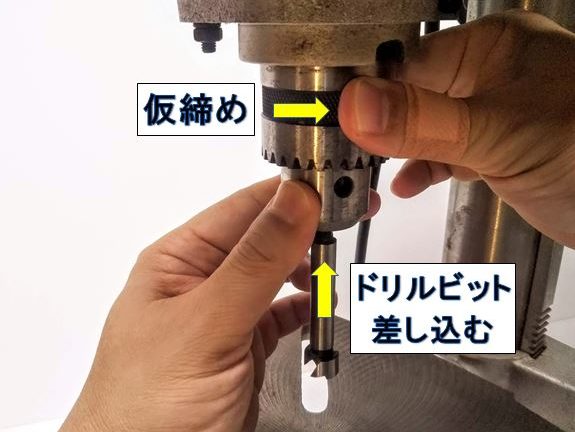

ドリルビットの取り付け方法

チャック

チャックハンドル

チャックハンドル

ドリルビットは、”チャック” に装着します。

チャックの開閉には、チャックハンドルを使用します。(この機種では本体右上に収納されています)

チャック部分詳細

歯車がかみ合ってリング部が回転する

チャックには、歯車が刻まれているリング部・チャックハンドルをはめ込む穴・ドリルビットを固定するツメがあります。

チャックハンドルを穴にはめ込むと、リング部の歯車とチャックハンドルの歯車がかみ合い、リング部を回転させることが可能になります。

リング部の回転により、ツメ(3つに分かれている)が開いたり閉じたりする構造です。

チャックのツメを開く

ドリルビットを仮締め

リング部は、右に回すとツメがしまり、左に回すとゆるむ構造です。

チャックハンドルを反時計回りに回して、使用するドリルビットの軸径に合わせてツメを開きます。

ドリルビットを差し込んだら、リング部を手で右に回し、仮締めをします。

チャックを本締め

試運転

チャックにはチャックハンドルを差し込む穴が3カ所あります。

それぞれの穴にチャックハンドルを差し込み、時計回りに均等に締め付けてドリルビットを固定します。

本締めが出来たら、実際に電源スイッチを入れ、ドリルビットの軸がずれていないか・きちんと締め付け固定が出来ているかを確認します。

ドリルビットを外す時は逆の手順で行いますが、使用直後はドリルビットが非常に熱くなっているのと、落下を防ぐため、ウエス等でドリルビットを保持しながら外します。

ベルト調整

ベルトの張り調整

ベルトカバーを開ける

ボール盤動力ベルト部・各部名称

ボール盤の動力(モーター)をスピンドル(ドリルビット側)に伝えているのがベルトですが、使用しているうちに緩みが出たりする為、定期的な点検・調整が必要になります。

横のノブを緩めて、ベルトカバーを開けます。

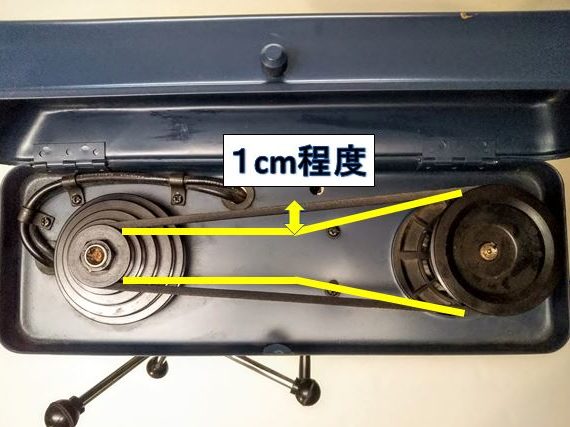

ベルト中央をつまむ

1cm程度のたわみ

ベルト中央部分をつかみ、内側に1cmたわむぐらいの張り具合になっているか、確認・調整します。

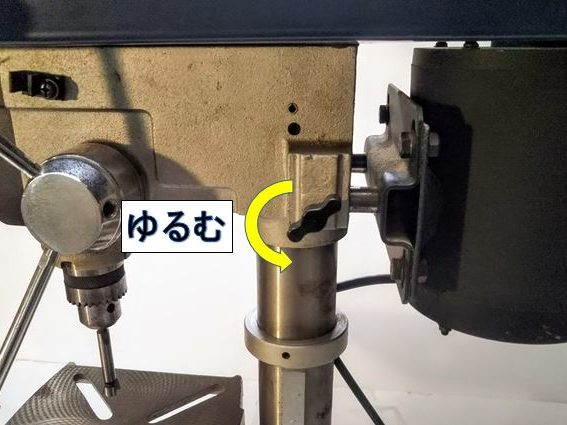

ベルト張り固定ノブをゆるめる

モーター部を手前に移動

ベルトがゆるまる

ベルトを張ったり緩めたりするには、本体両サイドのベルト張り固定ノブを反時計方向に回し緩めて調整します。

ベルトを緩める場合は、モータ部を手前に移動します。(モーターに固定されているモーター側プーリーが連動して手前に移動する為、ベルトが緩みます)

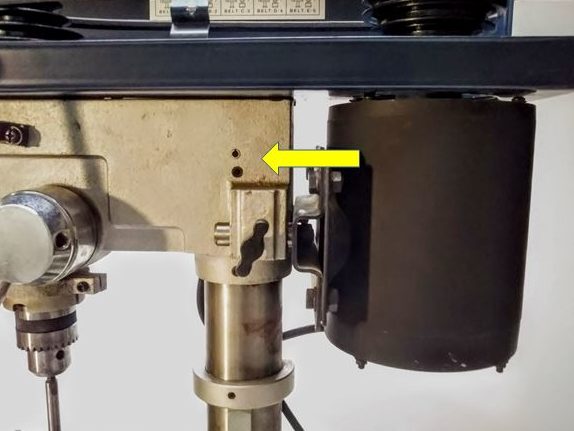

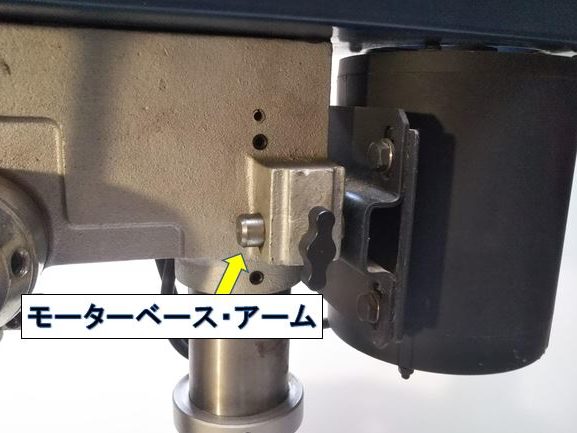

モーターベース・アーム部

アームを押し込む

ベルトを張る場合は、モーターベースのアームを押し込みながらベルト張り固定ノブを締め付け、モーター部の位置を固定します。

速度調整

ベルト位置と速度の関係

ベルトは水平に張る

ドリルビットの回転速度を変更するには、モーター側・スピンドル側のプーリーにかかっているベルトの位置を上下に移動して行います。

ベルトの張り位置がプーリーの溝の上部に行くほど高速になり、下に行くほど低速になります。

ベルト位置を移動するには、ベルトを緩めておきます。(前述のベルトを緩める方法を参照)

ベルトをプーリーの任意の位置にかけますが、必ずかける位置はモーター側とスピンドル側でベルトが水平になる様にします。(斜めに張らず、同じ高さにする)

ベルトの張り具合を調整しながらモーター部を固定します。(前述のベルトの張り方を参照)

テーブル位置調整

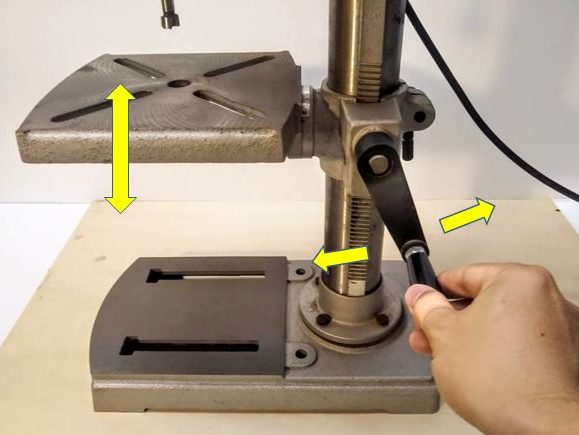

テーブルの上下・左右調整

テーブル位置固定レバーをゆるめる

テーブル昇降ハンドルを回す

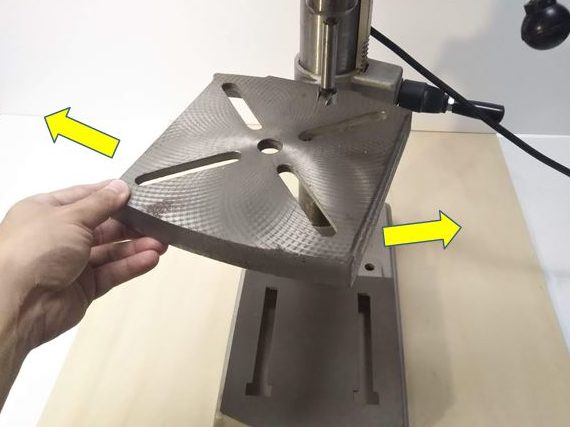

テーブルを左右に回転

テーブルの上下・左右位置の調整は、本体後方のテーブル位置固定レバーを緩めて行います。

テーブル昇降ハンドルを回して、テーブルの上下位置を調整します。

テーブルの左右方向はテーブル位置固定レバーが緩めてあれば、手で調整出来ます。

調整が完了したら、テーブル位置固定レバーを締め付け、テーブルを固定します。

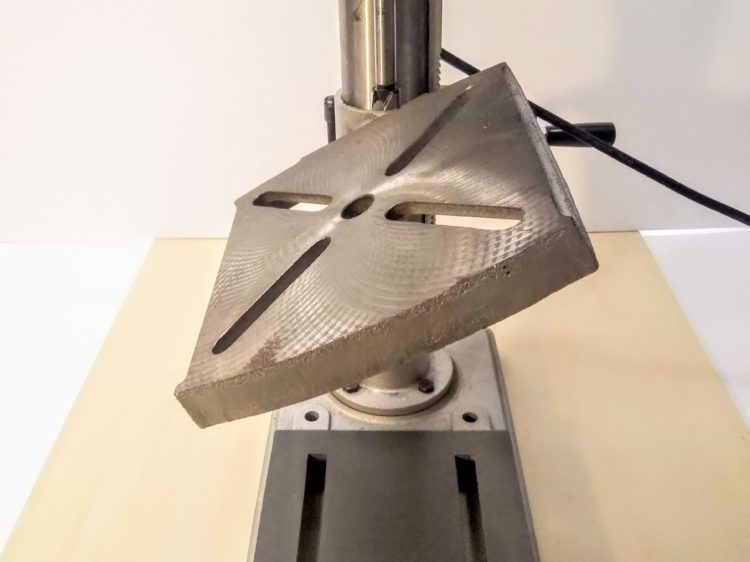

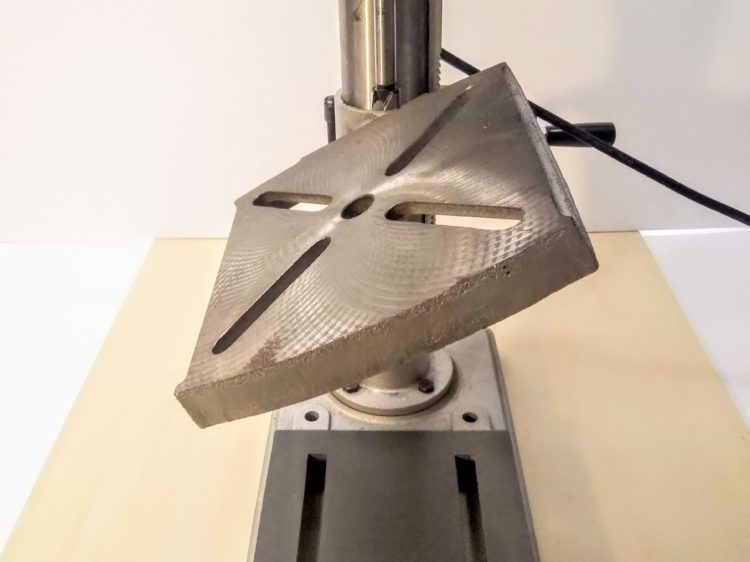

テーブルの傾斜調整

テーブルの傾斜

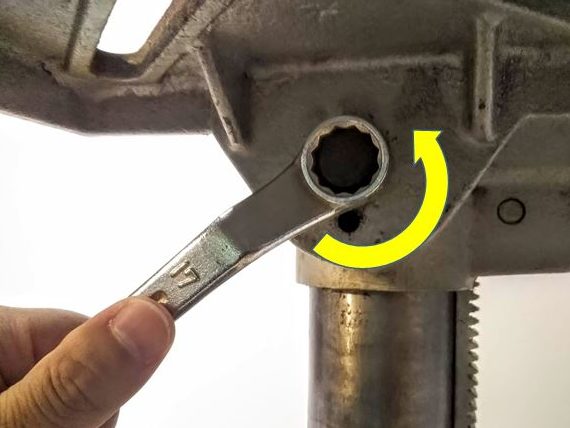

角度固定ピンとボルト

この機種(TB-2131)は、テーブルを傾斜する事が出来ます。

テーブル傾斜は、テーブルの裏側の角度固定ピンとボルトで行います。

角度固定ピンを締め付けていく

ナットを締め付けピンを露出させる

角度固定ピンのナットを締め付けてくと、ピンが手前に露出してきます。

締め付けが出来なくなるまで(ピンが出てこなくなるまで)、ナットを回します。

ピンをペンチで引き抜く

角度固定ピン

角度固定ピンのナット部分をペンチ等で掴んで、引き抜きます。

ボルトを緩める

傾斜角度目盛り

テーブルの傾斜

ボルトを緩めると、テーブルの傾斜が可能になります。

テーブル付け根の傾斜角度目盛りを目安に、任意の角度にセットしたら、ボルトを締め付けテーブルを固定します。

ボルトを仮締め

ナットの位置を戻す

角度固定ピンを差し込む

傾斜したテーブルを元に戻すには、ボルトを緩めたらテーブルを水平に戻し、ボルトを仮締めします。

角度固定ピンのナットを元の位置に戻しておきます。

角度固定ピンを元の差し込み穴に差し入れ、ハンマ等で打ち込んで抜けないことを確認します。

仮締めしたボルトを本締めしてテーブルを固定します。

バイス・自作テーブル

付属のバイス

テーブルにバイスを固定

加工材が金属等の場合、ドリルビットによって加工材が振り回される可能性があります。

その為、バイス(この機種では付属している)をテーブルに固定し、加工材を挟み込んで動かない様に固定する必要があります。

自作の作業テーブル

大きな面の材料に穴あけ加工を行う場合、ボール盤のテーブルは狭いので材料が不安定になりがちです。

さらに、木材などの材料を加工する場合、テーブル面が金属の為、材料に傷をつけてしまいます。

作業性の向上や加工の仕上がりを良くする為に、自作の作業テーブルをボール盤に取り付け使用します。

自作テーブルにはフェンスを設置

自作作業テーブルと本体テーブルを固定

自作作業テーブルにはフェンスを設置します。

自作作業テーブルは本体テーブルに沿って前後に移動可能で、任意の位置で固定出来る構造にします。

フェンスを設置する事で安定した作業が出来、テーブル(フェンス)が前後に移動する事で、フェンスとドリルビットの間隔を設定することが可能になります。

ボール盤による加工方法

止め穴加工

止め穴

丁番を取り付ける為の止め穴加工

止め穴加工は、部材の厚みの途中まで穴あけを行う(貫通させない)加工です。

ダボ穴(ダボによる接合・棚ダボなど)や丁番の取付け用の掘り込みなど、垂直の精度が求められる止め穴加工は、自作作業テーブルをセットしたボール盤で行うのが良いです。

テーブル位置固定レバーをゆるめておく

ドリルビットを下限まで下げる

チャックにドリルビットを装着したら、テーブル位置固定レバーを緩めて、テーブルを昇降できる状態にしておきます。

切込みハンドルを手前に回し、ドリルビットを下限まで下げます。(テーブルとビットが当たらない様にテーブルを下げておきます)

深さの墨線にドリルビットを合わせる

加工材には、側面に穴の深さを印した墨線を引いておきます。

ドリルビットを下限まで下げた状態が加工材の墨線(穴の深さ)と合う様に、テーブル昇降ハンドルを回してテーブルの高さを調整します。

調整が出来たらテーブル位置固定レバーを締め付け、テーブルの高さを固定します。

加工材をフェンスに押し当てる

テーブルを前後に動かす

加工材をテーブルのフェンスに押し当てます。

ドリルビットのセンターが止め穴の墨位置にピッタリ合う様に、テーブルを前後に動かし調整・固定します。

止め穴加工

止め穴

同じ深さ・同じ位置の止め穴

スイッチを入れ、ドリルビットの回転が安定したら、加工材をしっかりと固定しテーブル昇降ハンドルを回して切削していきます。

ドリルビットを下限まで下げたら、スイッチを切らず回転したままテーブル昇降ハンドルを戻し、ドリルビットを引き上げ、止め穴加工の完成です。

(加工材からドリルビットを引き上げる時にスイッチを切ると、加工材にドリルビットが引っかかってしまう事があるので、回転させたまま引き上げます)

テーブルの高さ・前後位置を変えなければ、加工材をフェンスに押し当て左右に移動する事で、同じ深さ・同じ位置の止め穴がいくつもあける事が出来ます。

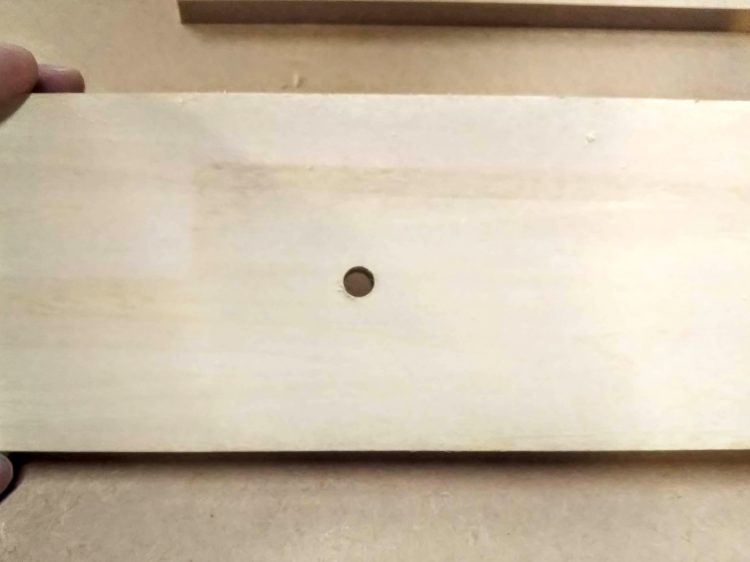

通し穴加工

加工材の下に捨て板を入れる

ドリルビットの下限を設定

通し穴加工は、部材に貫通する穴をあける加工です。

長い通し穴などは、電動ドライバーでは真っ直ぐ正確にあける事は難しく、ボール盤を使用した方が精度の高い通し穴をあけることが出来ます。

通し穴加工をするには、加工材の下に捨て板を入れ、加工材と捨て板を一緒に穴をあけていきます。

ドリルビットの下限位置が、加工材を確実に貫通する・かつテーブルに届かない位置(捨て板の厚み内に収まる)になる様、テーブルの高さを調整・固定します。

通し穴加工

通し穴加工完了

通し穴

フェンスに加工材を押し当て、テーブルを前後に動かし、通し穴をあける位置にドリルビットのセンターが合う様に調整・固定します。

スイッチを入れ、加工材と捨て板を一緒に穴あけします。

捨て板を敷いてある為、バリが出ずらく綺麗で正確な垂直の通し穴をあける事が出来ます。

ボール盤で使用するドリルビット

木工用ドリル

木工用ボアビット

鉄工用ドリル

ボール盤に使用可能なドリルビットは様々な種類があります。

軸が六角のインパクトドライバー用ドリルビットや丸軸の鉄工用ドリルも、ボール盤のチャックに装着出来るので使えます。

加工材料が木材の場合は、木工用ドリルビットは勿論、鉄工用ドリルも使用出来ます。

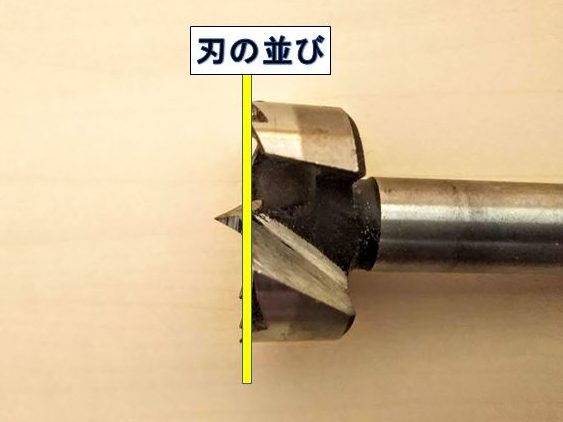

センター錐

鉄工ドリルの先端部分

木材に穴あけする場合は、センター錐があるドリルビットを使用すると、加工材のセットがしやすく加工時もズレが出にくいです。

刃の並びが平らに並んでいる

止め穴加工をする際には、切削刃が平らに並んでいる ”ボアビット” が適しています。

螺旋形状のドリルビットに比べて、ボアビットの切削刃は平らに並んでおり、止め穴の底を平らに綺麗に仕上げる事が出来ます。

センター錐がねじ形状

ドリルビット側に加工材が引きつけられる

木工用ドリルビットには、センターの錐がねじの形状になっているものがあります。

電動ドライバ―で使用すると、ねじ形状の錐が切削方向へ食い込んで誘導していくので、ドリルビットを押し込む力を補助してくれて作業性が良くなります。

しかし、ボール盤で使用しようとすると、加工材がドリルビット側へ引きつけられ、ボール盤のテーブルから持ち上げられてしまうことがあります。

ボール盤では、センター錐がねじ形状のドリルビットは使用しないようにします。

まとめ

今回は、ボール盤の構造と使い方について説明しました。

ボール盤はシンプルな構造で、可能な加工作業も垂直方向の穴あけ(傾斜の穴あけも可能)がメインの電動工具になります。

しかし、ボール盤は簡単に精度の高い垂直の穴をあけることが出来るので、ダボ穴(ダボによる接合・棚ダボなど)、丁番(スライド丁番など)の下穴などの穴あけ加工に必要な電動工具です。

今回使用したボール盤の現行モデル(京セラ製)はコチラになります。⇨

ぜひ、参考にしてみてくださいね。