木工DIYで部材どうしを接合する時、ビスや釘、木ダボなどを使用する事が多いと思います。

ビスや釘を使用するとどうしてもその頭が表にでて外観が良くなかったり、木ダボを使用しての接合は精度を出すのが難しいです。

そんな接合時の悩みを解決し、スッキリとした外観の仕上がりで簡単に精度の高い接合 “ビスケットジョイント” を可能にしてくれる電動工具が “ジョイントカッター” です。

今回はプロも愛用している “ジョイントカッター” の構造と使い方について説明いたします。

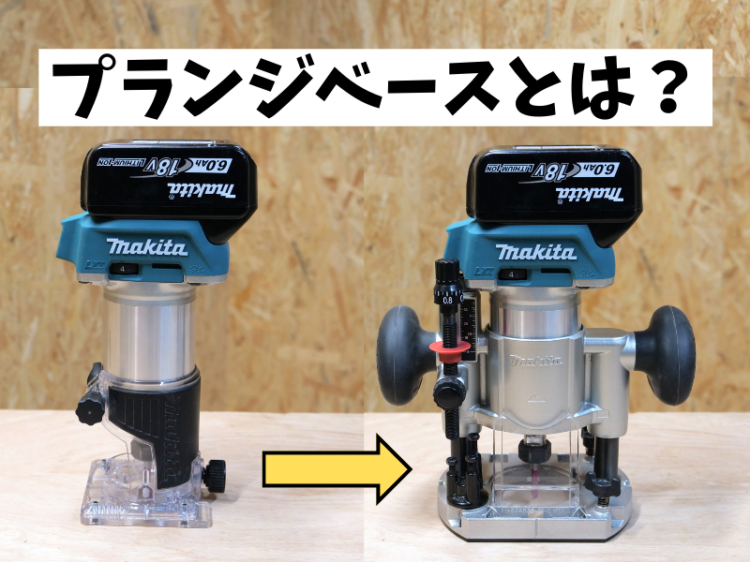

ジョイントカッターとは?

本体を押し込みカッターの刃を出す

部材に当てて押し込む

半月状の溝

ジョイントカッターとは、ビスケットジョイントの為の溝をほる専用の電動工具です。

円盤状のカッターを回転させながら押し出し、半月状の溝をほることが出来ます。

ビスケット

ビスケットジョイントは、ビスケットと呼ばれるブナ材等を圧縮して作られた接合パーツを使用した接合方法です。

ビスケットを差し込む

コーナージョイント

ジョイントカッターで溝を切削した後、接着剤を塗布し、溝へビスケットをはめ込み部材同士を接合します。

ビスケットが接着剤の水分を吸って膨張する事により、強固な接合が出来ます。

様々なジョイント(コーナー、T型、エッジなど)に用いられ、精度の高い接合が可能です。

ビスケットジョイントを用いた実例はこちら➩

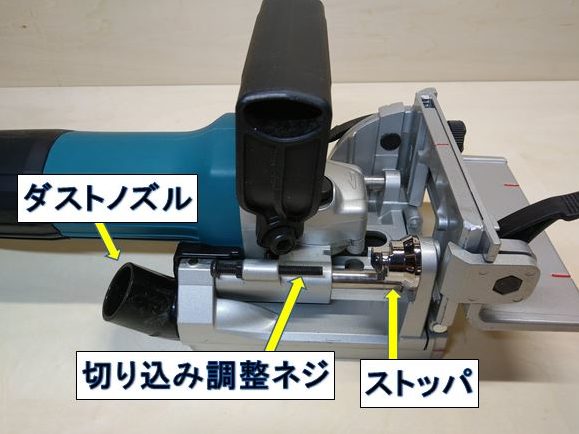

今回はマキタ製のジョイントカッター “PJ7000” を使用し、構造と使い方について説明します。

各部名称

ジョイントカッター 各部名称

ジョイントカッター 各部名称

ジョイントカッター 各部名称

ジョイントカッター 各部名称

スライドスイッチ

I側へスライド

ロック状態

この機種は電源スイッチが本体左側面にあり、前方(I側)へスライドさせると入り、カッターが回転します。

奥まで押し切るとロック状態になり、連続運転になります。

電源を切るには、スイッチの後方を押し後方(O側)へスライドさせると切れます。

切り込み深さ設定

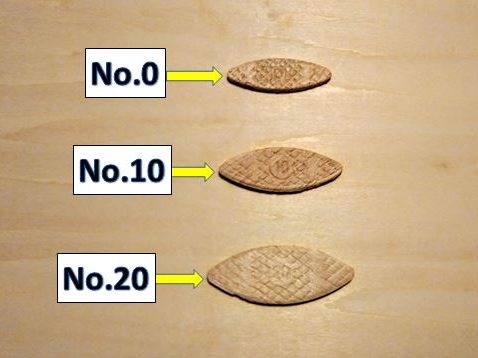

ビスケット各種

ビスケットには三種類の大きさがあり、それぞれナンバーが印されています。

- No. 0 長さ・47mm×幅・15mm

- No. 10 長さ・53mm×幅・19mm

- No. 20 長さ・60mm×幅・23mm

(全て厚み4mm)

ビスケットのサイズに応じて溝の切り込み深さを調整する必要があります。

▼印に合わせる

ストッパに突き当たる

六角ナット

ストッパを回転させ、ストッパのNo.を使用するビスケットのNo.と同じになる様に▼印に合わせます。

ジョイントカッターを前方に動かすと、切り込み調整ネジがストッパに突き当たり、それ以上カッターが出ないことによりビスケットの各サイズに合う溝をほることが出来ます。

この機種のストッパには6種類のNo.が印されており切り込み深さは次の様になります。

| ストッパNo. | 0 | 10 | 20 |

| 切り込み深さ(mm) | 8.0 | 10.0 | 12.3 |

| 使用ビスケットNo. | 0 | 10 | 20 |

| ストッパNo. | S | D | MAX |

| 切り込み深さ(mm) | 13.0 | 14.7 | 20.0 |

ビスケット用の溝より深い溝も切り込めます。

実際に切り込んだ溝が所定の数値と異なる場合は、六角ナットを緩めて切り込み調整ネジを回し調整します。

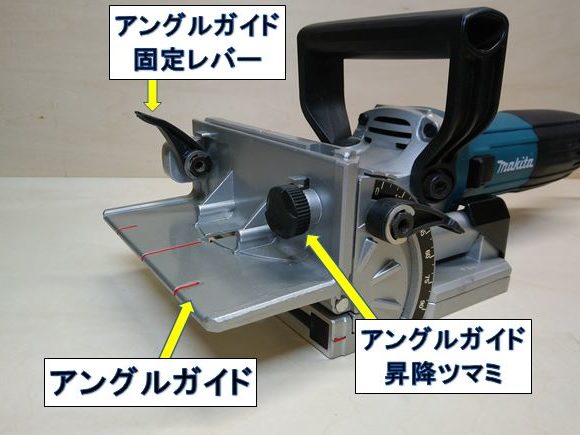

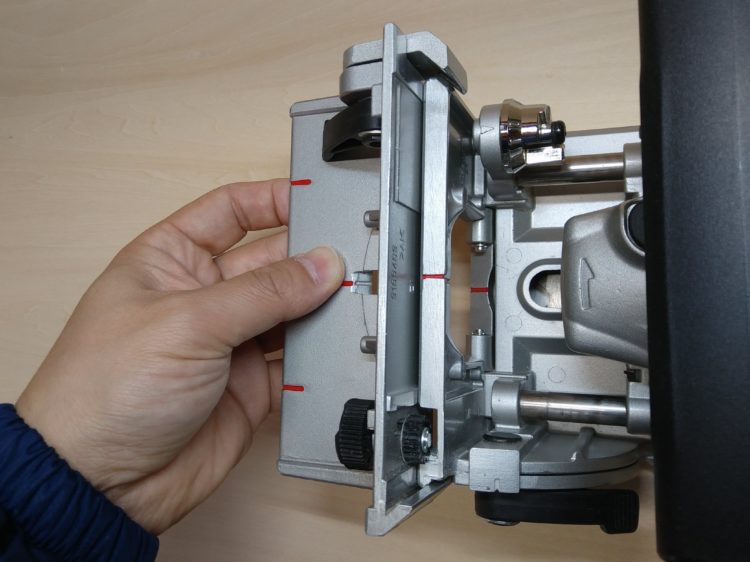

アングルガイド

アングルガイドは部材の厚さの中心や任意の位置に溝をほる際に使用します。

アングルガイド本体

昇降ギア溝

アングルガイドを差し込む

アングルガイドはジョイントカッター本体とは別になっており、使用時に取り付けます。

フェンスのギア溝にアングルガイドの昇降ツマミのギアをかませるように差し込み取り付けます。

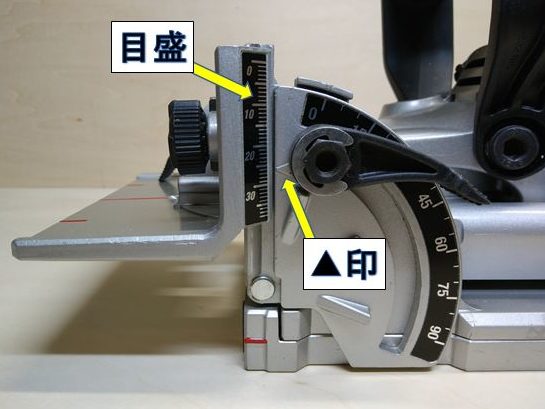

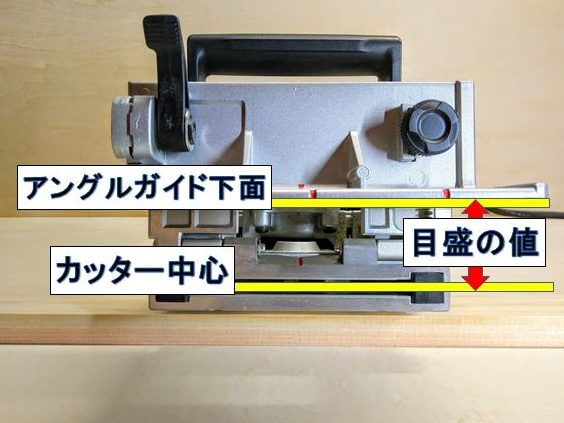

アングルガイドの目盛り

目盛の値

フェンスに印されている▲印が指すアングルガイドの目盛りの数値は、部材の表面からカッターの中心までの寸法(アングルガイドの下面からカッターの中心までの距離)を表しています。

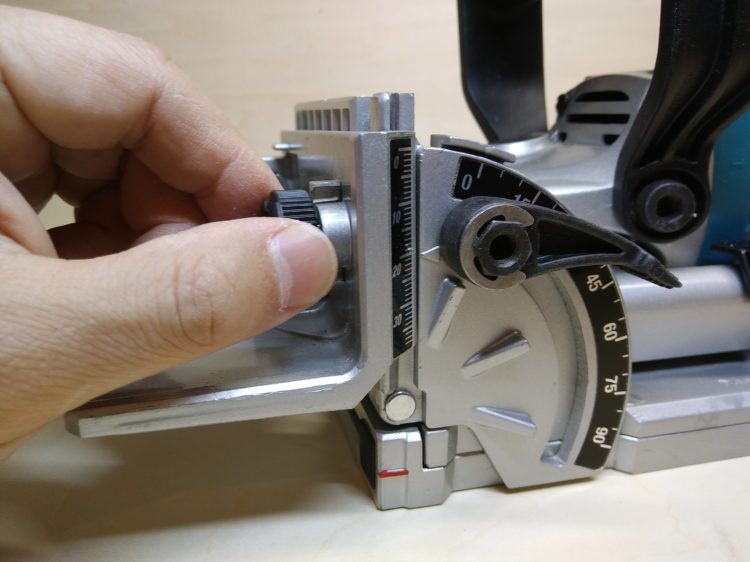

ツマミを回す

固定レバーを上げる

アングルガイド昇降ツマミを回し目盛りを任意の数値に設定したら、固定レバーをあげセッティング完了です。

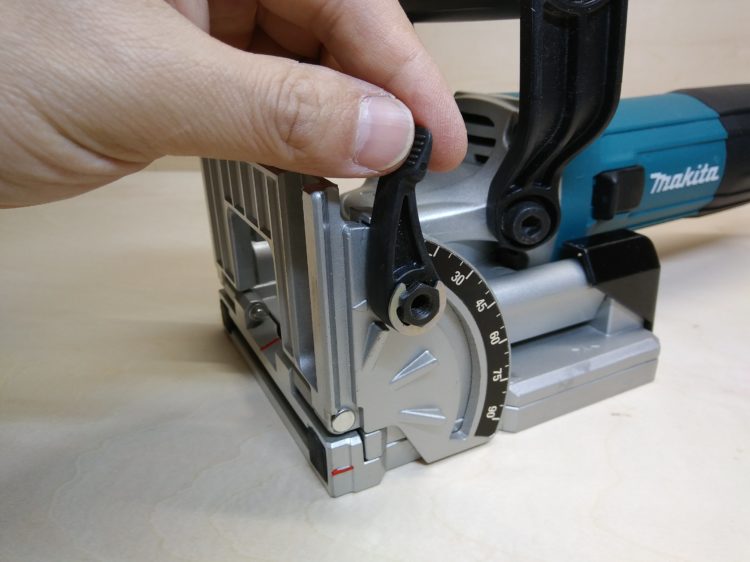

フェンス

フェンス

固定レバーを解除

任意の角度に調整可能

ビスケットジョイントの溝を部材の厚さの中心や任意の位置にほらなくてもいい場合、アングルガイドを外してフェンスをガイドにします。

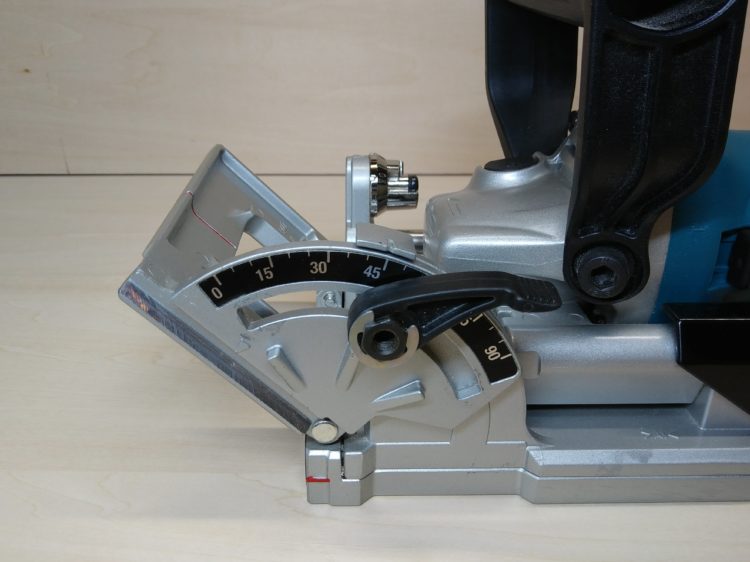

フェンスは固定レバーを解除すると90度まで倒すことが出来、傾斜面の溝加工が可能です。

角度目盛を合わせる

フェンスを90度倒す

フェンスの角度をセットする際は、本体の切り込み部分に角度目盛りを合わせ固定レバーを締めます。

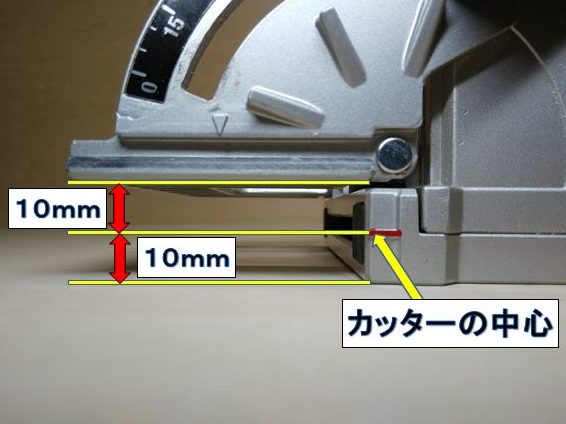

フェンスを90度倒すと、アングルガイドの様に使う事が出来ますが、フェンス面からカッターの中心までの寸法は10mmで変えることは出来ません。

ブレードカバー面(本体の裏側)からカッターの中心までの寸法も10mmになります。

セットプレート

セットプレート

セットプレートをはめ込む

セットプレート取り付け完了

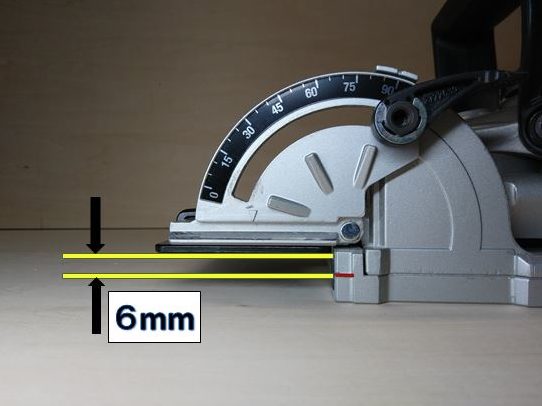

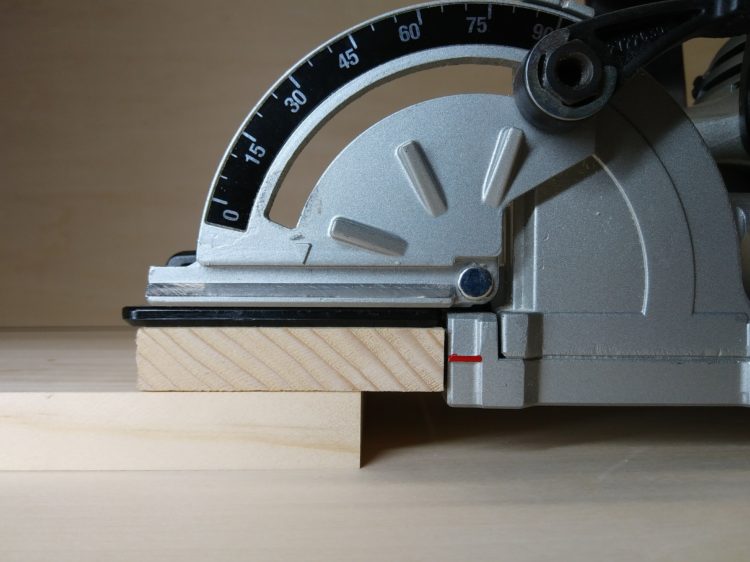

薄板にビスケットジョイントの溝をほる場合、通常はアングルガイドを使用しますが、フェンスにセットプレートをはめることでアングルガイドを使用せずに溝加工(特に薄板)が可能です。

カッター中心までの距離

薄板へ溝加工

フェンスを90度倒しアングルガイドと同じ使い方をすると、セットプレートの厚みが4mmなので、セットプレートの下面からカッター中心までの距離は6mmになります。

薄い板にもアングルガイド無しで溝加工が出来ます。

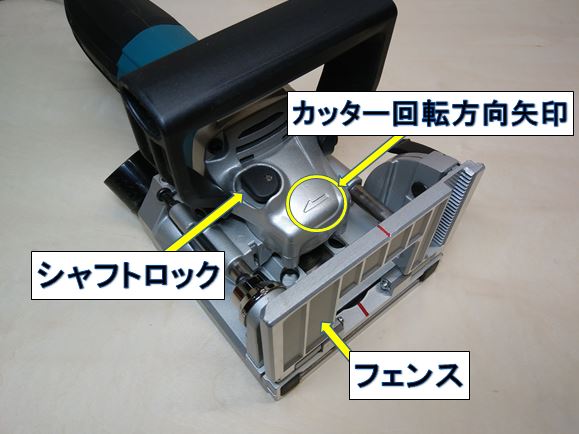

カッターの脱着

ツマミネジを緩める

ブレードカバーを開きます

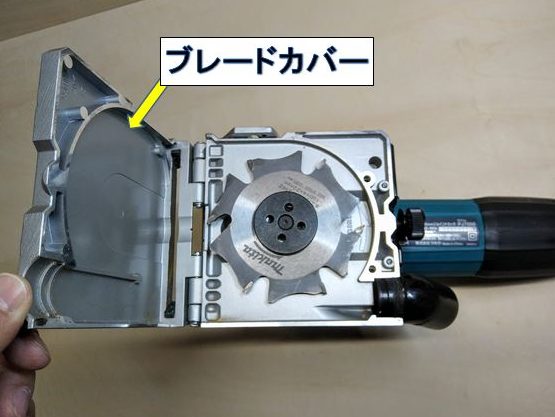

カッターを取り外すには、本体をひっくり返し、ツマミネジを緩めてブレードカバーを開きカッターを露出させます。

ロックナットレンチ

ロックナット緩める

カッター取り外し

シャフトロックを押して回転軸を固定したら、ロックナットレンチでロックナットを緩めて外すと、カッターを取り外す事が出来ます。

インナフランジ外せます

カッターの取り付け穴の径

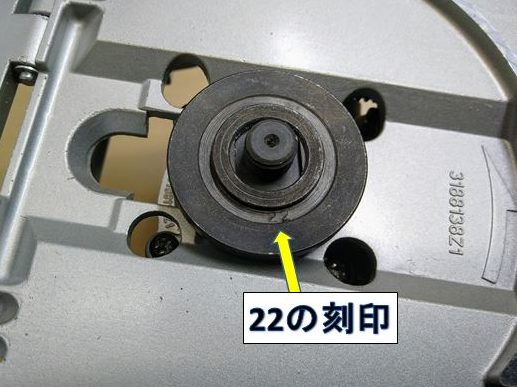

22の刻印

カッターを取り外すとインナフランジが現れます。(取り外せます。)

カッターの取り付けは、インナフランジ・カッター・ロックナットの順で行います。

カッターの取り付け穴は22mm径になっていて、インナフランジの「22」が刻印されている側の出っ張りがピッタリはまる様になっています。

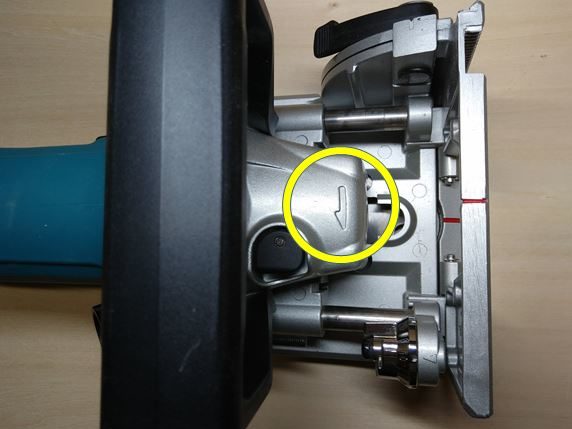

本体表の矢印

本体裏面の矢印

カッターの矢印

本体表・裏面の矢印方向とカッターの矢印方向を合わせて取り付けます。

センターマーク・集塵機能

フェンス内側センターマーク

アングルガイドセンターマーク

ブレードカバー側センターマーク

部材の墨線に合わせるセンターマークが、フェンス・アングルガイド・ブレードカバーに赤色で印されています。

カッターの厚みの中心

本体前方の側面には、カッターの刃厚の中心を赤色で示してあり、ブレードカバー面から10mmの位置です。

ダストノズル

集塵機連結

ダストノズルにはダストバックや集塵機を取り付けられる様になっており、衛生的に作業する事が出来ます。

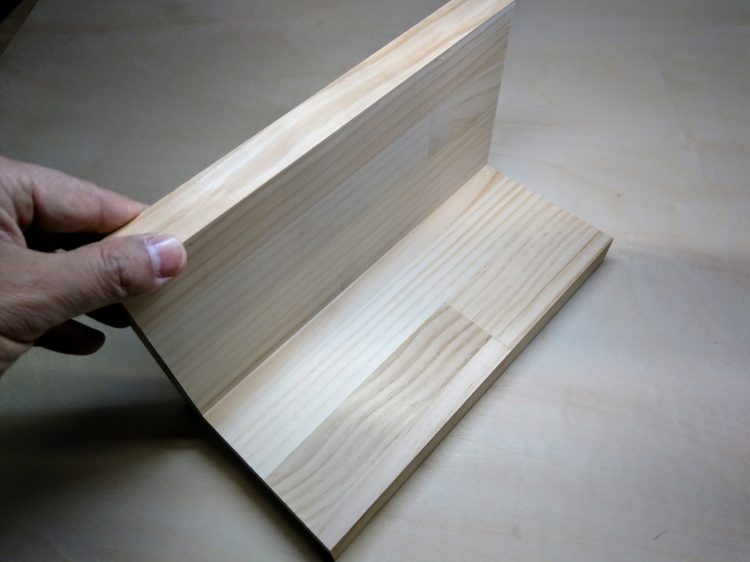

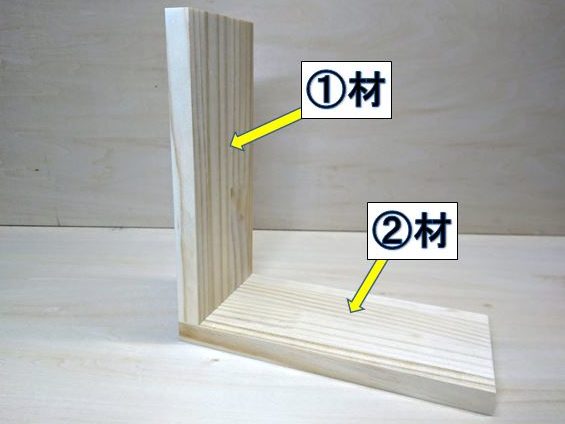

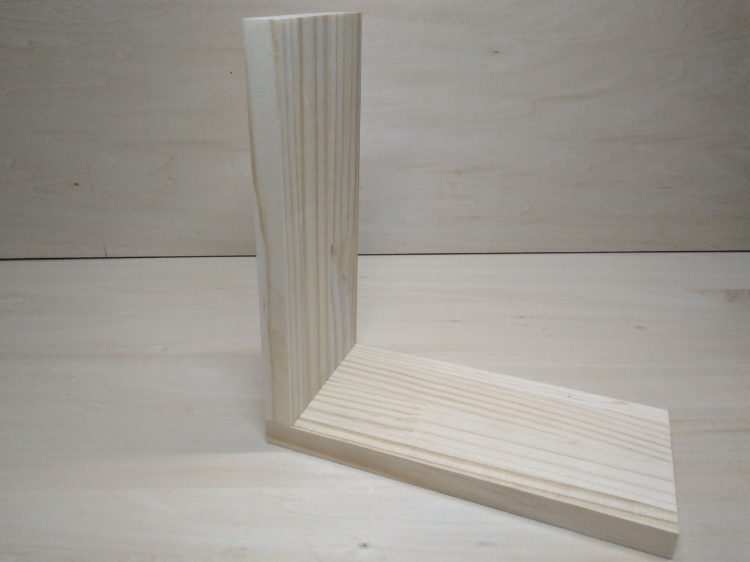

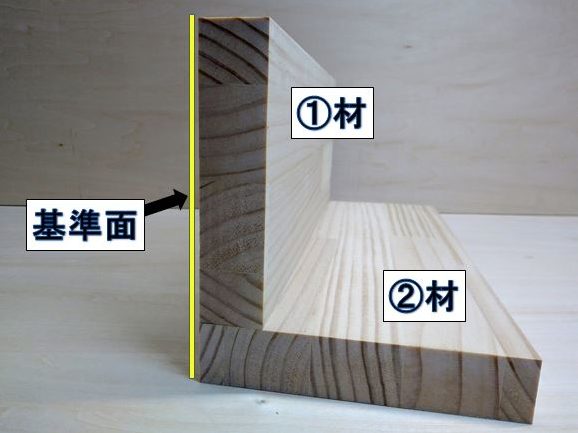

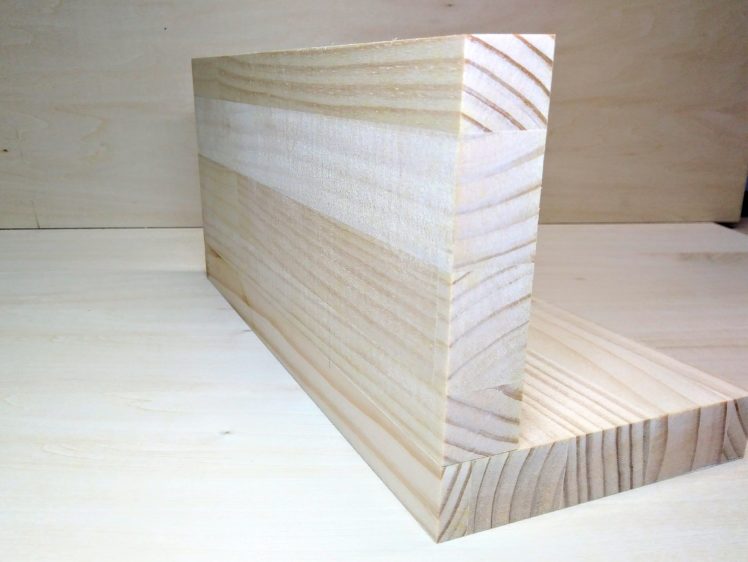

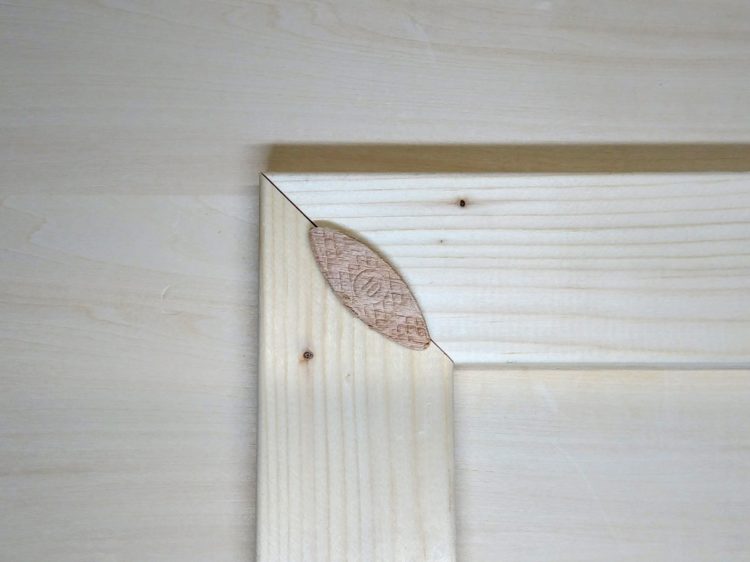

コーナージョイント

コーナージョイント

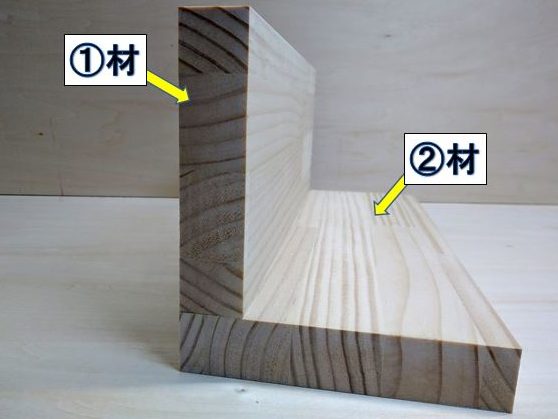

部材をL型に接合する事をコーナージョイントといいます。

ビスケットによるコーナージョイントは、部材の木口(または木端)と平面部分にそれぞれに溝をほり、ビスケットをはめ込み直角に接合します。

箱(箱物家具)などのコーナーの接合に用いられ、ビスや釘の頭が見える事もなくすっきりとした見た目で精度の良い接合が可能です。

ビスケットの溝加工を木口(または木端)面に行う部材を①材、平面に行う部材を②材として説明していきます。

アングルガイドによる加工

基準となる面

溝の中心線

部材の中心や任意の位置に溝をほる場合はアングルガイドを使用します。

L型の外側面がアングルガイドを当てる基準の面(①材の平面・②材の木口面)になります。

基準の面に2つの部材をまたぐ様に、ビスケットの溝の中心線を墨付けします。

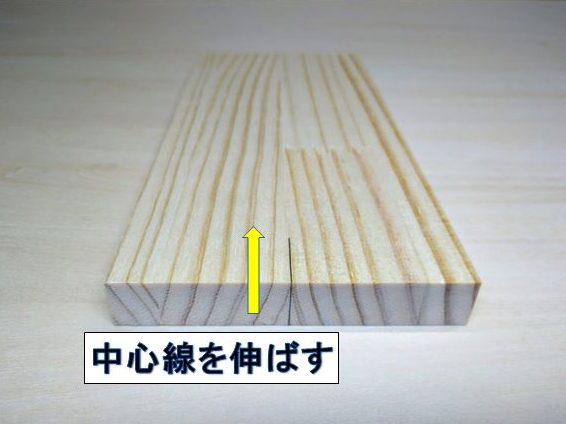

中心線を伸ばす

②材の木口に墨付けした中心線を、溝をほる平面側に伸ばして墨付けしておきます。

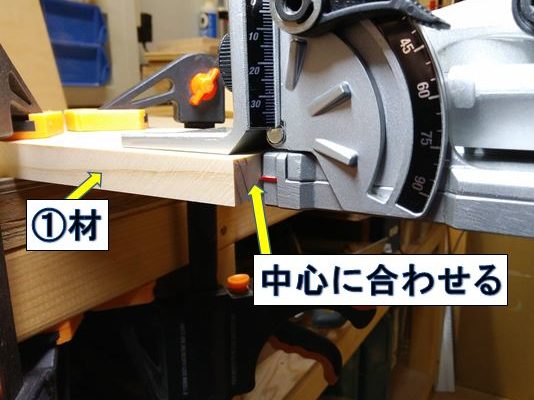

カッターの中心を合わせる

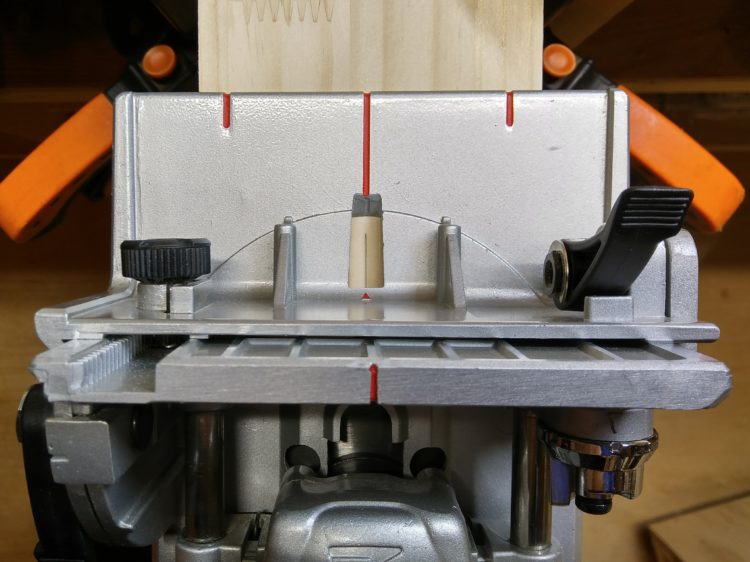

センターマークを合わせる

①材の木口に溝加工していきます。

基準の面を上向きにて作業台にクランプで固定します。

固定した①材の基準の面(上側の面)にアングルガイドを当て、昇降ツマミを回してカッターの中心が①材の厚みの中心に来るように調整します。

アングルガイドの調整が済んで固定レバーで固定したら、センターマークを①材の墨線に合わせます。

溝切削

①材溝加工完了

ジョイントカッターを①材にピッタリと密着させ、センターマークと墨線がずれ無い様に慎重に溝をほっていきます。

調整ネジがストッパに当たるまで押し込んだら、ゆっくり戻します。

①材木口に溝加工が完了しました。

②材を作業台に固定

垂直に当てる

②材の平面部に溝加工していきます。

①材と接合する面を上向きに、木口(基準面)を手前側にして作業台に固定します。

基準の面となる木口面にアングルガイドを当てるので、②材の平面部に対してジョイントカッターが垂直に当たることになります。

両部材とも基準の面から同じ距離で溝加工する為、アングルガイドの設定は①材の溝加工の固定したままで変えません。

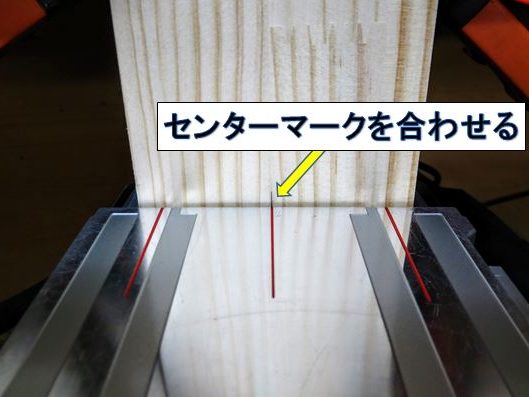

センターマークを合わせる

傾き・ズレ無い様に切削

②材の溝加工完了

木口の墨線は操作上見にくくセンターマークが合わせずらいので、平面部に伸ばしておいた墨線とブレードカバー面のセンターマークを合わせます。

②材の木口・平面とアングルガイド・本体をしっかりと密着させ、溝加工します。

接着剤塗布しビスケットをはめ込む

クランプで圧締

木工接着剤を両部材に塗布しビスケットをはめ込んで接合します。

クランプで圧締し、はみ出た接着剤をしっかりふき取り乾燥させます。

コーナージョイント完成

角部分ピッタリに合ってます

コーナー部分がピッタリに接合出来ます。

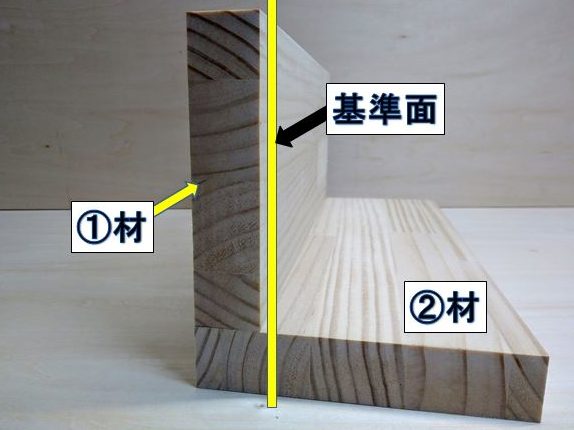

フェンスによる加工

ビスケットの溝を部材の厚さの中心や任意の位置に入れなくてもいい場合は、フェンスを使用する方法が2種類あります。

木端と平面のコーナージョイント

フェンスによる加工には、ビスケットの溝加工を①材の木口ではなく木端面に行うケースで説明していきます。

従って溝加工を木端面に行う部材を①材、平面に行う部材を②材とします。

フェンスを90度倒して加工

フェンスを90度倒します

基準面

フェンスの固定用レバーを緩め90度倒します。

90度倒すことでアングルガイドと同じ使い方(フェンス面からカッター中心までの距離は固定)が出来ます。

基準面はL型の外側(①材は平面、②材は木端面)になります。

①材の木端に溝加工

②材の平面に溝加工

溝加工の行程はアングルガイドを使用する場合と同じになります。

①材を基準面を上にして作業台に固定します。

フェンスを①材の基準面にピッタリと密着させ、墨線にセンターマークを合わせたら溝をほっていきます。

②材を①材と接合する面を上向きに、木端(基準面)を手前側にして作業台に固定します。

ジョイントカッター本体垂直に立てて、フェンスを②材の基準面(木端面)に密着させ墨線にセンターマークを合わせたら、溝をほっていきます。

両部材に溝がほれたら木工接着剤塗布・ビスケットを差し込み・圧締したら接合完了です。

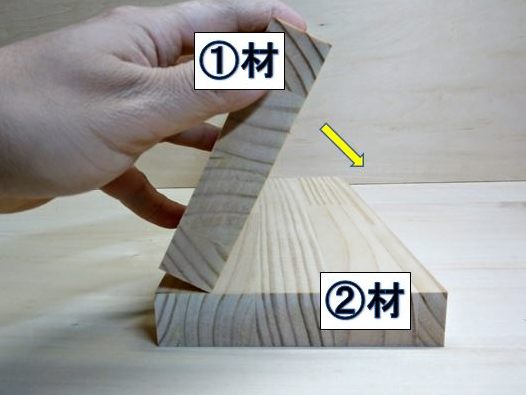

フェンスを直角に立てたまま加工

フェンスを垂直に立てて使用

基準面

フェンスを垂直に立てたまま溝加工します。

基準面はL形の内側面(①材は内側の平面、②材は木端から①材の厚み分内側の位置)になります。

L型外側に溝中心墨

②材の内側に墨線を伸ばす

基準面はL形の内側ですが、溝の中心線はL型の外側面に墨付けします。

両部材にまたぐ様に墨付けしたら、②材の内側の面に墨線を伸ばします。

①材・②材内側どうしを合わせる

①材の厚みずらす

作業台に固定

本体のベース面(ブレードカバー面)と基準面が同一面上にある状態で溝加工しますが、部材をガイドとして使用します。

①材と②材の内側どうしを合わせます。

②材の木端から①材の厚み分ずらして作業台に固定します。

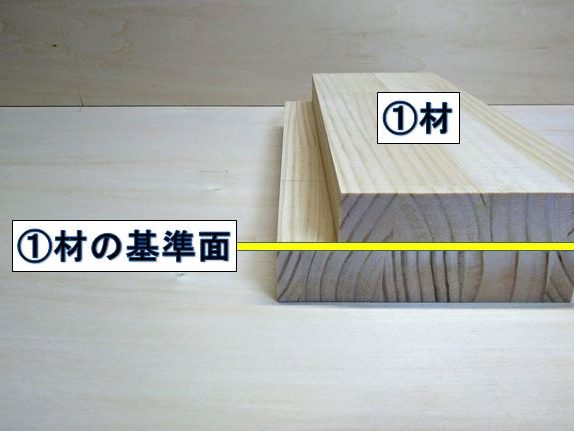

①材の基準面

②材面をガイド面として使用する

①材の木端に溝加工します。

①材・②材の内側面を合わせて固定してあるので、①材の基準面は②材の内側面と同一面となります。

②材の内側面をガイドとして本体のベース面(ブレードカバー面)を当てます。

溝切削加工

①材木端溝加工完了

墨線にセンターマークを合わせ溝を切削します。

①材の木端面に溝加工が完了しました。

②材の基準面

①材の木端面をガイドとして使用

②材の内側平面に溝加工します。

②材の基準面は①材の木端面と同一面になります。

①材の木端面をガイドとして本体のベース面(ブレードカバー面)を当てるために本体を垂直に立てます。

溝切削加工

②材の平面に溝加工完了

①材の木端面に本体ベース面をピッタリ当て、墨線にセンターマークを合わせたら溝切削します。

②材平面に溝加工が完了しました。

ビスケットはめ込む

コーナージョイント完了

ビスケットをはめ込むと、墨線にずれなく精度の高い接合が出来ます。

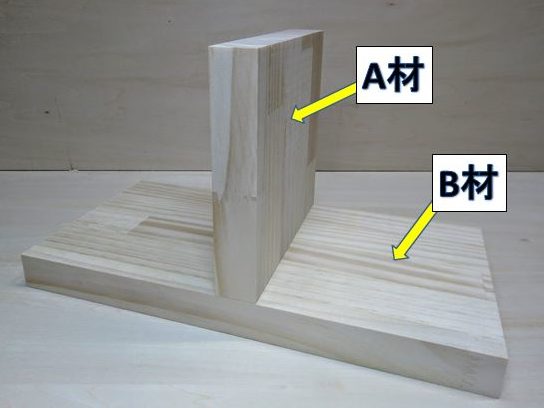

T形ジョイント

T形ジョイント

部材をT字形に接合するのが、T形ジョイントです。

ビスケットによるT形ジョイントは、部材の平面と木口(または木端)に溝をほり、ビスケットをはめ込みT字形に接合します。

棚板や仕切り板の接合によく用いられます。

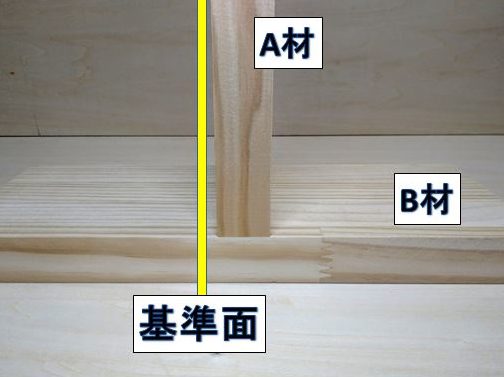

ビスケットの溝加工を木口(または木端)面に行う部材をA材、平面に行う部材をB材として説明していきます。

アングルガイドによる加工

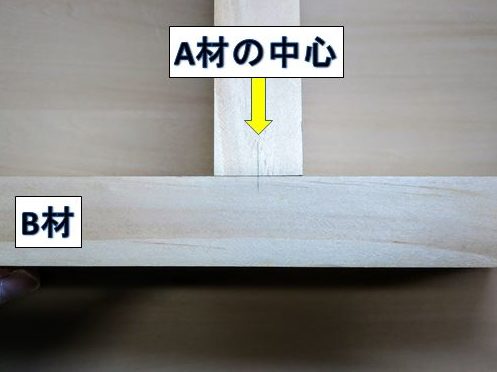

A材厚の中心

アングルガイドを使用し、A材の厚みの中心に溝加工し接合していきます。

A材の厚みの中心線を墨付けし、接合位置にセットしたB材に中心線を延長して墨付けします。

B材平面に墨線を引く

溝の中心墨

B材の木端の墨線(A材の中心線を延ばした墨線)から平面に墨線を延ばします。

A材とB材の平面に溝の中心を墨付けします。

中心線とカッター位置の印を合わせる

溝切削

A材の溝加工完了

A材を作業台に固定し、木口に溝加工します。

アングルガイドの昇降ツマミを回して、厚みの中心線とジョイントカッター横のカッター中心位置の印を合わせます。

アングルガイドを固定したら、A材の平面に墨付けした溝の中心墨にアングルガイドのセンターマークを合わせ溝切削します。

アングルガイドをA材の平面にしっかりと密着させて切削します。

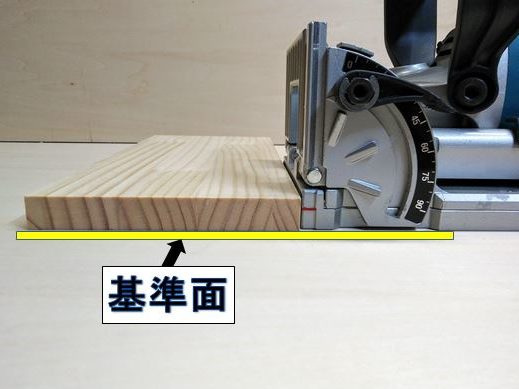

カッターの中心線を合わせる

カッターの中心線を合わせる

センターマークを合わせる

B材を作業台に固定し、平面に溝加工をしていきます。

アングルガイドを外しフェンスが直角のまま、B材に垂直に当てます。

左右のカッター中心線をB材の平面の墨線に、センターマークを溝の中心墨にそれぞれ合わせます。

溝切削

B材に溝加工完了

カッター中心線・センターマークとB材の墨線がずれないように溝切削していきます。

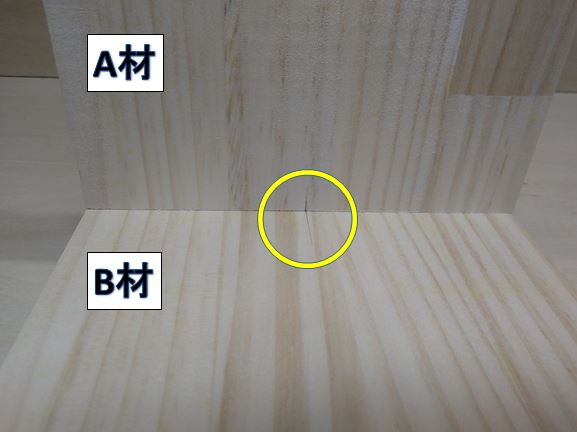

ビスケットをはめ込み接合

墨線がピッタリ合ってます

ビスケットをはめて接合すると、A・B材の墨線がピッタリと合っています。

フェンスによる加工

A材の平面を基準の面とする

A材とB材の際に墨線を引く

溝幅の中心線の墨

ビスケットの溝をA材の厚みの中心や任意の位置に入れなくてもいい場合はフェンスを使用し溝加工します。

A材の平面のどちらか片方を基準の面とし、溝加工時はたえずジョイントカッター本体のベース面(ブレードカバー面)が基準面と同一面上にある様にします。

B材の平面・木端面に基準面の位置を墨付けします。

溝幅の中心線をA・B材に墨付けします。

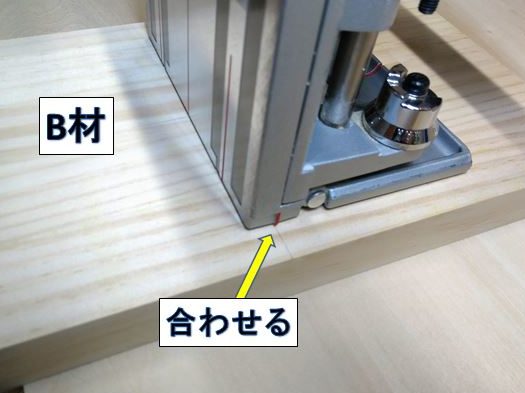

A材基準面とB材接合側平面を合わせる

作業台に固定

A材基準面とB材接合側平面を合わせます。

A材はB材の墨線(基準面の位置を印した線)に合わせ、作業台に固定します。

B材平面をガイドにして切削

A材の木口に溝加工完了

A材の木口に溝加工します。

A材の基準面がB材の平面と同一平面になっているので、B材の平面をガイドとして本体のベース面(ブレードカバー面)を密着させ溝切削していきます。

A材の木口に溝がほれました。

A材の木口面をガイドに溝切削

B材に溝加工完了

B材の平面に溝加工します。

A材はB材の墨線(基準面の位置を印した線)に合わせて固定してあるので、A材の木口面が基準面になっています。

本体を垂直に立て、A材木口面をガイドとしてベース面(ブレードカバー面)を密着させ溝切削していきます。

B材の平面に溝がほれました。

ビスケットをはめ込む

墨線ピッタリに接合出来ました

ビスケットをはめ込み接合すると、墨線ピッタリに組み上げる事が出来ます。

板のはぎ合わせ(エッジジョイント)

はぎ合わせ

幅の広い板材が必要な時は、何枚かの板材の木端どうしをはぎ合わせて(接着して)一枚の板にします。(エッジジョイントとも呼ばれます)

雇いざね継ぎなどはぎ合わせの方法は色々ありますが、ビスケットジョイントで行うと簡単で精度の高いはぎ合わせが出来ます。

墨線を引きます

溝の中心線の位置

ビスケットの溝の中心線を墨付けしていきます。

溝の中心線は、部材の端から50mm以上内側にし、間隔は100mm~150mmにします。

部材の端からの距離をあまりとらないと、端の部分まで溝がほれてしまいビスケットが露出してしまうので注意してください。

カッターの中心を合わせる

アングルガイドを密着させ切削

両部材に溝加工完了

部材の厚さの中心や任意の位置に溝をほる場合は、アングルガイドを使用します。

部材を作業台に固定し、カッターの中心が部材厚の中心になる様にアングルガイドの位置を調整します。

アングルガイドを部材に密着させ墨線にセンターマークを合わせ溝切削していきます。

ビスケットをはめ込み

エッジジョイント完成

ビスケットをはめ込みはぎ合わせると、平らな一枚の幅広な部材をつくることが出来ます。

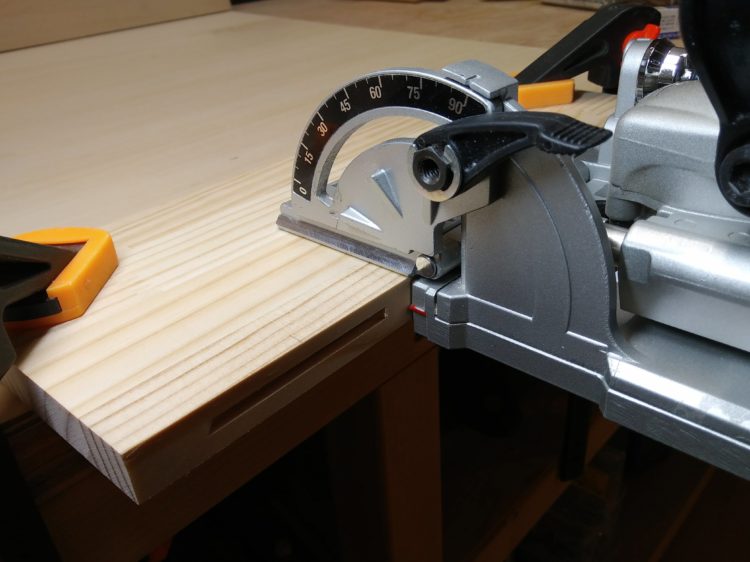

フェンスを90度倒して溝加工

フェンスを垂直にセットした際の基準面

部材の厚さの中心や任意の位置に溝をほらなくても場合は、フェンスを90度倒して行う方法と、フェンスを直角に立てて行う方法があります。

フェンスを90度倒して行う方法は、アングルガイドを使用する溝加工と同じやり方で、部材の上面を基準面としフェンスを当てて溝をほります。

フェンスを直角に立てて行う方法は、部材の下面が基準面(接している作業台面と同一面)になり、本体のベース面(ブレードカバー面)を部材下面と同一面(作業台面)に押し当てた状態で溝加工します。

2列の溝

厚い板を使用するテーブルの天板など、強度が必要な箇所のはぎ合わせには2列の溝をほって接合する場合があります。

フレームジョイント

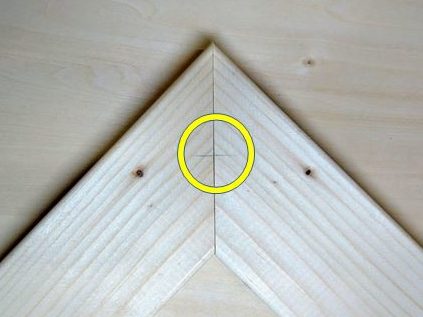

留め(45°)の木口どうしの接合

額縁や扉などの枠の接合をフレームジョイントといいます。

留め(45°)木口どうしのフレームジョイントにビスケットジョイントを用いると簡単に精度よく接合する事が出来ます。

ビスケットの使い方

溝中心墨線

ビスケットは部材の平面と平行にはめ込む使い方をします。

ビスケットの溝の中心線は部材の木口に対して直角になる様に墨付けします。

部材を作業台に固定

アングルガイドを使用して溝加工

部材の厚さの中心や任意の位置に溝をほる場合は、アングルガイドを使用します。

部材を作業台に固定し、カッターの中心が部材厚の中心になる様にアングルガイドの位置を調整します。

アングルガイドを部材に密着させ墨線にセンターマークを合わせ溝切削していきます。

フェンスを90°倒して溝加工

フェンスを直角に立てて溝加工

部材の厚さの中心や任意の位置に溝をほらなくても場合は、フェンスを90度倒して行う方法と、フェンスを直角に立てて行う方法があります。

フェンスを90度倒して行う方法は、アングルガイドを使用する溝加工と同じやり方で、部材の上面を基準面としフェンスを当てて溝をほります。

フェンスを直角に立てて行う方法は、部材の下面が基準面(接している作業台面と同一面)になり、本体のベース面(ブレードカバー面)を部材下面と同一面(作業台面)に押し当てた状態で溝加工します。

両木口に溝加工完了

ビスケットはめ込み

両部材の木口にそれぞれ溝がほれたら、ビスケットをはめ込み接合します。

ビスケットによるコーナージョイント

接合部平面

平面部分も平滑で精度の高いコーナージョイントが出来ます。

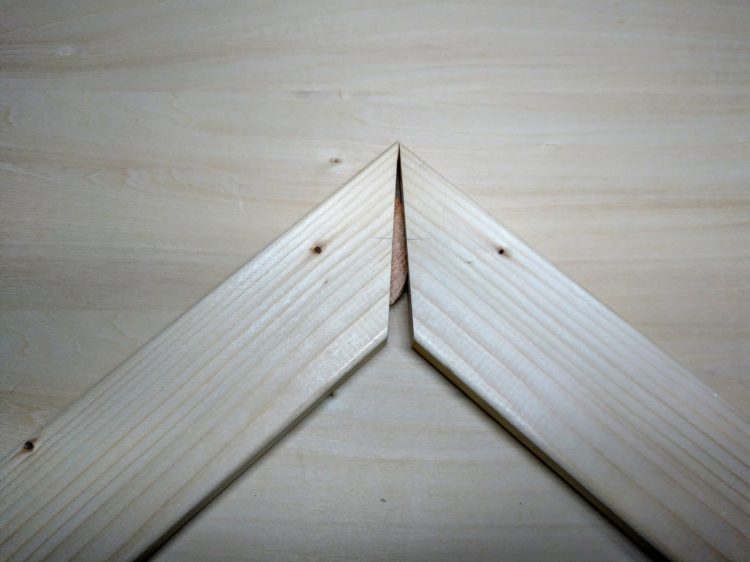

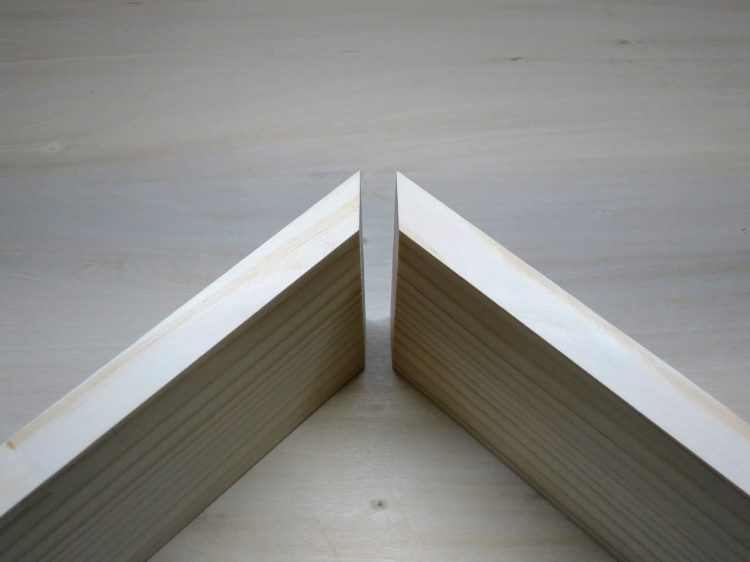

留め継ぎ(マイタージョイント)

留め継ぎ(マイタージョイント)

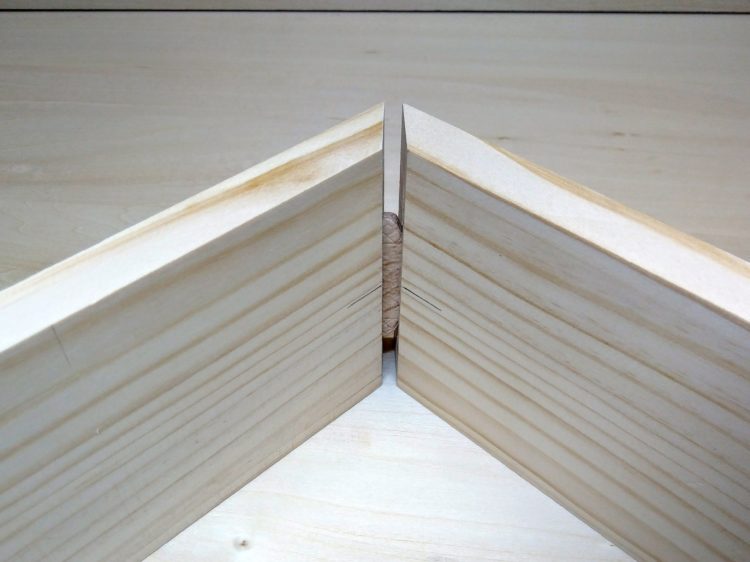

コーナージョイント(角部分の接合)では部材の木口と平面をビスケットで接合しましたが、同じ様に角を接合する方法に留め継ぎ(マイタージョイント)があります。

留め継ぎ(マイタージョイント)は、留め(45°)の木口どうしを接合する方法で、箱を組む際などに用いられます。

留め継ぎ(マイタージョイント)もビスケットジョイントで行えば、簡単に精度の高い接合が出来ます。

ビスケットは木端に対して垂直方向に使う

留めの木口面に対し直角にはめ込む

内側に溝の中心墨

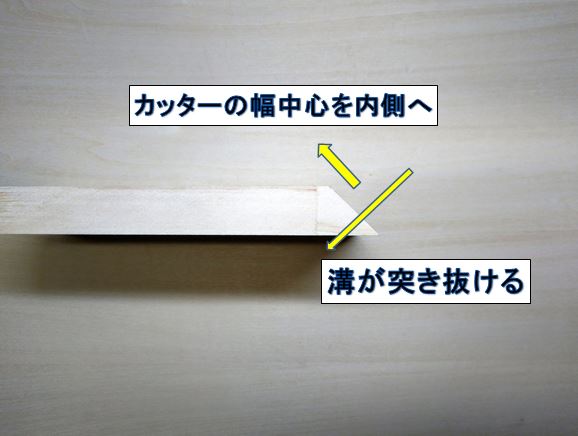

ビスケットは部材の木端面に対して垂直方向にはめ込む使い方をします。

接合面の留めの木口面に対しては直角にはめ込みます。

留め継ぎする箇所の内側に、溝の中心線を墨付けします。

フェンスを45度倒す

内側を上面にして固定

留め継ぎ(マイタージョイント)の溝加工をするには、フェンスを使用します。

フェンスを45°倒して固定します。

部材は内側になる平面が基準面となり、基準面を上向きにして作業台に固定します。

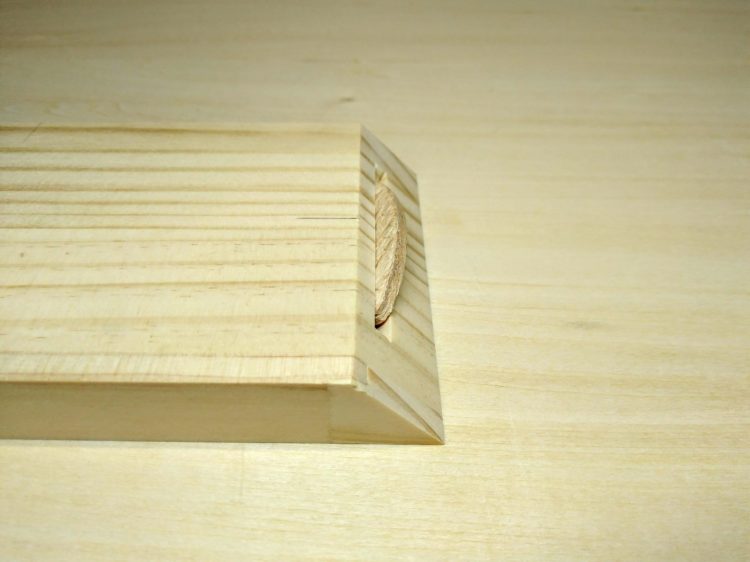

カッターの幅中心の位置

セットプレート装着

溝加工する部材の厚みが薄いと、溝が部材の外側に突き抜けてしまう場合があります。

突き抜けるのを防ぐためには、溝の位置を内側にずらす必要があります。

フェンスにセットプレートを装着し、カッターの幅の中心を内側にずらし、溝が外側に貫通しないようにします。

部材の基準面・木口に密着させる

部材の基準面と留めの木口面とジョイントカッターがしっかり密着している事を確認します。

溝切削

溝加工完了

部材とジョイントカッターを密着させながら、部材の墨線とセンターマークがずれ無い様に溝切削します。

ビスケットをはめ込む

外側がピッタリと合っています

内側もピッタリ合っています

ビスケットをはめ込み部材どうしを留め継ぎ(マイタージョイント)します。

外側・内側共にピッタリあった接合が出来ます。

まとめ

今回はジョイントカッターの構造と使い方について説明いたしました。

ビスケットジョイントのビスケットの溝をほる専用の電動工具ですが、部材どうしの接合を精度よくビスなどを使用せず可能にしてくれる、木工のレベルアップには欠かせない道具です。

溝加工する時は基準面をしっかりと意識し、本体を部材にしっかりと密着させる事が重要です。

ビスケットジョイントをする際は、最終的に部材を圧締する為のクランプが必要です。

今回使用したジョイントカッターはコチラです⇨

ぜひ参考にしてみてくださいね。