木工において、材料に穴を切削するには、様々な道具を使用します。

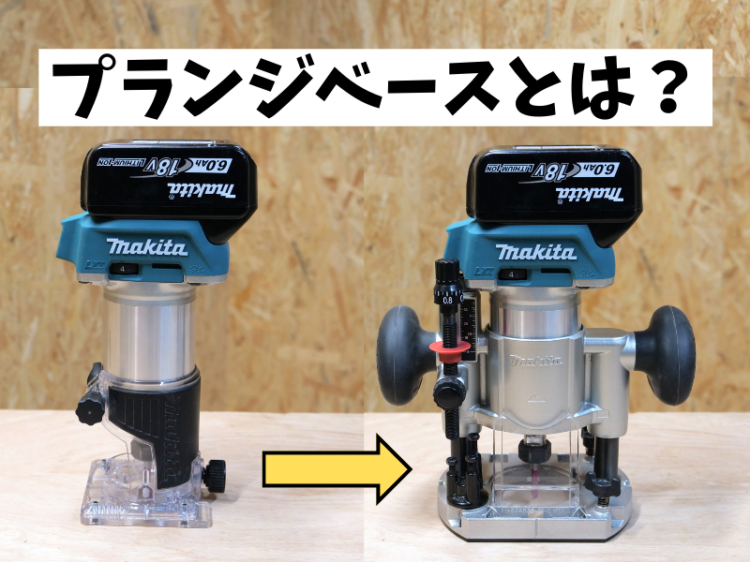

手動であればキリ、電動であればハンディタイプのドリルドライバーや据え置きタイプのボール盤などを使用します。

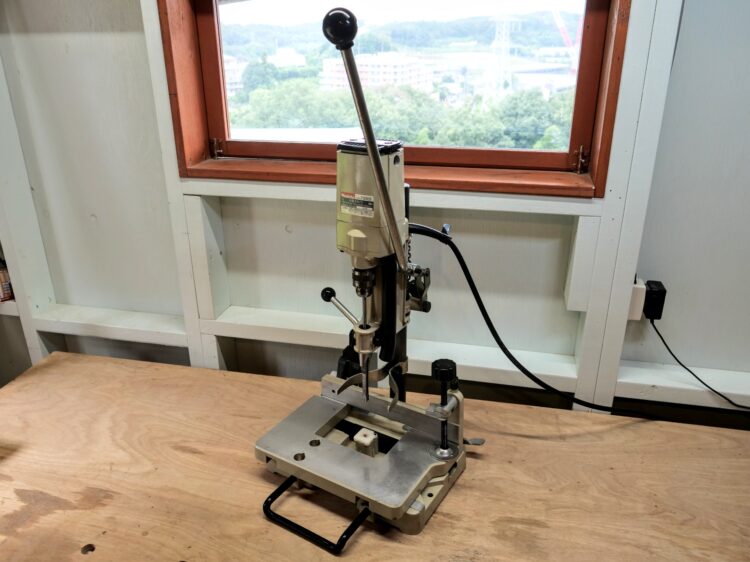

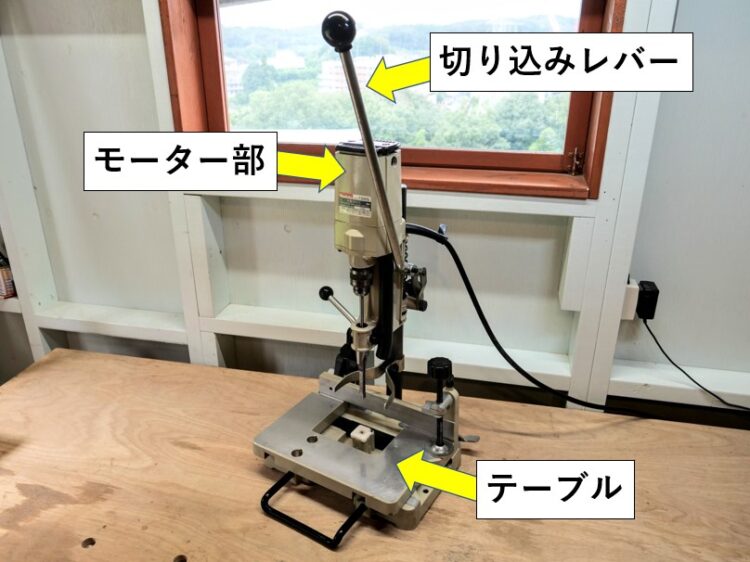

今回は穴を切削する道具の中から、電動・据え置きタイプで、ほぞ穴などの四角い穴を切削する事に特化した、”角ノミ盤” について構造と使い方を説明します。

角ノミ盤とは?

卓上角ノミ盤

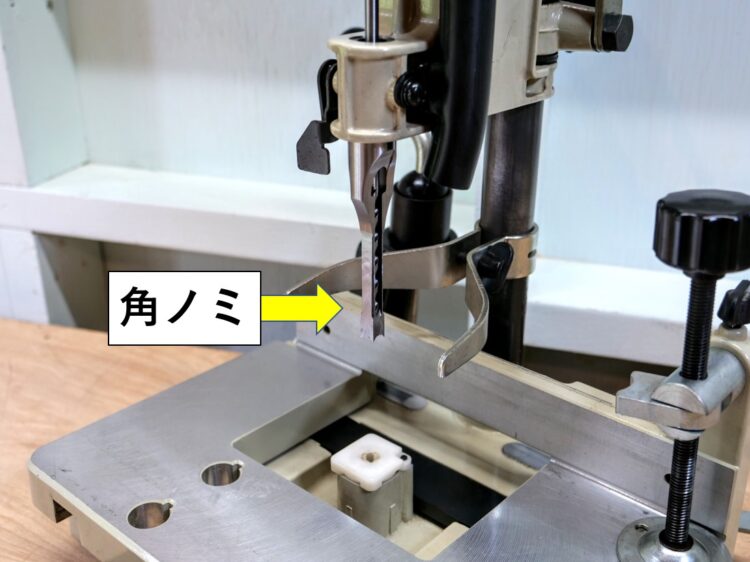

角ノミ(切削刃)

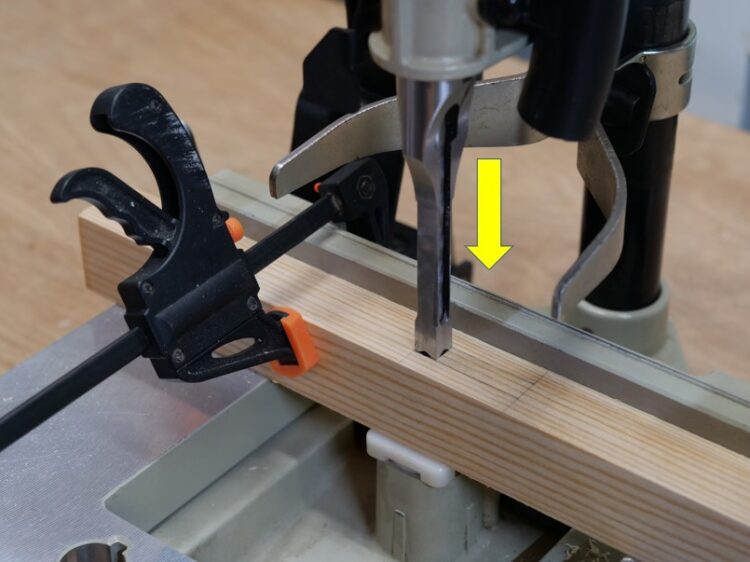

角ノミを押し下げて切削する

四角の穴を開ける事が出来る

角ノミ盤とは、付属する切削刃 ”角ノミ” により、ほぞ接ぎのほぞ穴などの ”四角の穴” をあける為の専用の機械になります。

※丸い穴をあける機械は、”ボール盤” になります。ボール盤について詳しくは、ボール盤の構造と使い方とは? の記事を参照してください。

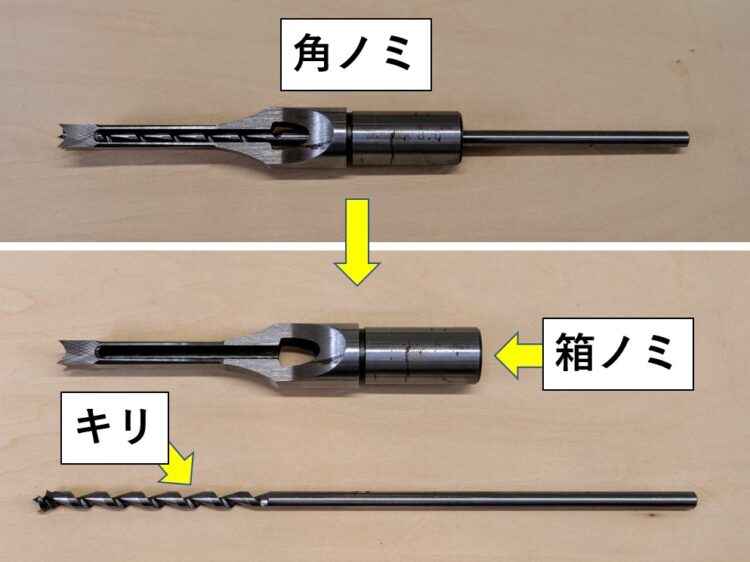

角ノミ(箱ノミ・キリ)

キリを箱ノミに挿入

四角の穴をあける切削刃 ”角ノミ” は、正方形の ”箱ノミ” の中に ”キリ” が内蔵された構造になっています。

箱ノミは回転せずに、正方形の角穴(角穴の枠部分)を切削し、キリは回転しながら丸穴(角穴の内側部分)を切削します。

角ノミは箱ノミ・キリが同時に切削加工する事で、四角の穴をあける事が出来ます。

今回は、卓上タイプの角ノミ盤(マキタ製・7300S・廃盤)を使用し、構造と使い方について説明していきます。

同タイプの卓上角ノミ盤→

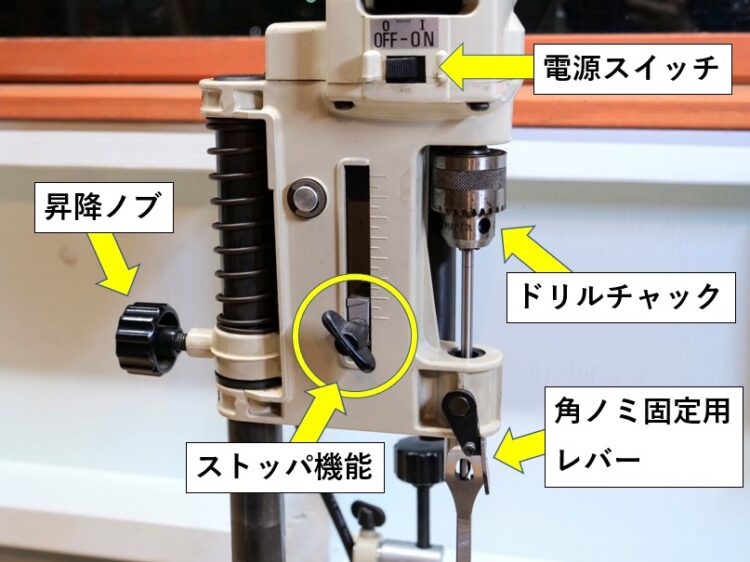

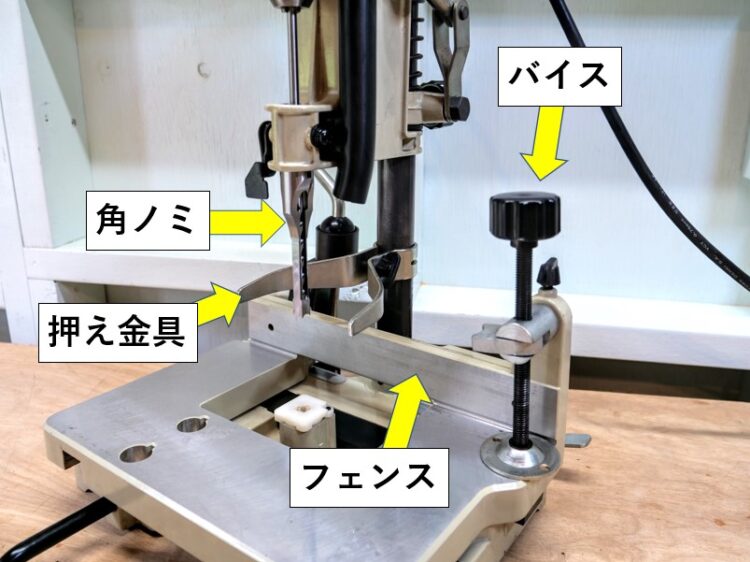

各部名称

角ノミ盤・各部名称

角ノミ盤・左側・各部名称

角ノミ盤・各部名称

角ノミ盤・背面各部名称

角ノミの取り付け方

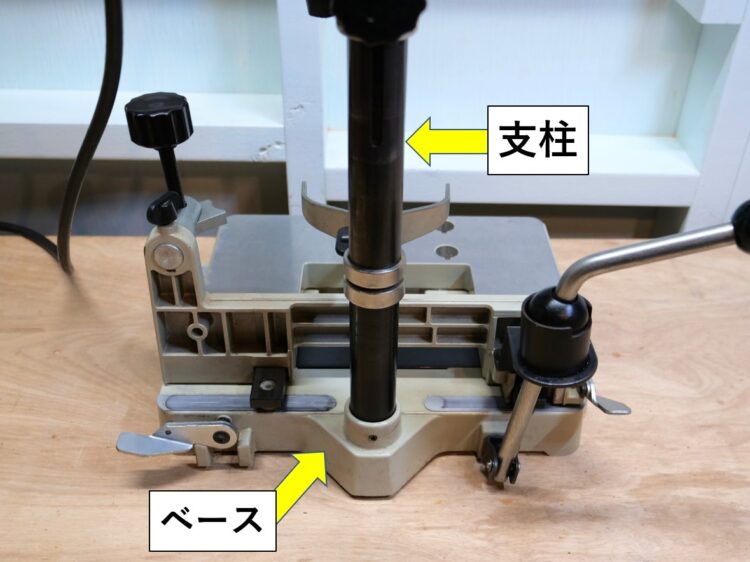

支柱がベースに固定されている

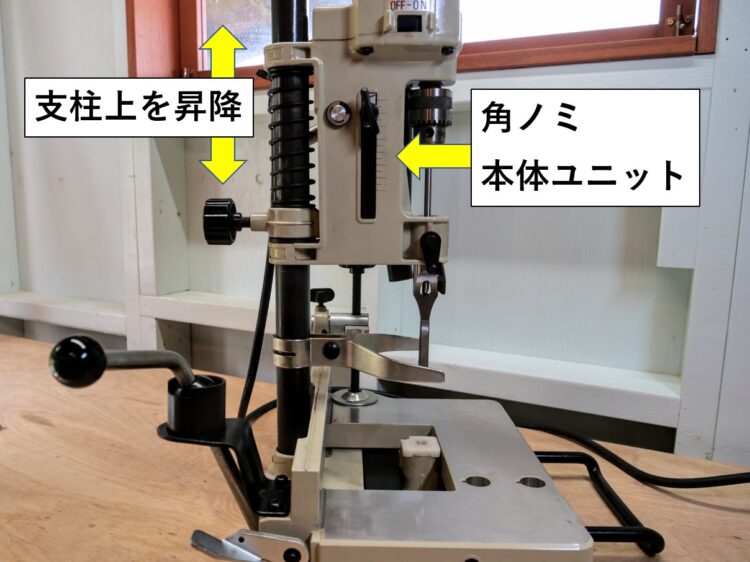

角ノミ本体ユニットが支柱上を昇降する仕組み

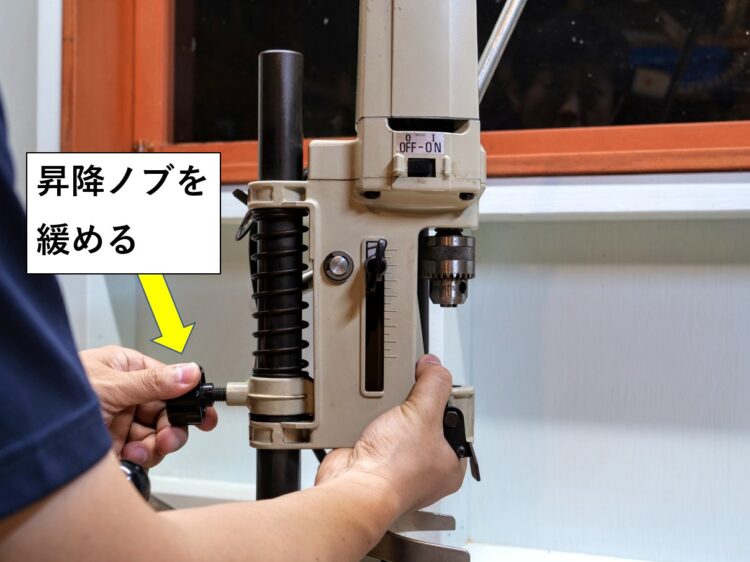

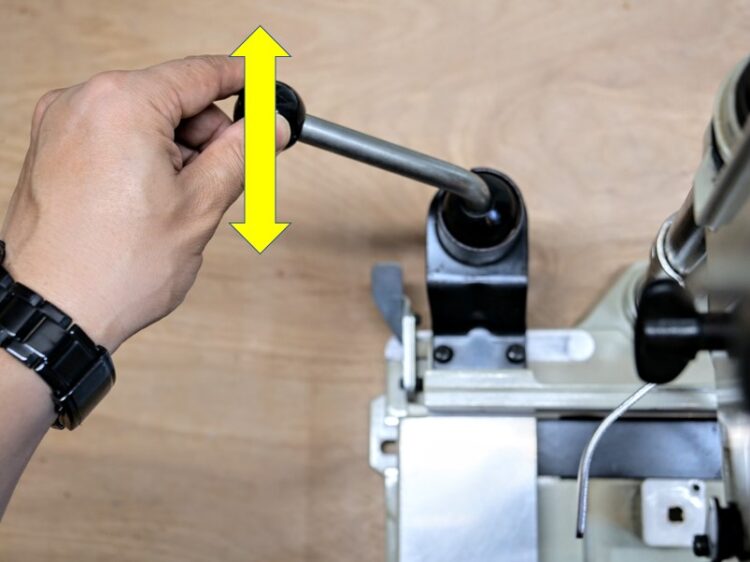

角ノミ本体ユニットを保持して昇降ノブを緩める

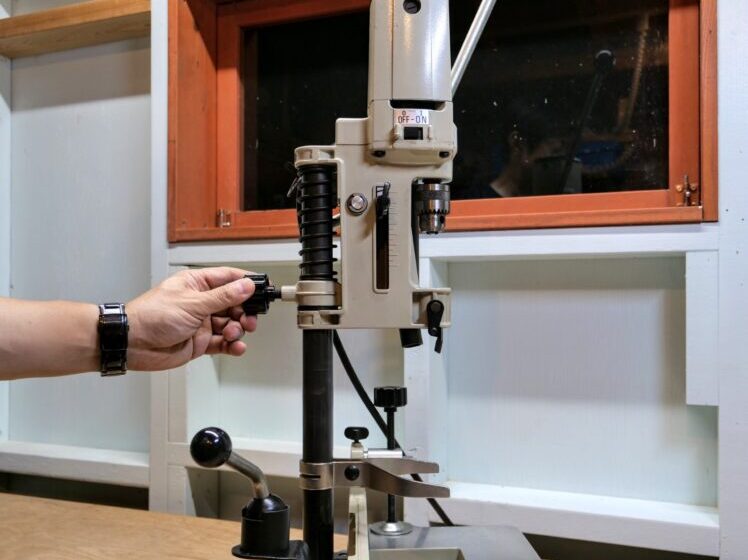

角ノミ本体ユニットを一番高い位置に固定

今回使用する卓上角ノミ盤は、ベースに固定してある支柱に角ノミ本体ユニットがはめ込まれており、支柱上を昇降する仕組みになっています。

角ノミ本体ユニットを支えながら昇降ノブを緩め、一番高い位置に移動したら昇降ノブを締め付け固定します。

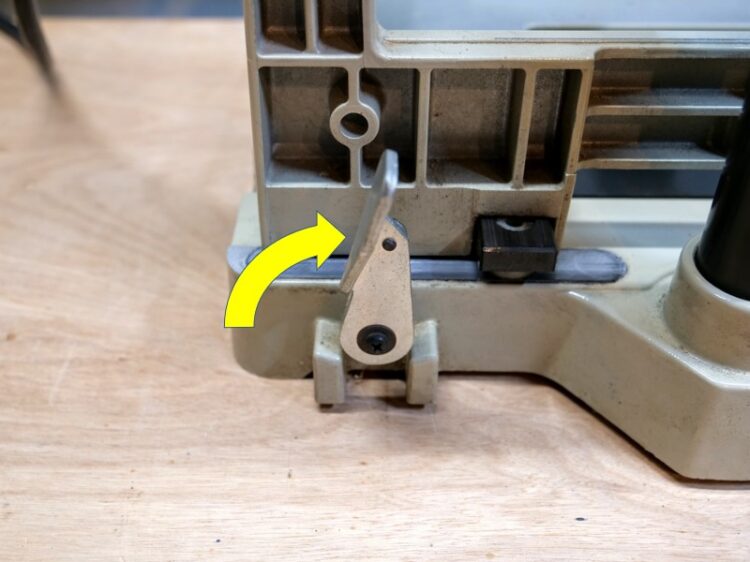

角ノミ固定レバーを緩める

チャックキーを回してドリルチャックを緩める

角ノミの箱ノミ部分を固定する角ノミ固定用レバー、キリを固定するドリルチャックを両方とも緩めておきます。

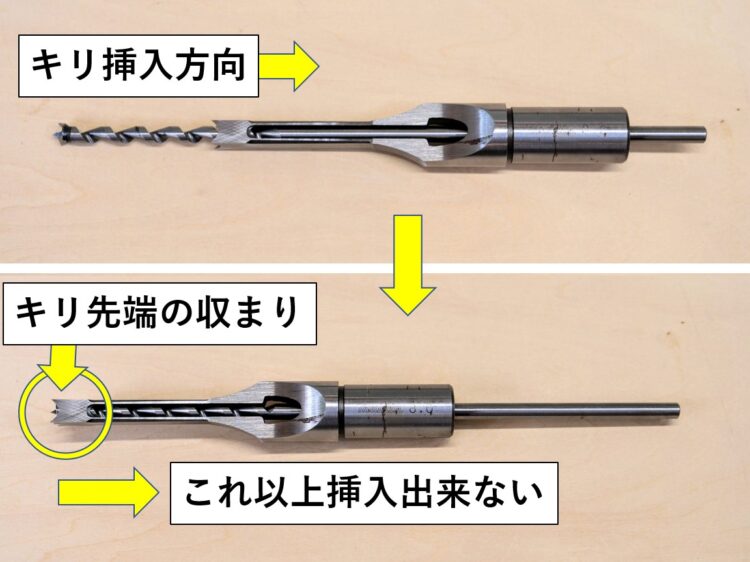

キリの挿入方向とストップ位置

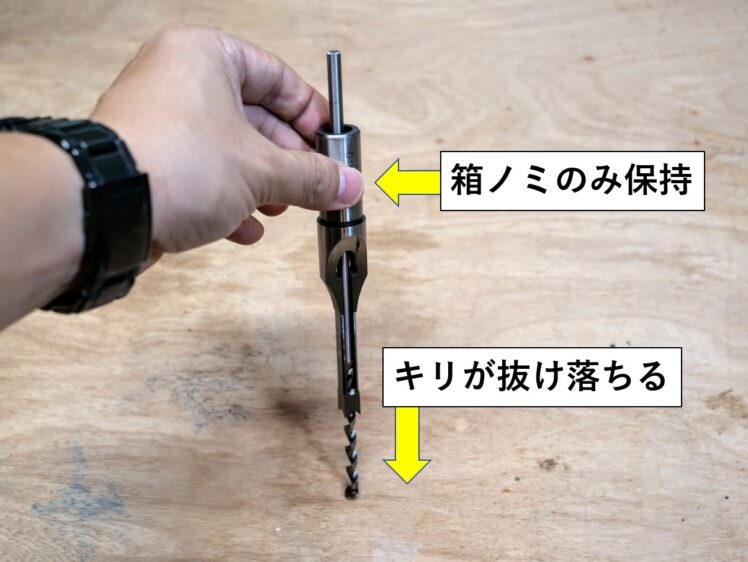

キリのシャフトのみ保持

箱ノミのみ保持

キリ・箱ノミ両方を保持する

角ノミを本体に取り付ける場合、角ノミの持ち方に注意が必要です。

角ノミは箱ノミの内側にキリが内蔵されていますが、箱ノミの切削刃側からしかキリが挿入出来ず、箱ノミにキリの先端部が収まるとそれ以上挿入できない構造になっています。

キリのシャフト部分のみ保持して持ち上げても、箱ノミが外れて落ちる事はありませんが、箱ノミのみ保持して持ち上げるとキリが抜け落ちてしまいます。

取り付け時には、箱ノミの片側面にある開口部 ”切屑排出口” からキリと箱ノミ両方を保持して行うようにします。

捨て板を設置

角ノミを挿入する

取り付け時に万が一キリが落下した場合、キリやテーブルの破損を防ぐ為の捨て板を設置したら、角ノミホルダーの下側から角ノミを挿入していきます。

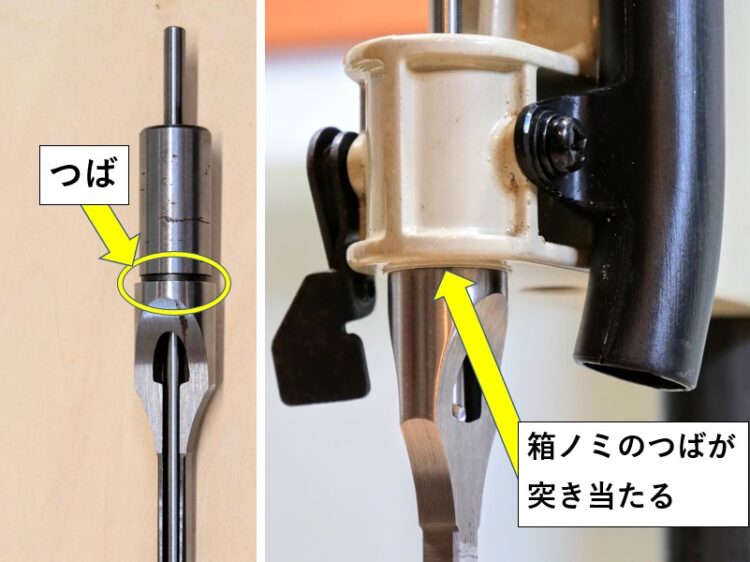

箱ノミのつばが角ノミホルダー下部に突き当たる

ドリルチャックを締め付けキリを仮止めする

箱ノミのつばが角ノミホルダーに突き当たったら、ドリルチャックを締め付けて、キリを仮止めします。

※箱ノミのつばが角ノミホルダーに突き当たった状態をしっかり保持する為、キリを上に引き上げながらドリルチャックを締めます。

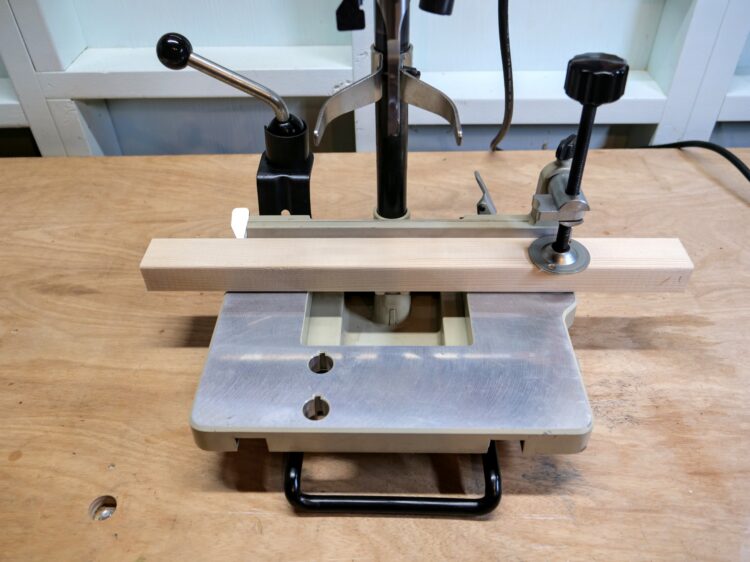

フェンスにガイド(狂いのない材)を固定する

箱ノミがガイド側面にピッタリ接する様に調整する

テーブルフェンスと箱ノミの平行を調整します。

反りなど狂いのない材(合板など)をフェンスに固定してガイドとします。

テーブルを前後に動かし、角ノミをガイド側面に当たる位置まで押し下げたら、ガイド側面にぴったりと接するように、箱ノミの向きを調整します。

角ノミ固定レバーを回して箱ノミを固定

平行に調整できたら、角ノミ固定レバーを締め付け箱ノミを固定します。

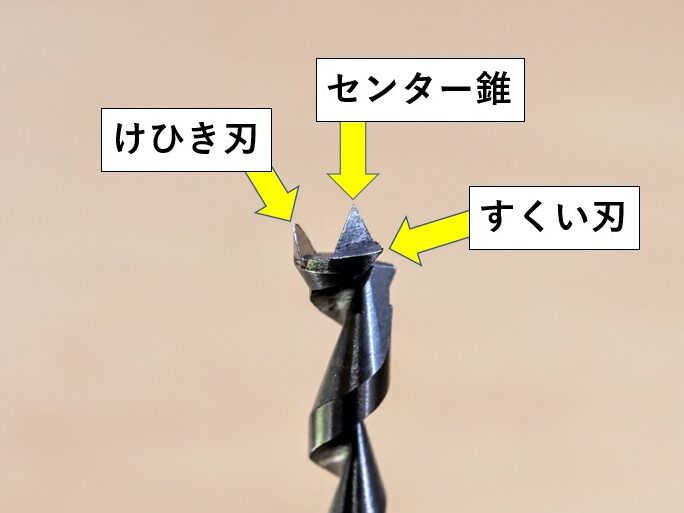

キリ先端構造

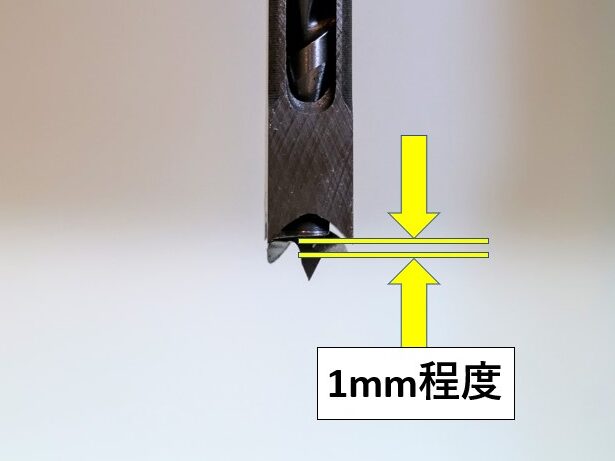

箱ノミの先端からすくい刃が1mm程度出る

角ノミ先端の箱ノミとキリの出具合を調整します。

キリの先端は、切削穴中心のガイドとなる ”センター錐” 、切削部外周に切れ目を入れる ”けひき刃” 、穴をほり進める ”すくい刃” で構成されています。

箱ノミ先端からキリのすくい刃が1mm程度出るように、ドリルチャックを緩め(キリを保持しながら)、出具合を調整します。

調整が出来たら、ドリルチャックを締め付けキリを固定します。

※今回は出具合を1mm程度に調整しましたが、使用する角ノミ盤の種類やキリ・箱ノミの摩耗具合によって最適な出具合は異なる為、あくまでも参考値としてください。

手動でキリを回して確認

電源スイッチを入れて試運転する

角ノミの取り付けが完了したら、手動でドリルチャックを回し、異音がしないか確認します。

キリが真っすぐ取付られてないと、箱ノミにキリが当たって、”チャリチャリ” と金属音が発生します。

異音がする場合は、ドリルチャックを緩めキリを真っすぐになる様に再度取り付け直します。

最後に電源スイッチを入れて試運転し、異常が無いか確認します。

卓上角ノミ盤(マキタ・7300S)その他の機能

今回角ノミ盤の説明に使用しているマキタ製の卓上角ノミ盤 ”7300S” は現在廃盤となっており、以下に説明する機能に関しては、他社製品を扱う際の参考にしてください。

角ノミの高さ調整・ストッパ

昇降ノブを緩め大まかな切削深さを調整

ストッパ機能・ツマミネジを緩めておく

角ノミの高さは、昇降ノブを緩め、角ノミ先端と材料の隙間があく位置に本体ユニットを固定します。

実際に切削する穴の深さは、ストッパ機能を使用し調整します。

調整前にストッパのツマミネジを緩めておきます。

角ノミ先端を切削深さに合わせる

ツマミネジを締め付け固定

切り込みレバーを押し下げ、角ノミ先端を切削深さ位置に合わせたら、ツマミネジを締めてストッパを固定します。

ストッパを固定すると、設定した深さ以上角ノミの先端が下がらず、一定の深さで穴を開ける事が出来ます。

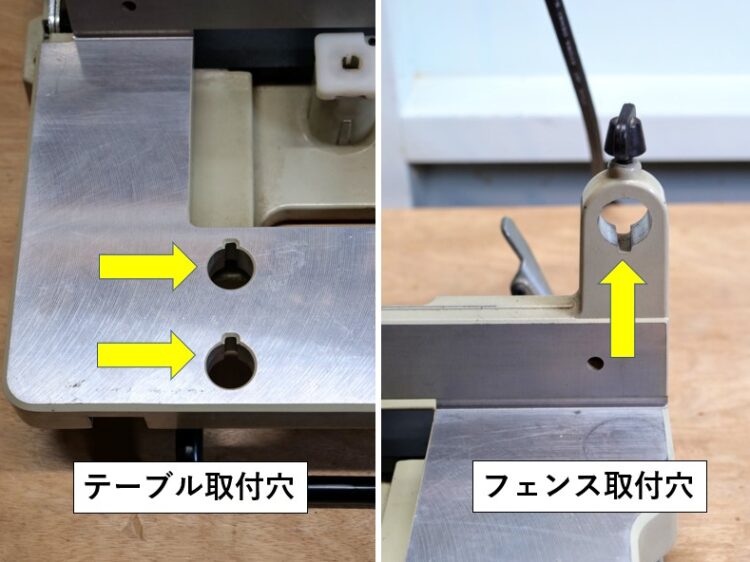

バイス・抑え金具

バイス取付穴

バイス・フェンス側取り付け例

バイス・テーブル取付例

付属のバイスは、フェンス側1か所とテーブル2ケ所の3か所に取り付ける事が出来、材料の幅に合わせて取り付け位置を決めます。

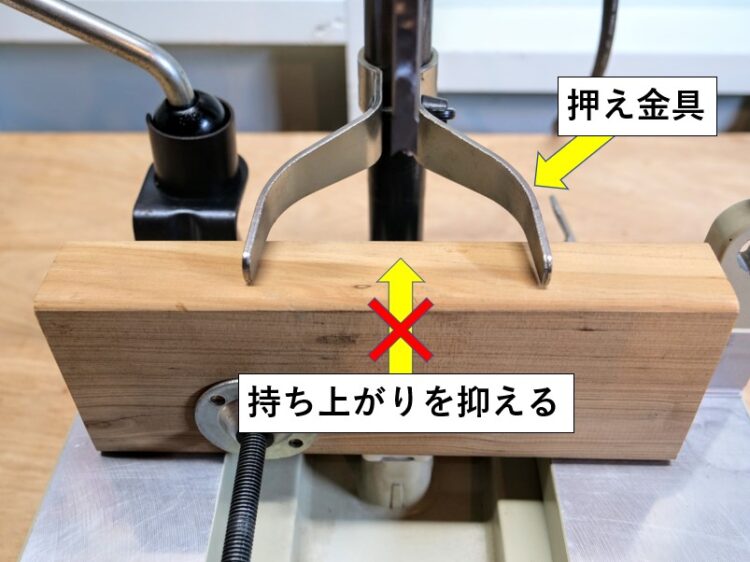

材料の持ち上がり

押え金具で材料の持ち上がりを抑える

角ノミ盤による切削では、切削終わりに角ノミを持ち上げていくと、材料から角ノミが抜けづらくなりがちで、材料を持ち上げる力が働きます。

押え金具は、材料の持ち上がりを防ぐ役割があります。

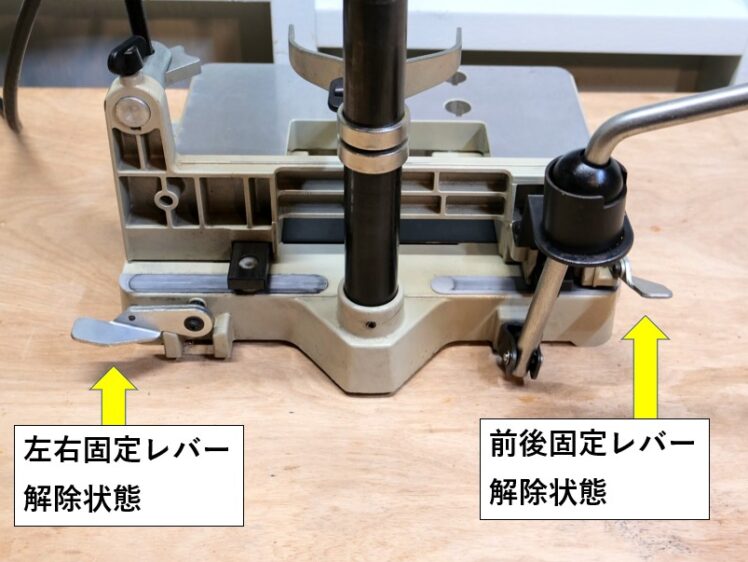

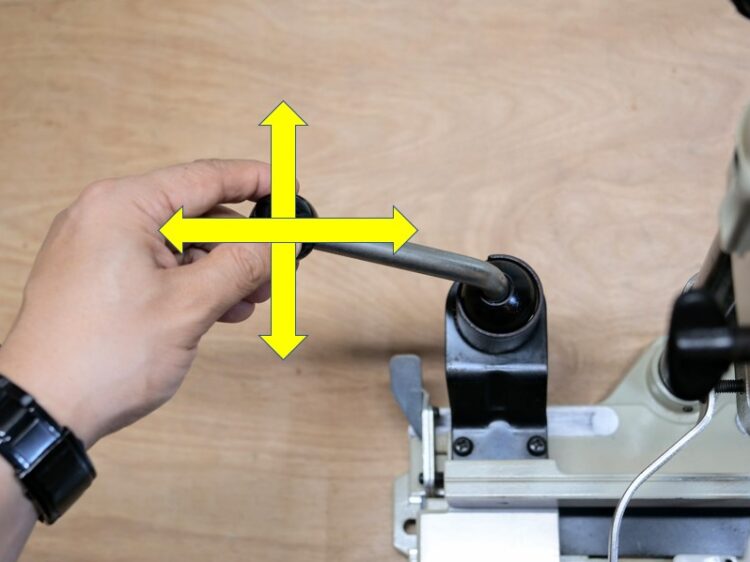

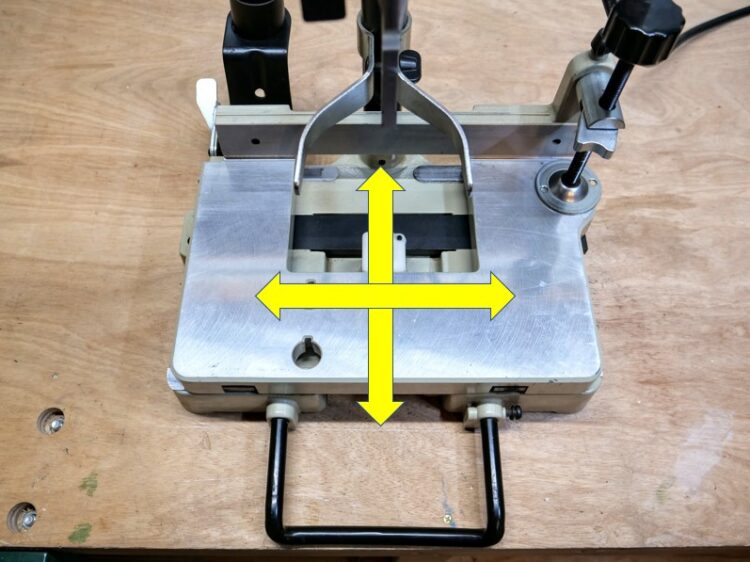

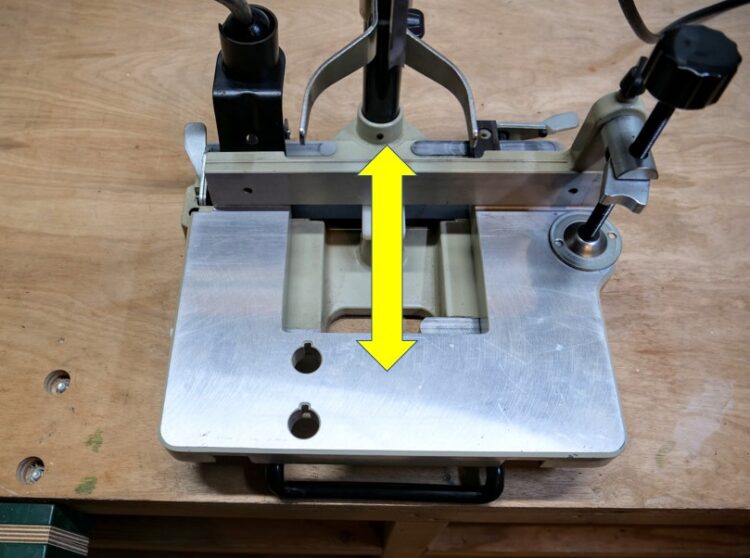

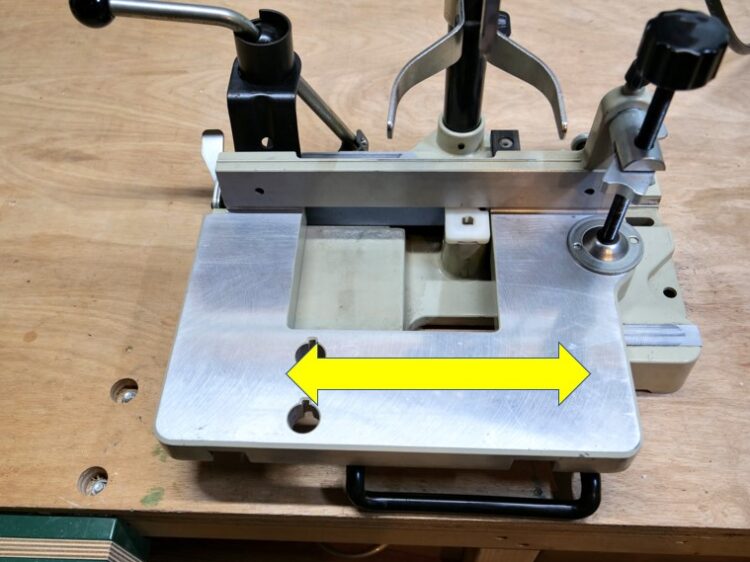

テーブル移動

前後・左右固定レバーを解除する

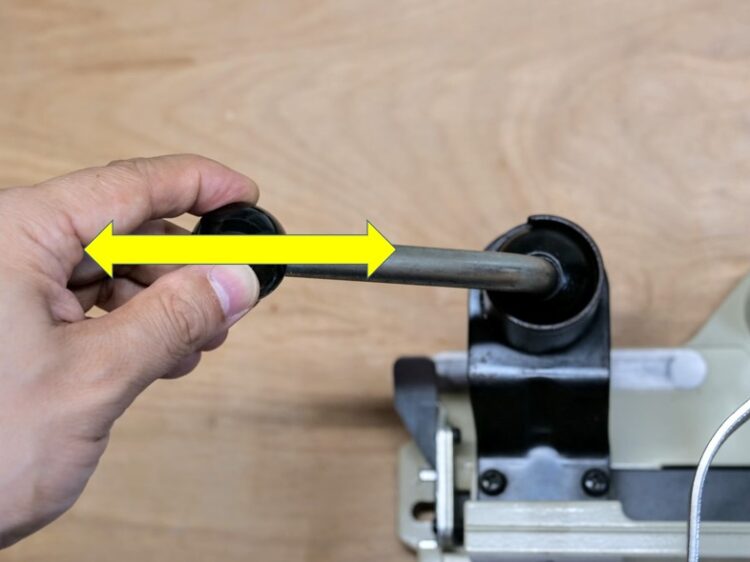

移動レバーを前後左右に動かす

テーブルを前後左右に移動させることが出来る

テーブルは、前後・左右固定レバーを解除(レバーを倒す)した状態でテーブル移動レバーを操作すると、前後左右に移動する事が出来ます。

左右固定レバーを立てる

移動レバーを前後に動かす

テーブルが前後方向のみに動く

前後固定レバーを立てる

移動レバーを左右に動かす

テーブル左右方向のみに動く

テーブルを前後のみ動かしたい時は、左右固定レバーのみ立てて固定し、レバーを操作します。

テーブルを左右のみ動かしたい時は、前後固定レバーのみ立てて固定し、レバーを操作します。

実際の作業でほぞ穴(長方形の穴)を開ける際には、テーブルの前後方向の位置を決めたら前後固定レバーのみ立てて固定し、テーブルを左右方向に動かしながら切削します。

角ノミ盤による穴掘り

長方形の穴の切削

ほぞ接ぎに用いられる長方形の穴の切削を例に角ノミ盤による穴掘りのやり方を説明します。

しらがき

け引き

自作のほぞけ引き

切削する箇所の墨付けは、”しらがき” や ”け引き” 、自作の ”ほぞけ引き” 等を使用します。

しらがきによる墨付け

ほぞけ引きによる墨付け

しらがきとけ引きによる墨付け

角ノミの箱ノミ部分は、材料を押し切っていく為、穴の際が潰れてしまう事があります。

しらがきやけ引きは刃先で墨付けするので、木材の繊維を切断しながら墨線を引いていくことになり、穴の際の潰れを防ぐ事が出来ます。

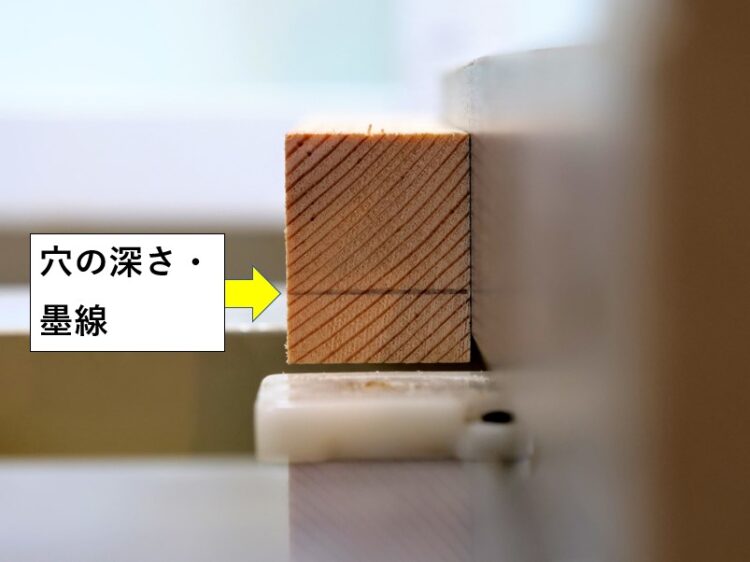

穴の深さを木口に墨付けしておく

穴の深さは、材料の木口等に墨付けしておきます。

止め穴

深さの墨線に角ノミを合わせる

ストッパを固定

穴の底を残す ”止め穴” を切削していきます。

切削する穴の深さに合わせて、角ノミの切削深さの調整をします。

部材を角ノミ盤のテーブルに仮置きします。

切り込みレバーを押し下げ、木口に印した穴深さの墨線に角ノミの先端を合わせたら、ストッパを固定します。

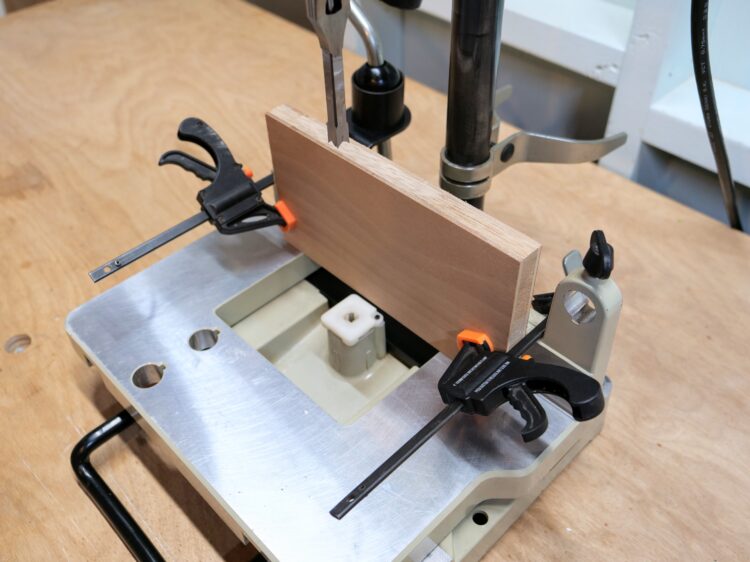

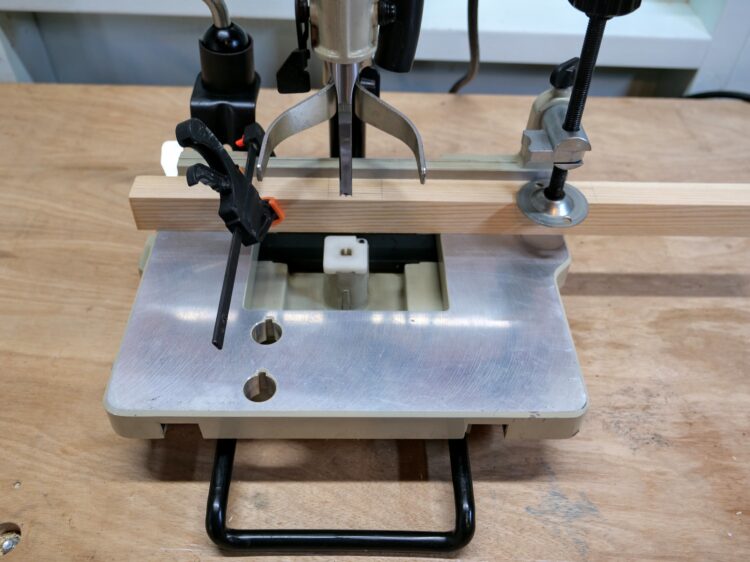

材料を固定する

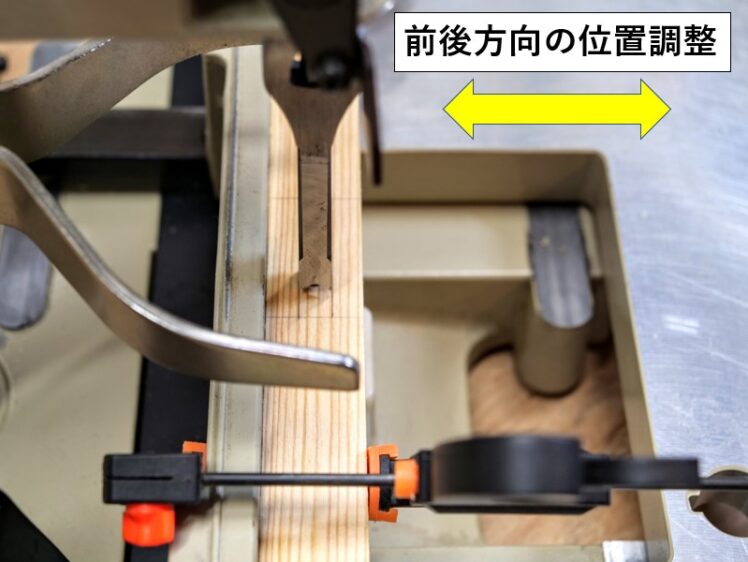

角ノミと墨線が一致するようにテーブルの前後方向の位置を調整する

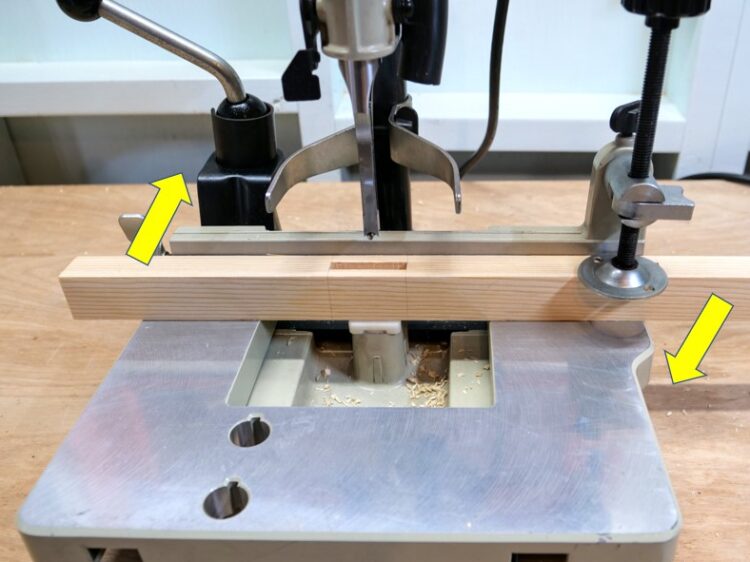

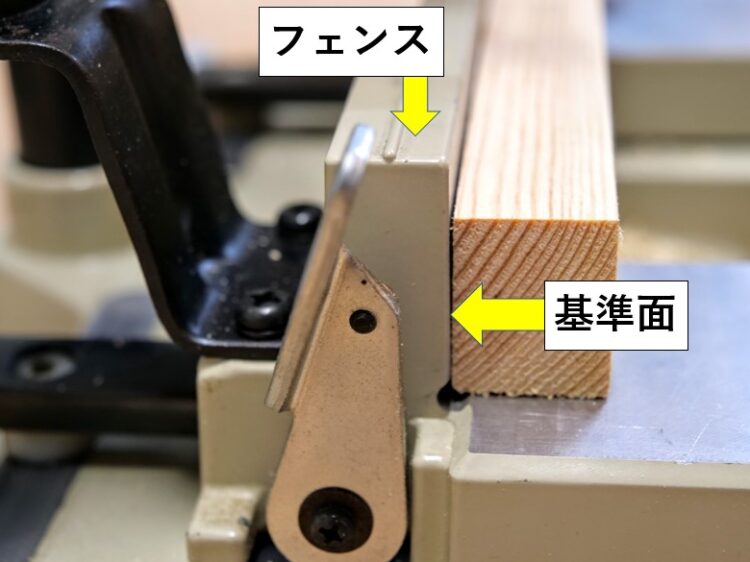

角ノミの切削深さ調節が出来たら、部材をフェンスに押し当てバイス・クランプ等でしっかりと固定し、テーブルの前後方向の位置決めをします。

切り込みレバーを押し下げ角ノミ先端を切削箇所に近づけたら、角ノミと墨線が一致するようにテーブルを前後に動かします。

墨線と一致したら前後固定レバーを立て、テーブルを固定します。

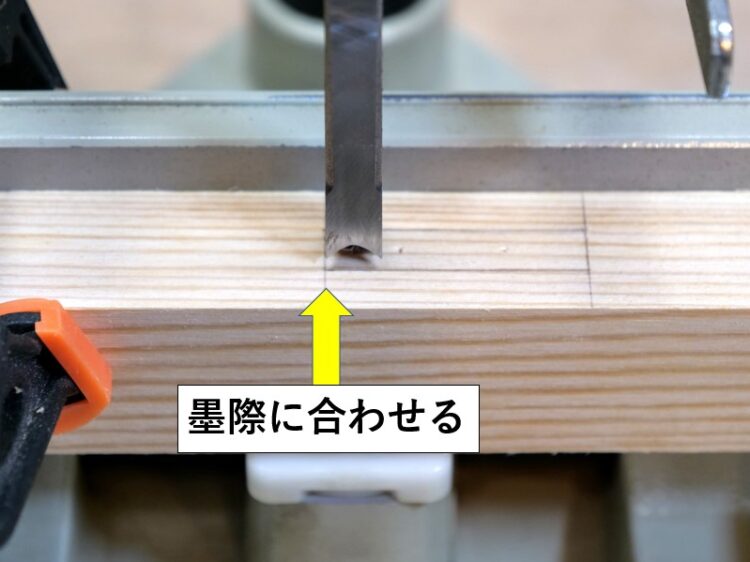

テーブルを左右に移動し角ノミを墨際に合わせる

切り込みレバーを押し下げ切削する

テーブルを左右に移動し、切削する穴の両端どちらかの端(墨線)に角ノミを合わせたら、スイッチを入れて切り込みレバーを押し下げ、切削していきます。

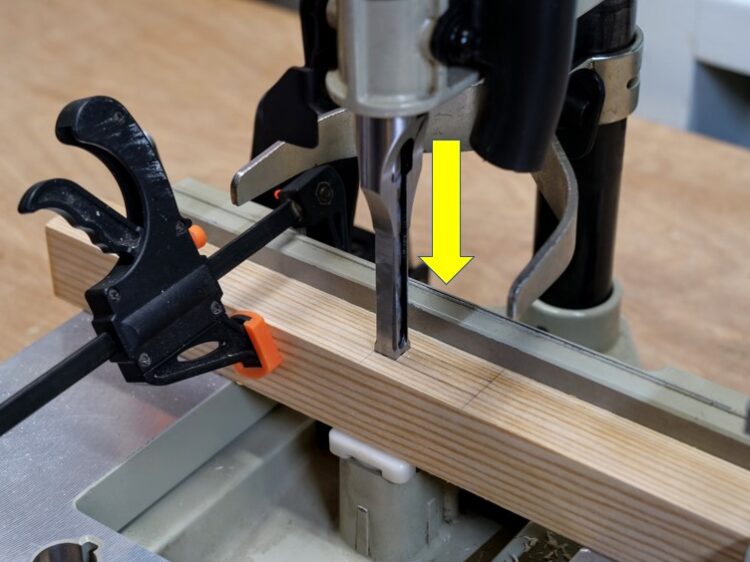

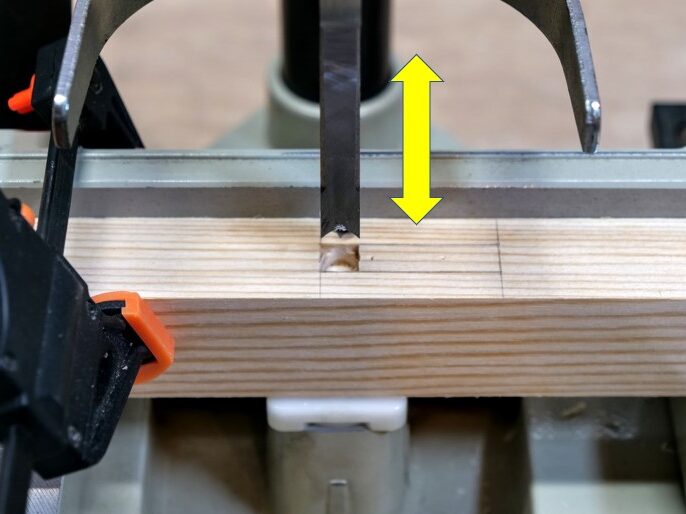

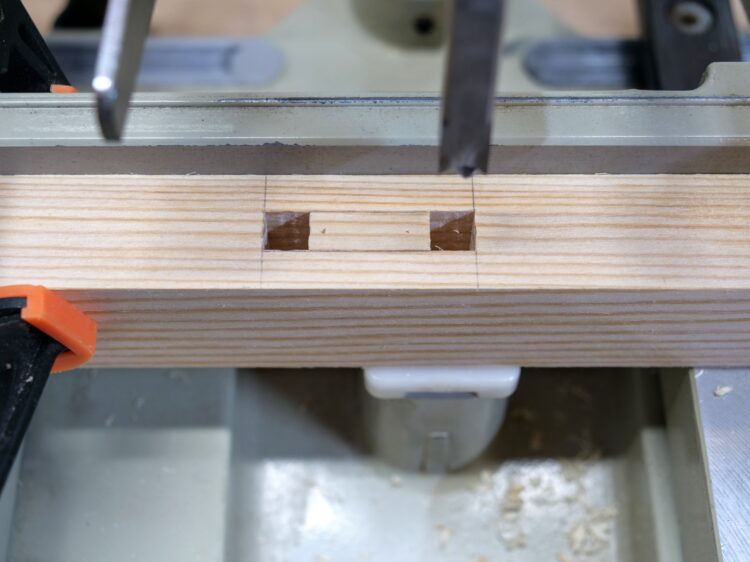

一気に切削せず何回かに分けて徐々に掘り込んでいく

片側の端の切削完了

切り込みレバーを一気に押し込み切削しようとすると、キリくずの排出が悪くなり抵抗が強くなって角ノミの破損等につながります。

角ノミを上下に動かしながら、少しずつ何回かに分けて所定の深さまで切削するようにします。

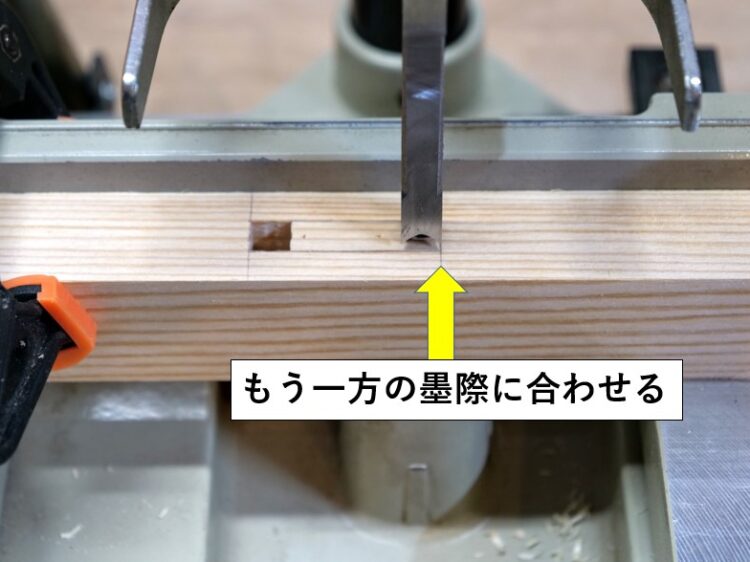

角ノミをもう一方の墨線に合わせる

両端の切削完了

片側の端に穴が掘れたら、もう一方の端(墨線)に角ノミを合わせ、切削します。

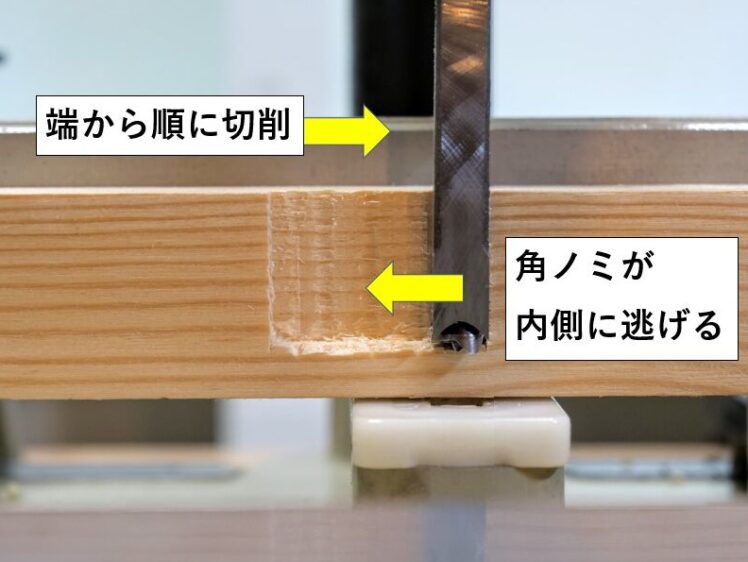

角ノミが穴側(抵抗の無い方)へ逃げる

※端から順に切削していくと、最後の端を切削する時に角ノミが穴側(抵抗の無い方)へ逃げてしまい、垂直な穴にならなくなってしまいます。

その為、穴の両端を先にあけてから、残りの部分を切削する様にします。

残りの部分を切削していく

残った部分を順に切削していく

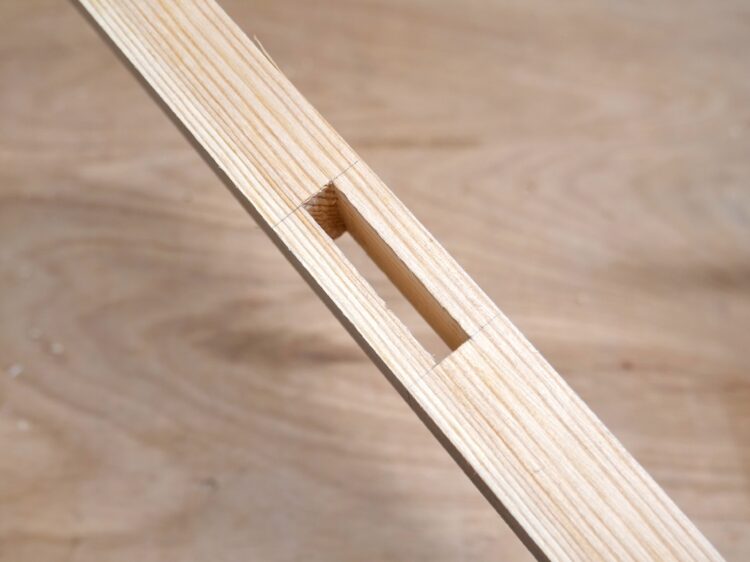

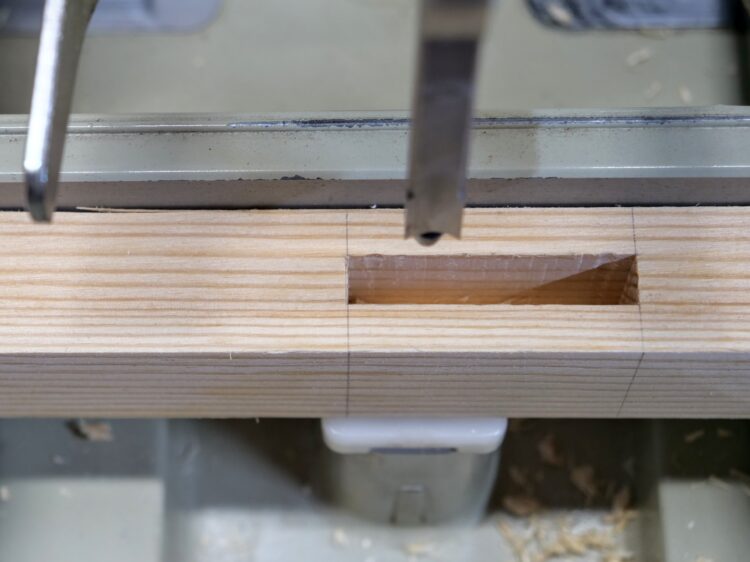

切削完了

角ノミ盤による止め穴の完成

両端が切削出来たら、残りの部分を順に切削していきます。

全て切削したら、止め穴の完成です。

通し穴

材料を貫通する”通し穴”

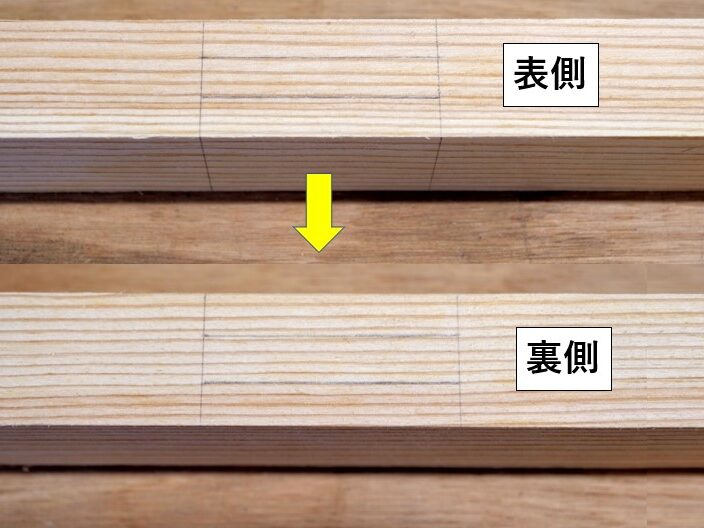

表・裏両側に墨線を引く

材料を貫通する ”通し穴” は、片側から一気に掘りぬくと切削抵抗が強くなるばかりかバリが出てしまう為、材料の表裏両側から切削します。

墨線は、表裏両面に印しておきます。

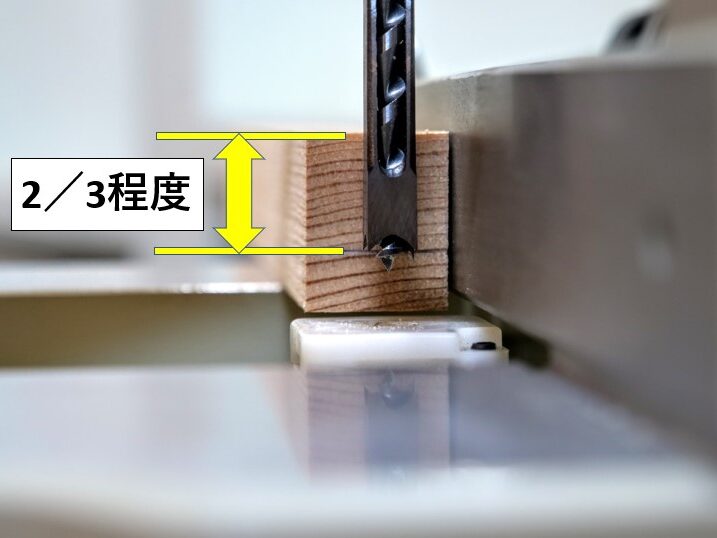

上面から2/3程度の深さに角ノミをセット

穴の端部から切削する

前述の止め穴切削と同様に、角ノミの切削深さ調整を行います。

切削の深さが表側から2/3程度になる様に角ノミの位置を調整します。

※通し穴の場合は表側から2/3程度切削し、裏側から残っている1/3を切削するようします。

角ノミの切削深さの調整が出来たら部材をフェンスに押し当て固定し、角ノミと墨線が一致するようにテーブルの前後方向の位置を調整します。

角ノミの上下前後の位置調整が出来たら、前述の止め穴切削と同様に、切削する穴の両端どちらかの端(墨線)に角ノミを合わせ、切削していきます。

反対側から順に切削していく

表側の切削完了

片側の端部が切削出来たら、反対側の端部から順に残りの部分を切削していきます。

材料を裏返す

基準面(フェンスに突き当てている面)

裏側を上面にして固定

表側から2/3程度切削出来たら、材料を裏返して裏側から切削します。

材料を裏返す時は、基準面(表側を切削した際にフェンスに突き当てた面)がフェンス側になる様にして固定します。

※表・裏で基準面が異なると、表側から切削した穴と裏側から切削した穴にズレが生じてしまう為。

端部から切削

反対側の端部から残り部分を順に切削

通し穴の切削完了

通し穴加工

表側を切削した場合と同様に、穴の端部から切削していき、残り部分を掘り終えたら、通し穴の完成です。

傾斜穴

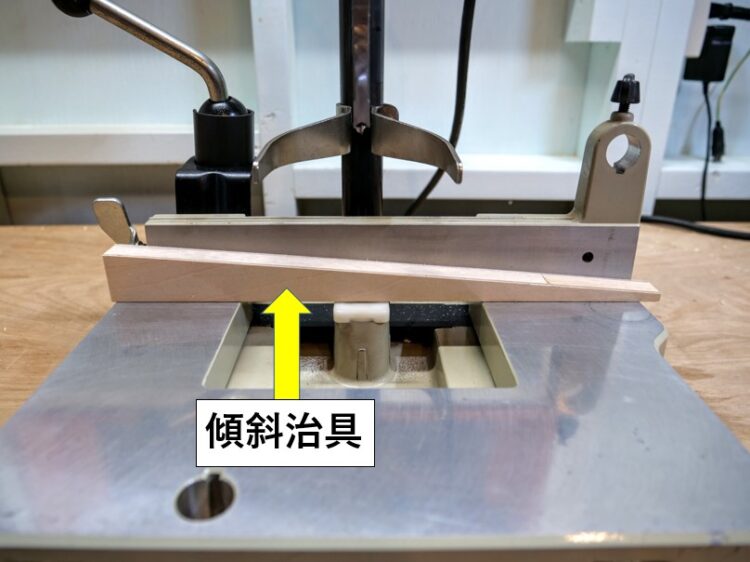

傾斜穴用治具

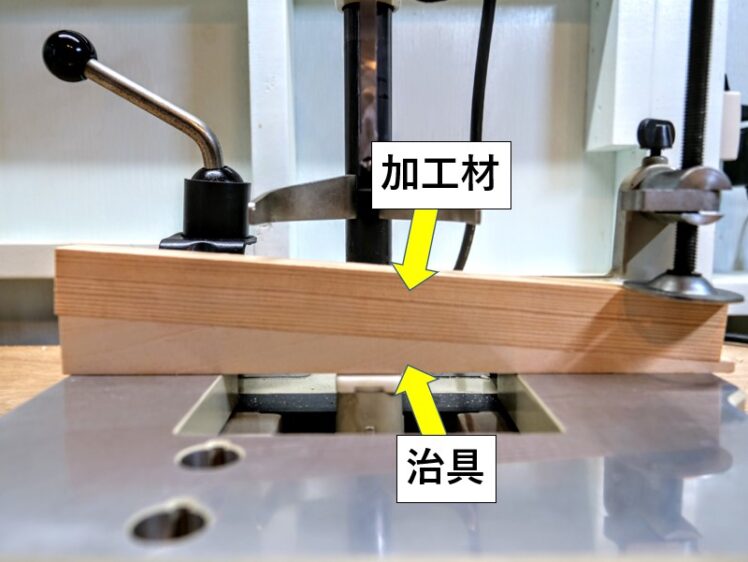

治具の上に加工材を固定

椅子やテーブルの脚部のほぞ接ぎには、傾斜したほぞ穴が用いられる事があります。

傾斜穴の切削は、傾斜した治具を制作し、治具の上に加工材を固定して行います。

※傾斜機能のある角ノミ盤の場合は、テーブルを傾斜させて傾斜穴を切削する事が出来ますが、再びテーブルを水平に戻す手間がかかってしまう為、治具を使用する様にします。

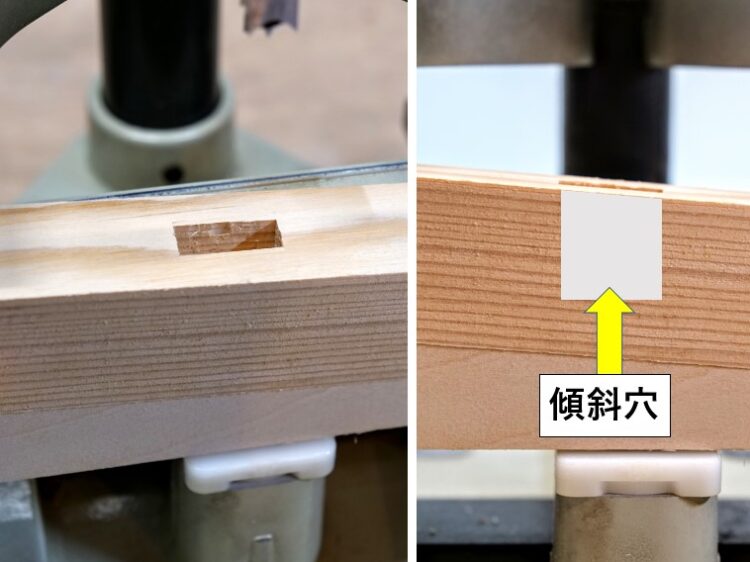

穴の両端部から切削する

傾斜穴

前述の止め穴・通し穴同様の手順で切削していくと、傾斜穴が掘れます。

まとめ

今回は、四角い穴をあける事に特化した機械、”角ノミ盤” の構造と使い方について説明しました。

四角の穴を切削する方法は色々ありますが、角ノミ盤を用いると加工精度と作業効率を格段に高める事が出来ます。

角ノミ盤は主にほぞ穴加工に用いられ、ほぞ接ぎを行う際に使用できると大変便利です。

※ほぞ接ぎとは”ほぞ”(凸部)、もう一方の部材に ”ほぞ穴”(凹部) を作り、嵌め合わせて接合する方法。

参考にしてみてくださいね。