電動工具のルーターは、トリマーに比べパワーがあり使用するビットサイズも大きいので、大きな加工を精密にこなすことが出来ます。

ただし、本体が重く両手で保持し作業しなければならないので、加工材の固定が必要であったり、小さい・細い等の材料を切削することが難しくなります。

ルーターを両手で保持・操作するより、安全に精度の高い加工を可能にするのが、”ルーターテーブル” です。

今回は、ルーターテーブルの構造と使い方について説明していきます。

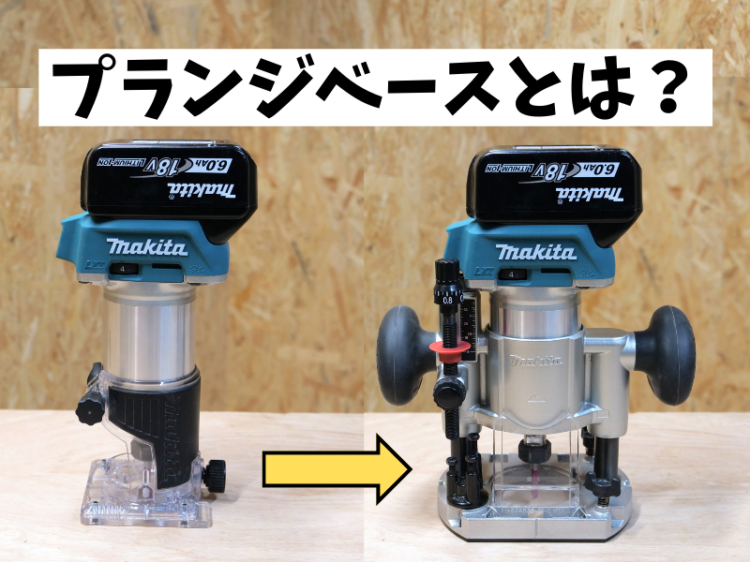

ルーターテーブルとは?

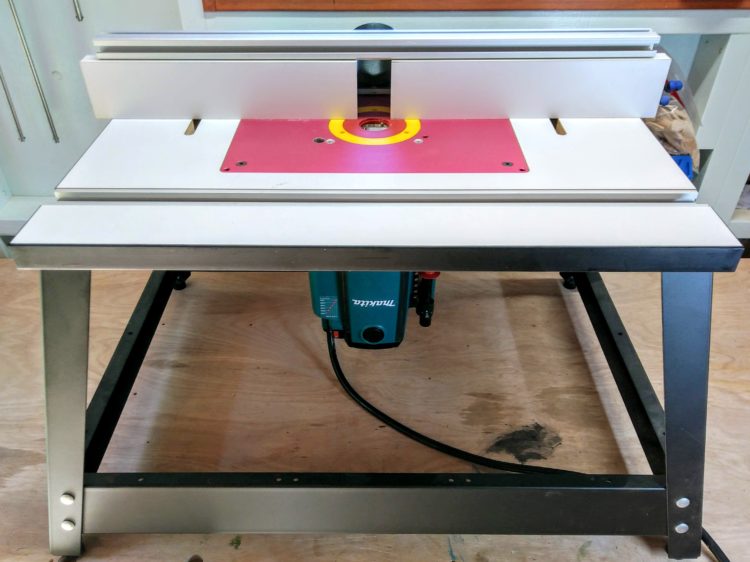

ルーターテーブル

ルーターをテーブル裏面に取り付け

ルーターテーブルとは、逆さまにしたルーターをテーブルの裏面に固定し、様々な切削加工を行うための土台となるテーブルです。

今回説明で使用するルーターテーブルと同タイプのテーブルはこちらになります➩

ビットの昇降

ビットがテーブル下から出る

加工材を動かして切削

ビットがテーブル下から出てくる形になり、加工材を動かして切削加工します。

ルーターを手で保持する場合と違い、細かい加工や繰り返しの加工を安全に行うことが出来、大型のビットも使用可能になります。

今回はルーターテーブルに マキタ製ルーター ”RP2301FC” を取り付け、使い方について説明します。

マキタ製ルーター ”RP2301FC” の使い方に関してはこちらの記事を参照してください。➩

ルーターテーブルの仕組みと構造

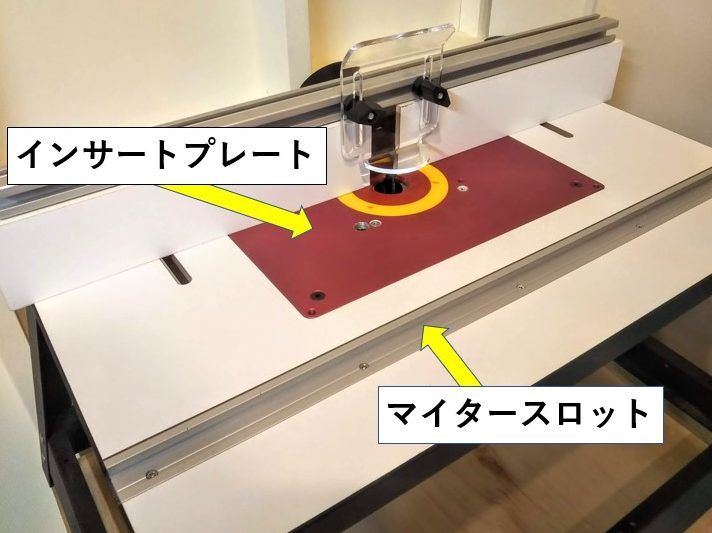

ルーターテーブルの各部名称

ルーターテーブル各部名称

ルーターテーブル各部名称

ルーターテーブルは、加工時に材を押し当てる定規となる ”フェンス(インフィードサブフェンス・アウトフィードサブフェンス)” 、ルーターを取り付ける ”インサートプレート” 、マイターゲージのガイド・フェザーボードの固定などに使用される ”マイタースロット” 、ビットを安全に使用するための ”ビットガード” 等が付属しています。

ルーターの取り付け

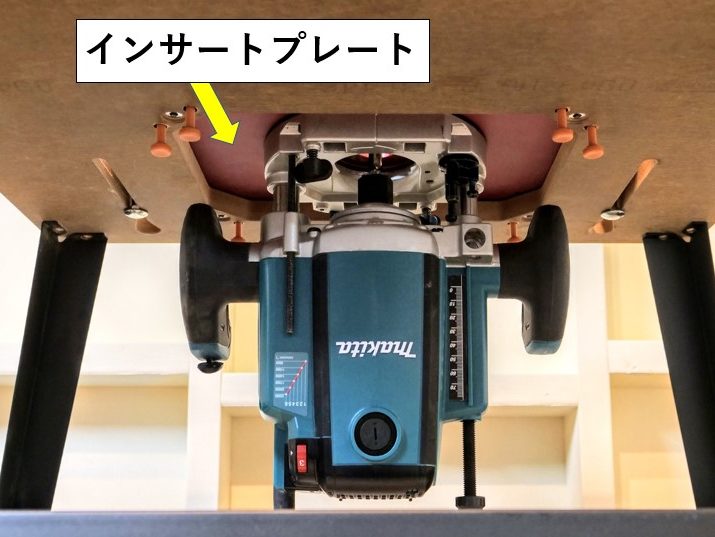

ルーターテーブル裏面

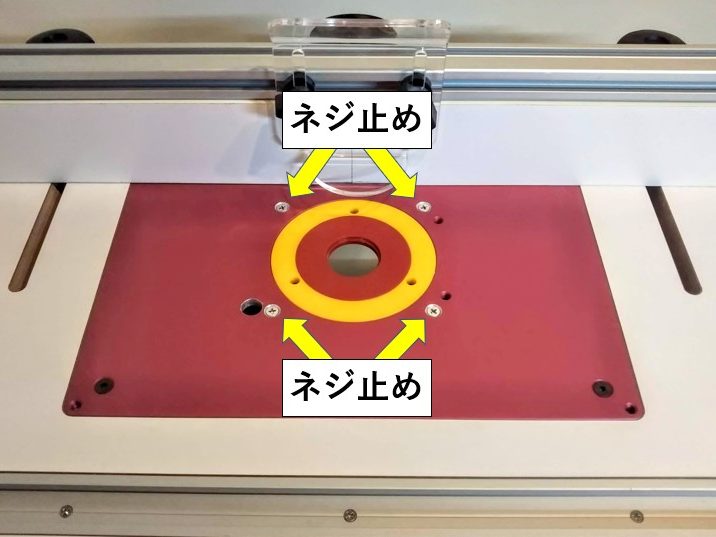

インサートプレート上面からネジ止めする

ルーターテーブルにルーター本体を取り付けるには、インサートプレート裏面にルーターベース部をネジで固定します。

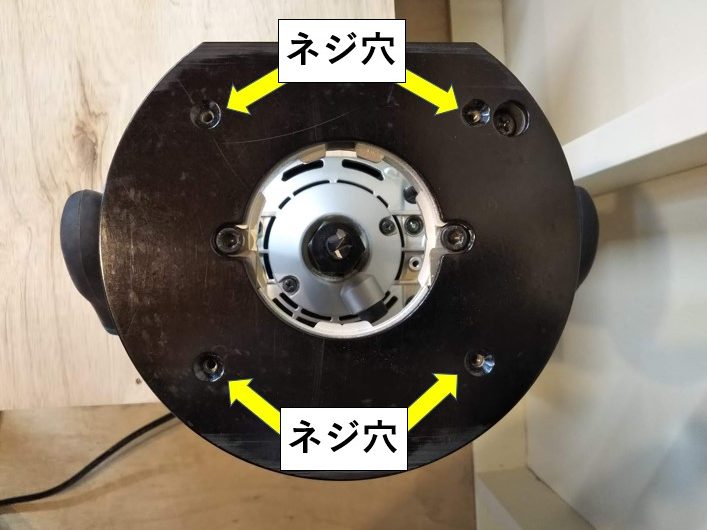

ベースプレートの固定ネジを外す

ネジ穴を露出させる

ルーターベースのベースプレートを固定しているネジを外し、ネジ穴を露出させておきます。

フェンス部分を外す

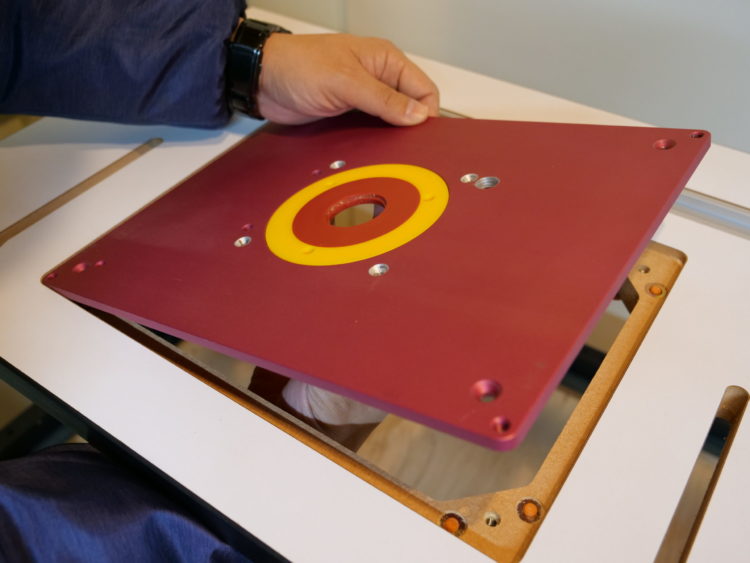

インサートプレートを外す

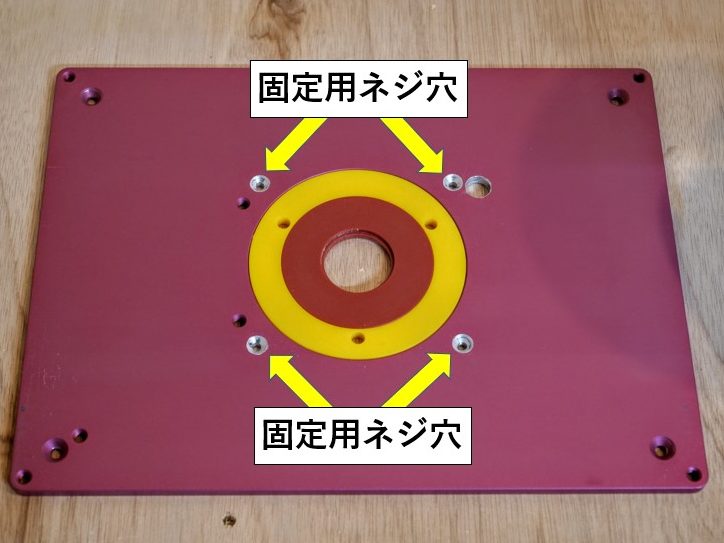

固定用ネジ穴をあけておく

ルーターテーブルのフェンス部分を取り外し、インサートプレートを外します。

インサートプレートには、ルーターベースのネジ穴の位置に固定用ネジ穴をあけておきます。

ルーターとインサートプレートをネジ止め

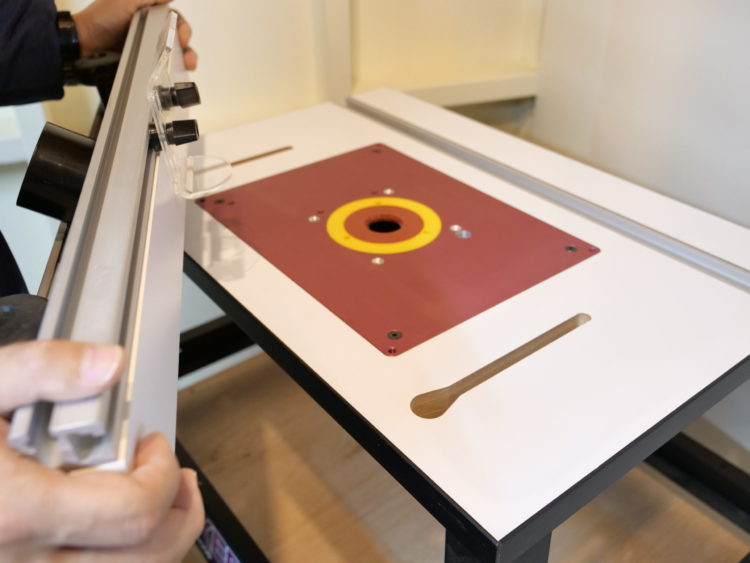

上からインサートプレートをはめ込み固定

ルーターベースにインサートプレートをネジ止めしたら、ルーターテーブルの開口部にインサートプレートをはめ込み固定します。

ビットの昇降

調整ネジ取り付け穴

モータブラケットネジ部

今回使用するマキタのルーター “RP2301FC” には、ルーターテーブル使用時に、テーブルの上から切り込み深さ(ビットの出)をドライバーで調整できる機能がついています。

ルーターのベースには調整用ネジ取り付け穴があり、本体部にはモーターブランケットにネジ穴があります。

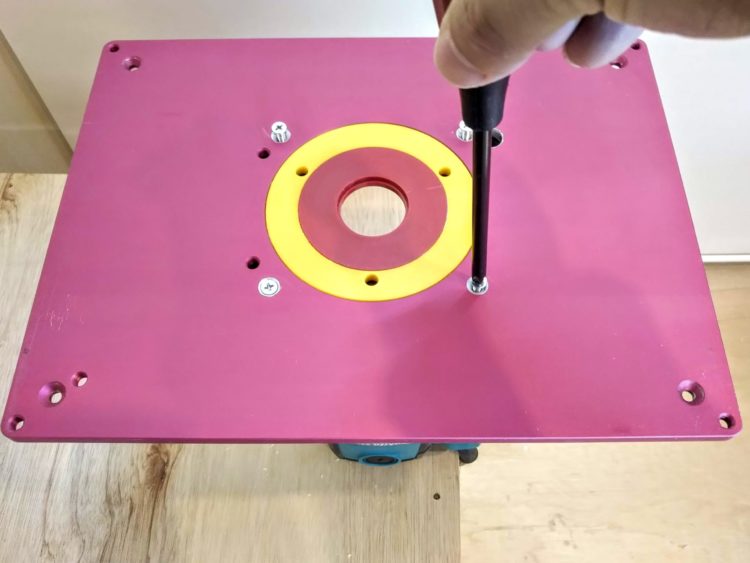

調整ネジを差し込む

調整ネジを取り付け

切り込み深さ調整ネジ(ナベ小ネジ、サイズ・M6×135)を取り付け穴から差し入れ、モーターブランケットネジ部にねじ込みます。

ロックレバーを解除

インサートプレートに調整ネジ用の穴をあけておく

ルーター本体の昇降が自在に行える様に、ロックレバーを解除しておきます。

ルーターテーブルのインサートプレートには、あらかじめ調整ネジの位置に穴を開けておきます。

電動ドライバーで調整ネジを回す

本体の昇降

ルーターテーブルの天板上から調整ネジを回す事により、ルーター本体が昇降し、ビットの切り込み深さを調整する仕組みです。

フェンス位置の調整

フェンス固定ノブ(大)

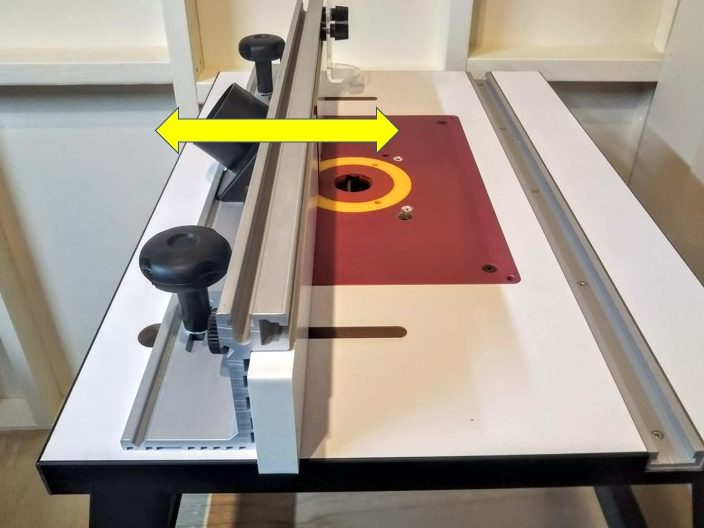

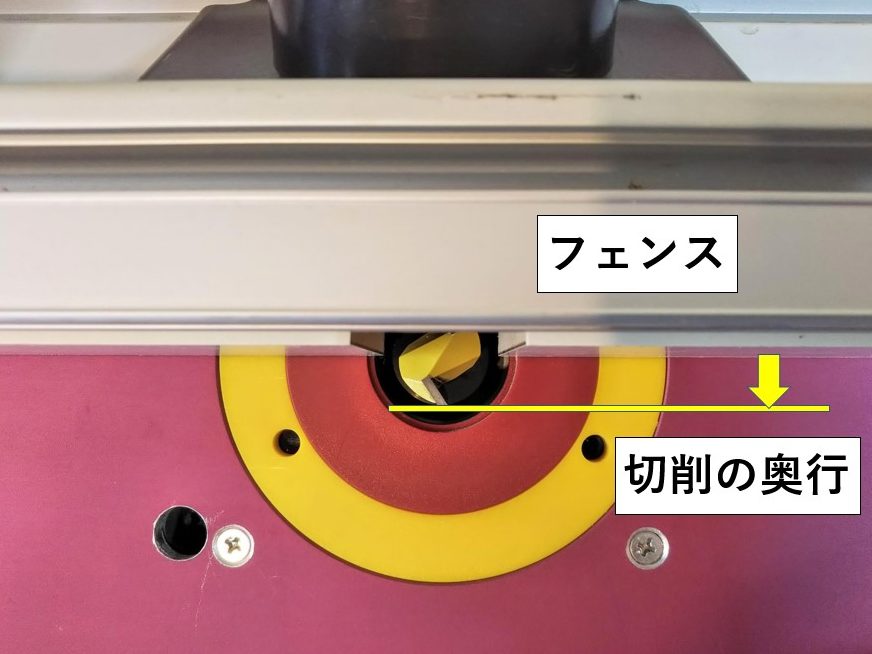

フェンス部を前後に移動

フェンス部背面の固定ノブ(大)を緩めると、フェンス部を前後に移動することが可能となり、ビットによる切削の奥行を設定することが出来ます。

フェンス固定ノブ(小)

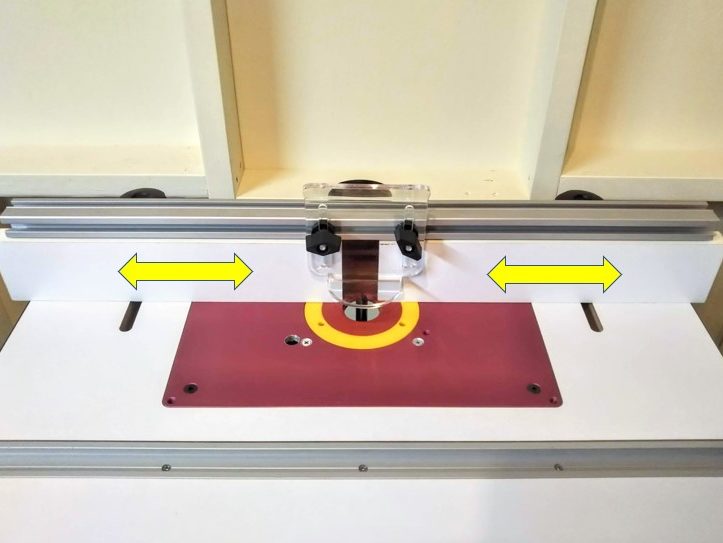

サブフェンスを左右に移動出来る

フェンス部背面の固定ノブ(小)を緩めると、サブフェンスを左右に移動可能になり、フェンスの開口部(ビット回り)の開き具合を調節出来ます。

集塵機能

ダストポート

集塵ホースをつなぐ

フェンス裏面の中央(ビットの位置)にはダストポートがあり、集塵機にホースで連結することでクリーンな切削作業が可能になります。

今回は、既製品のルーターテーブルの使い方について解説しますが、自作のトリマーテーブルの作り方をこちらの動画で紹介しています。

ルーターテーブルの使い方

基本の使い方

スコヤでビットの出を確認

ロックレバーを押し上げる

ルーター本体に使用するビットを装着したら、調節ネジを回し、ビットを上げていきます。

スコヤでテーブル面からのビットの出を確認しながら、任意の切削深さになるように調整ネジを回します。

ビットの出が調整出来たら、ルーターのロックレバーを押し上げ、固定します。

フェンスを動かし切削奥行をセット

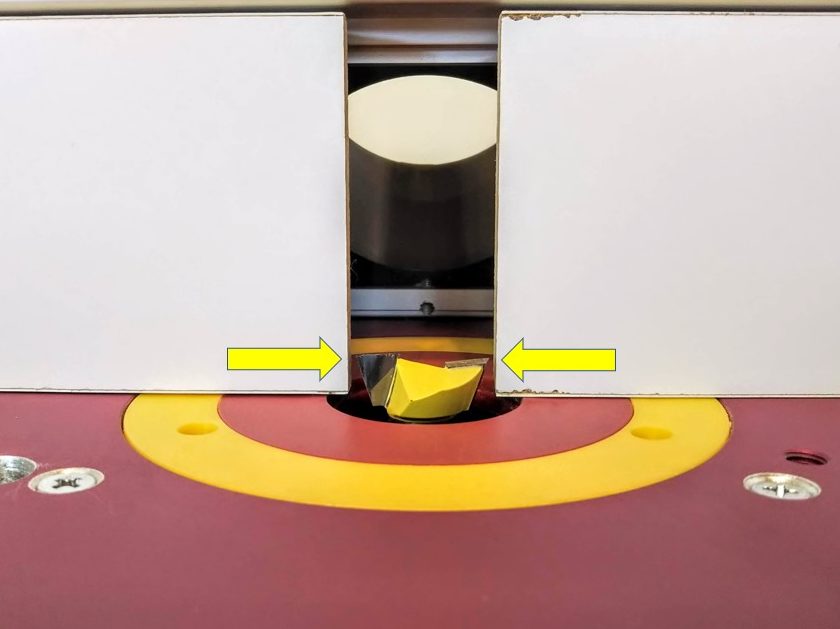

左右のフェンスを動かし開口部を狭める

ビットガードを下げてセット

フェンスを前後に動かし、切削の奥行をセットします。

左右のフェンスをビットに干渉しない位置まで極力寄せていき、フェンスの開口部を狭めます。

ビット・フェンスのセットが出来たら、ビットガードを(加工材に干渉しない位置まで)下げ、固定します。

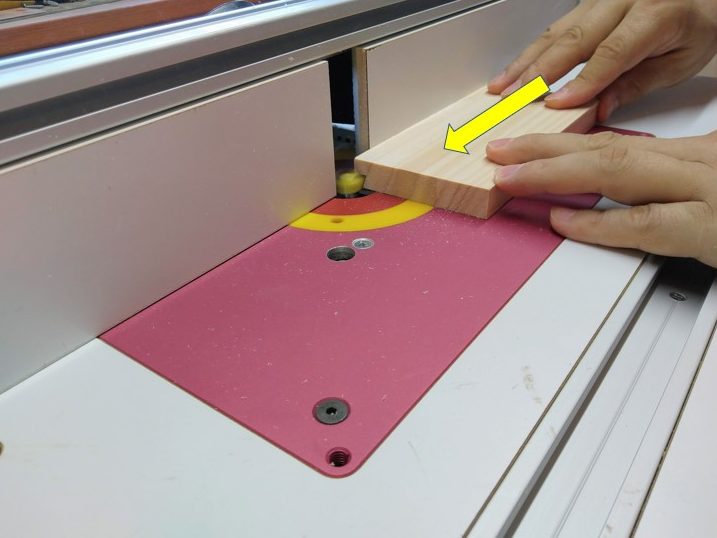

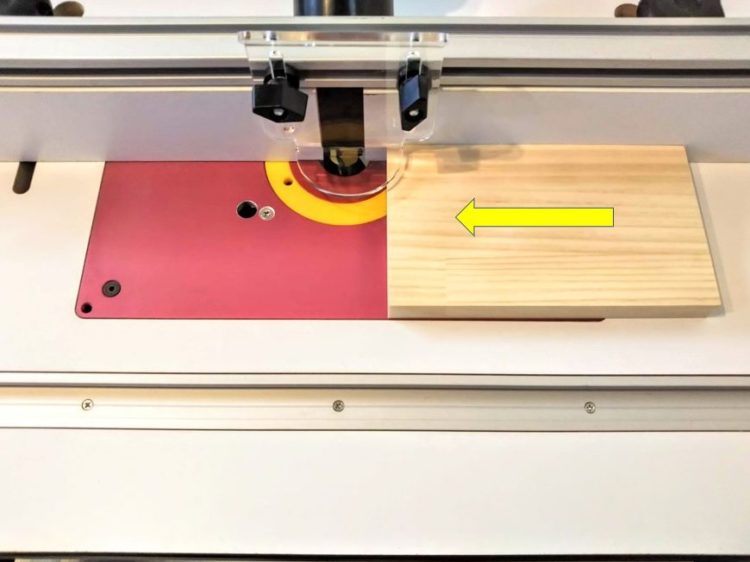

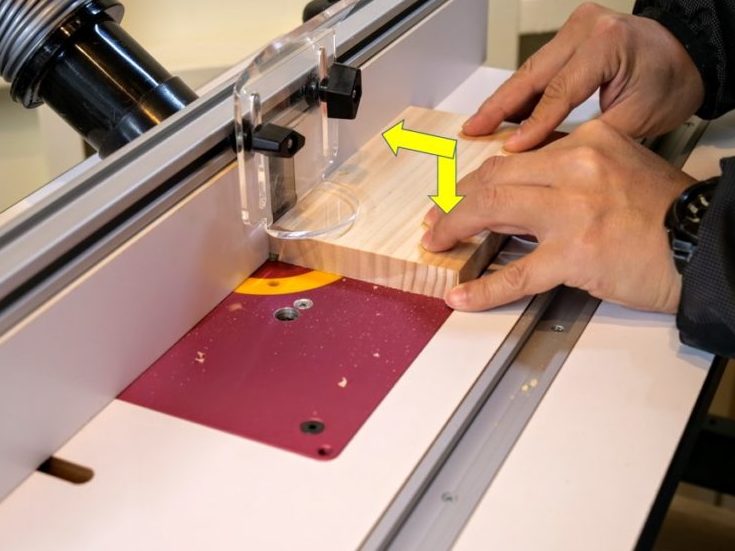

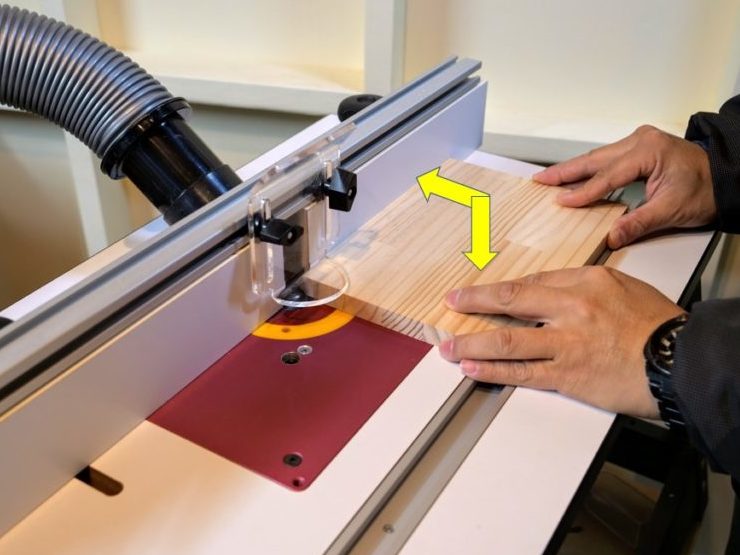

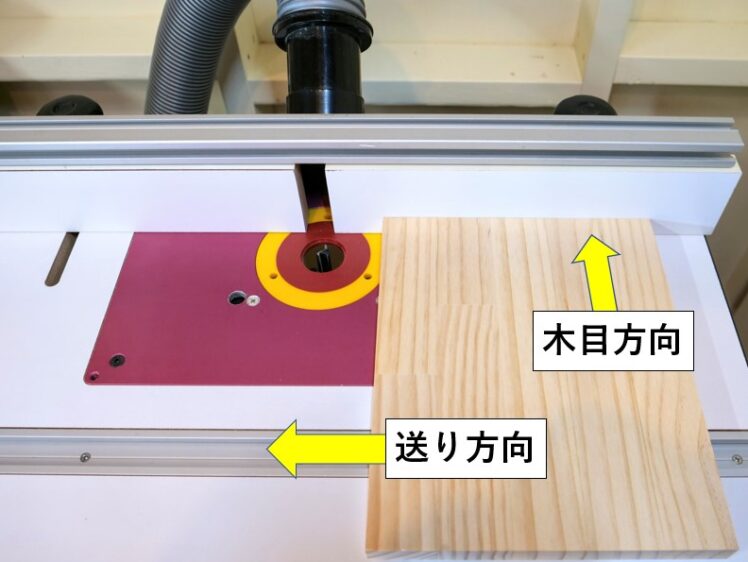

加工材を右から左へ送る

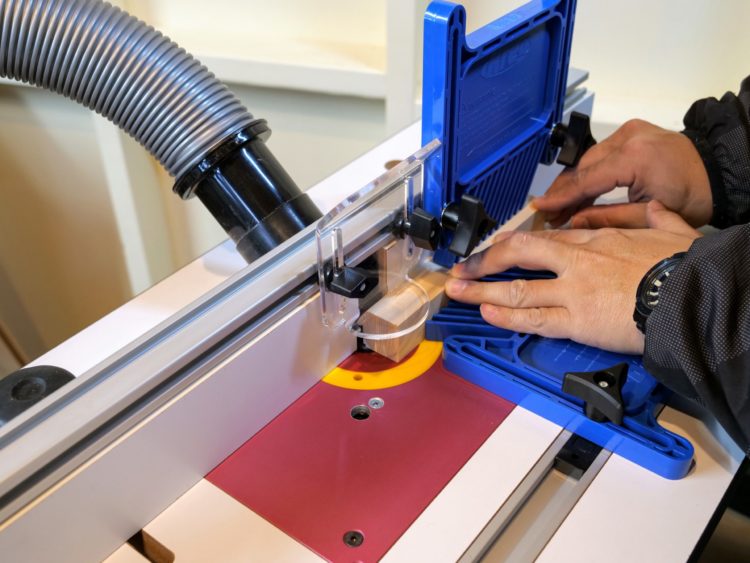

加工材をフェンス・テーブル面に押し付けながら送る

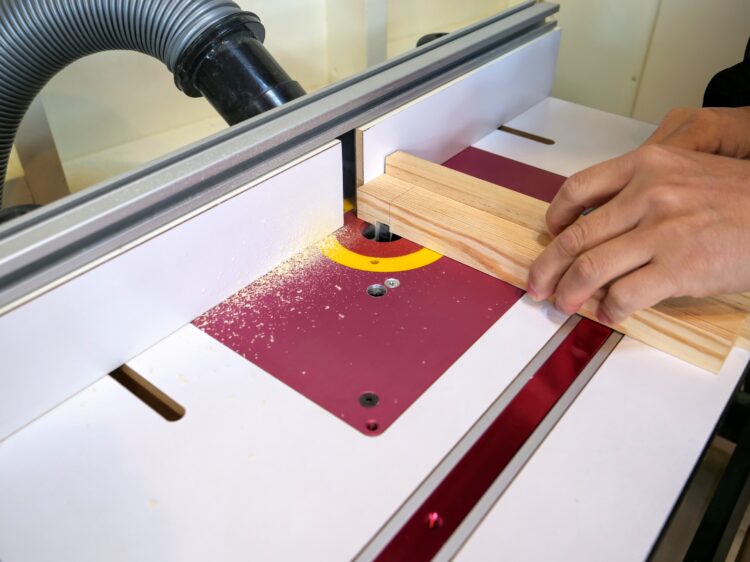

加工材は、必ず右から左に送り、切削して行きます。

切削時は、加工材をフェンス・テーブル面にしっかり押し付けながら送っていきます。

切削量が多い場合(切削深さが深い等)は、何回かに分けて切削(徐々にビットの出を大きくする)するようにします。

フェザーボード

木製とプラスチック製のフェザーボード

フェザーボード2個使い

細い材や短い材を切削する時には、フェザーボードを使用します。

フェザーボードは、切れ込みがたくさん入っていて羽根のような形状をしており、加工材に押し当てて使用します。

フェザーボードが加工材をテーブル天板・フェンスにしっかりと押し付けてくれるので、バタつきやキックバックなどを防げます。

加工材に接する部分の切れ込み構造により、加工材を進行方向へのみ、スムーズに送る事が出来ます。

マイタースロットとフェンス溝に固定

自作押し棒を使用

今回使用しているルーターテーブルは、マイタースロットとフェンス溝にフェザーボードを取り付けることが出来ます。

細い材や短い材など、手で加工材を送ることが危険な場合は、押し棒を使って加工材を押します。

押し棒を使用する際にフェザーボードで加工材を押さえておくと、安全に切削加工が出来ます。

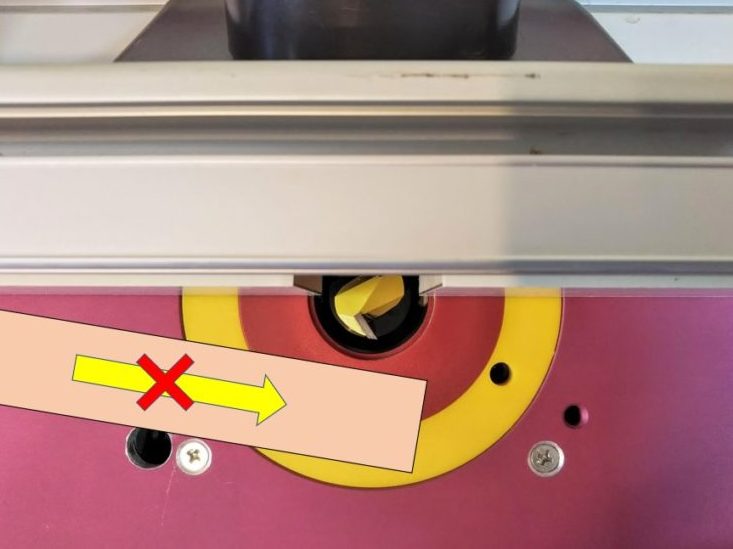

禁止加工

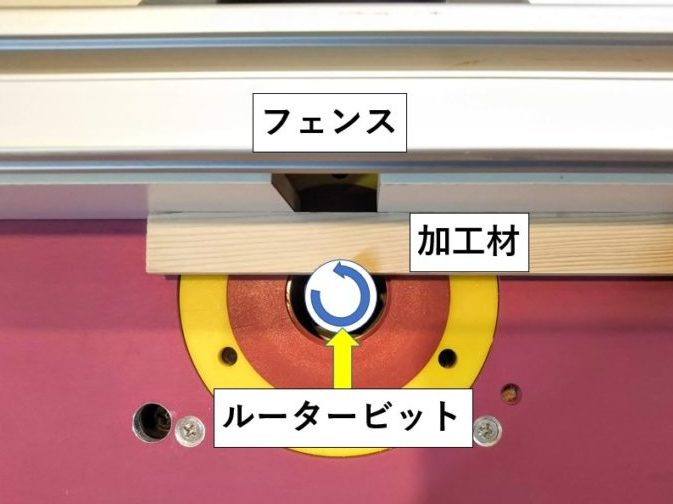

ルータービットの回転方向

加工材を左から右へ送ってはいけない

ルータービットの回転方向は、反時計回り(左回り)になります。

加工材を左から右へ送ってしまうと、切削始めにビットが木端面に当たってしまうので、送り方向へ加工材が強く引っ張られ跳ね飛ばされるので非常に危険です。

必ず加工材は、右から左に送る様にし、絶対に逆方向から送らないでください。

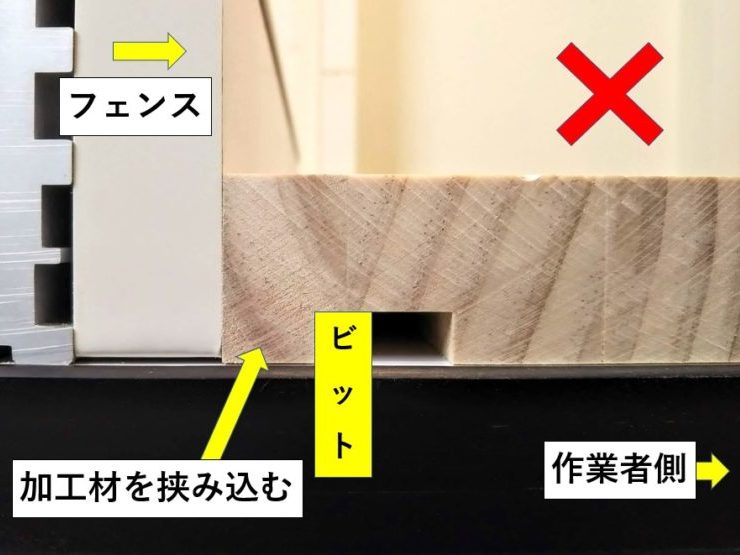

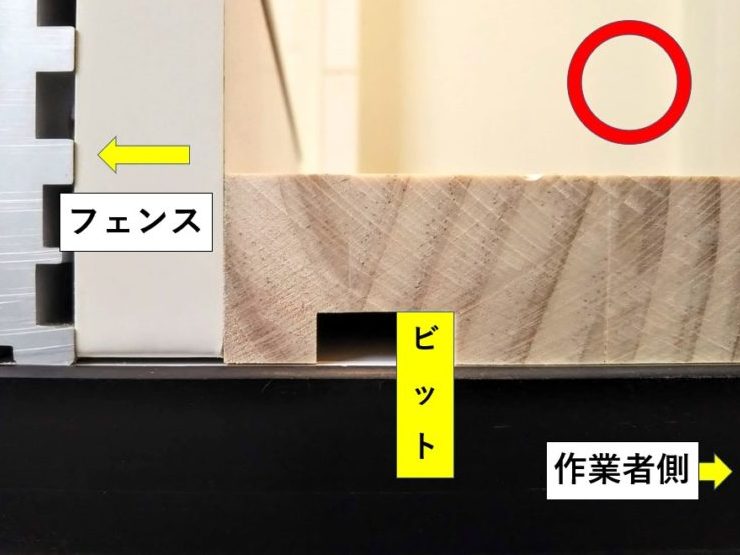

フェンスとビットの間に加工材を挟まない

フェンスとルータービットの間に加工材を挟みこむ状態で送り、切削することはしないでください。

加工材が送り方向に引っ張られ大変危険です。

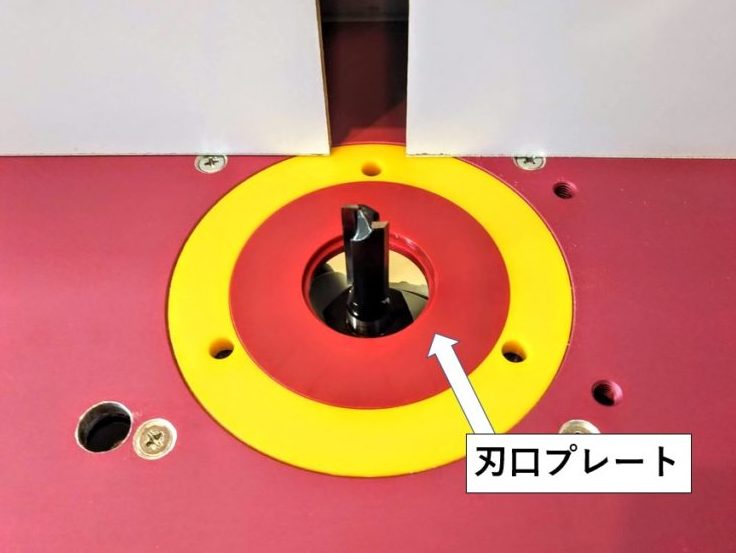

フェンスとビットの距離が開き過ぎ

開口部が開き過ぎ

使用するルータービットの大きさに対して、フェンスの開口部や刃口の開口部が広すぎると、加工材がビットに引っ掛かり大変危険です。

開口部を狭める

刃口プレートはめ込む

必ず、フェンスはビットに干渉しない位置まで極力狭め、刃口の開口部も適切な隙間になる様に適切な刃口プレートを使用し、切削加工するようにします。

面取り加工

角面 面取り加工

丸面 面取り加工

部材の角を様々な形状(角面・丸面・飾り面)に切削加工する、”面取り加工” をルーターテーブルを使って行っていきます。

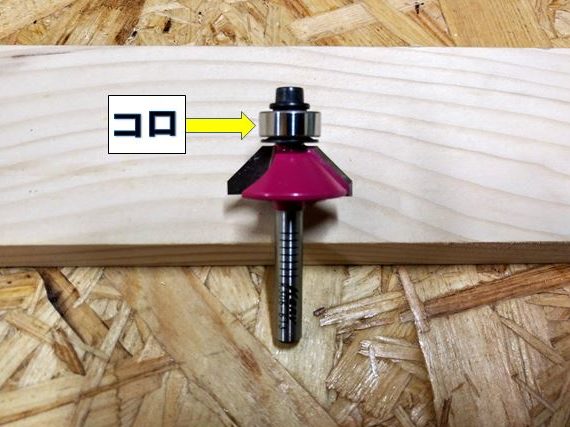

コロ付き角面ビット

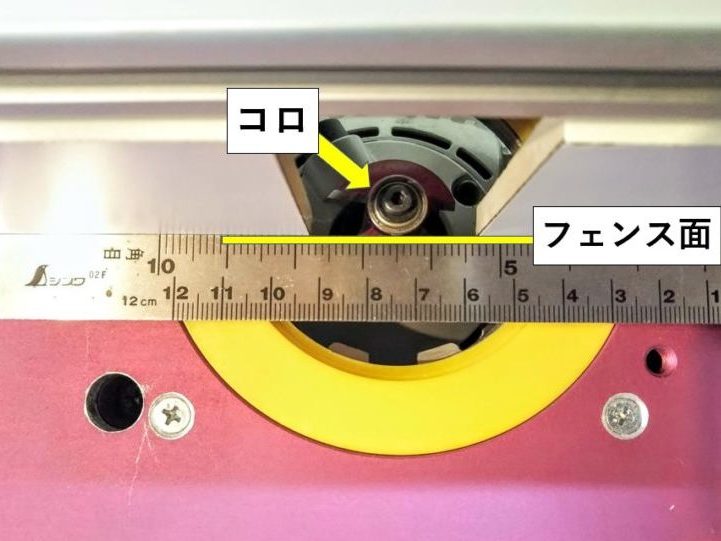

コロにフェンス面を合わせる

ルーターやトリマーによる面取り加工にはコロ付きビットを使用しますが、ルーターテーブルでコロ付きビットを使用する時には、両サイドのフェンス面とコロを同一面にセットする必要があります。

コロがフェンス面より少しでも出てしまうと、加工材がコロに乗り上げフェンスに密着せず、逸れてしまいます。

直定規等で、コロにフェンス面を合わせます。

フェザーボードを使用

自作押し棒を使用

フェンス・テーブル天板に密着させる

細い材や短い材にはフェザーボード・押し棒を使用し切削します。

板材は、フェンス・テーブル天板にしっかり密着させながら切削します。

角材・板材への両段サジ面加工

ルーターやトリマーでは加工のやりにくい細い角材への面取り加工も、ルーターテーブルを使用すると安定した加工が可能になります。

段欠き・溝ほり加工

段欠き加工

段欠き加工

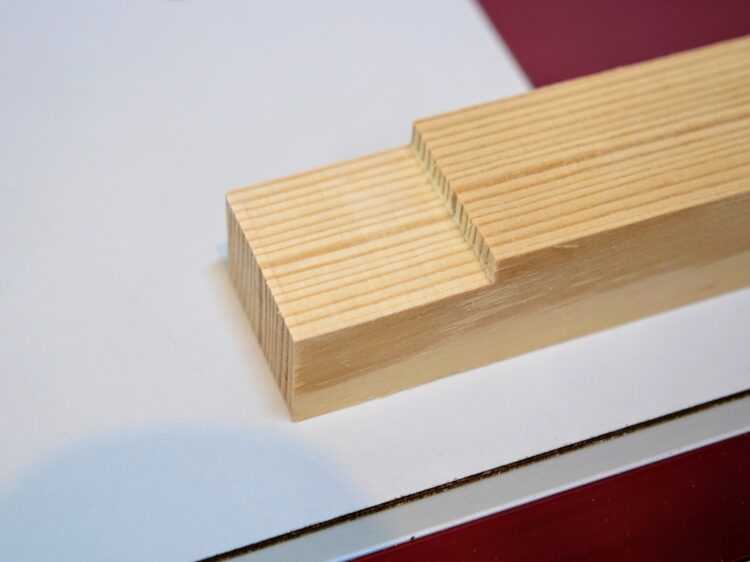

相欠きはぎ

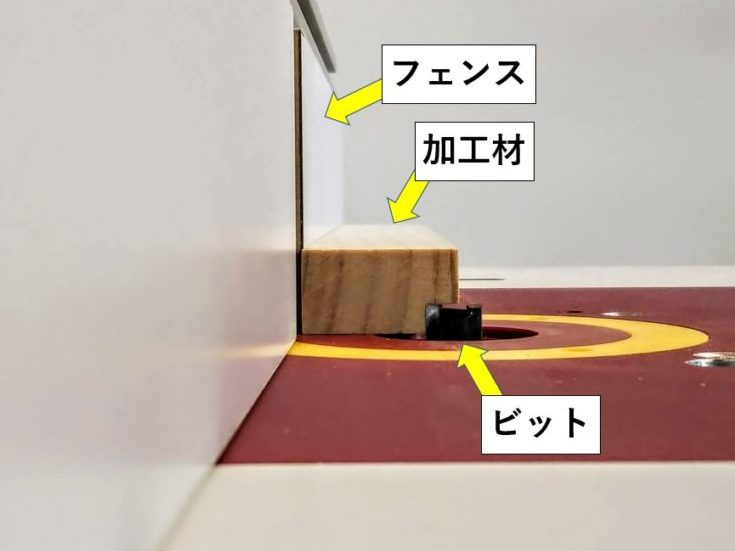

相欠きはぎやさねを成形する際に行われるのが ”段欠き加工” です。

ルーターテーブルで段欠き加工を行う時にはストレートビットを使用しますが、段欠きの切削幅と同じかそれ以上の幅を切削出来るビットを用意します。

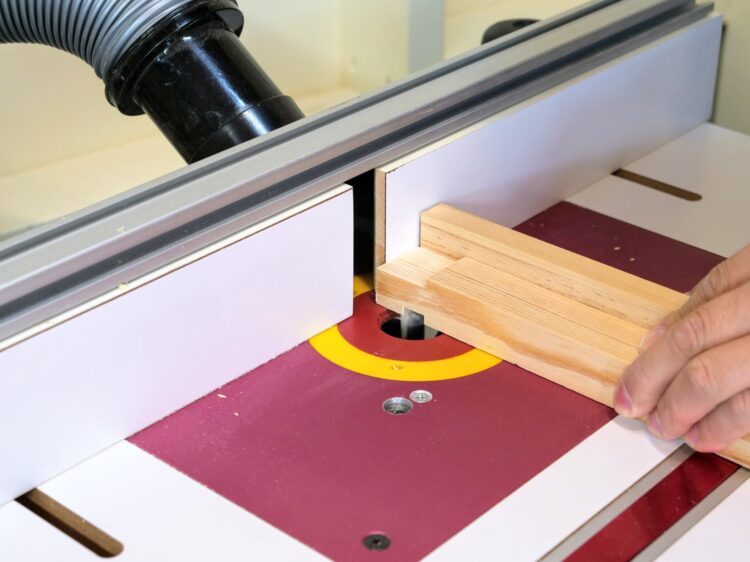

細い材・短い材の段欠き加工

板材を寝かして切削

板材を立てて切削

ストレートビットをルーターにセットしたら、フェンスを前後方向に移動・ビットの出を調整して、段欠きの切削の幅と深さをセットします。

細い材や短い材は、フェザーボード・押し棒を使用し切削していきます。

板材は、寝かして木端面をフェンスに当てて切削する方法と、立てて表面をフェンスに当てて切削する方法があります。

段欠き加工

加工材をフェンスとビットの間に挟み込んで切削しない

細い材や板材を立てて段欠き加工を行う時は、加工材をビットとフェンスの間に挟み込んで切削する事は絶対に行わないようにします。

(前述の禁止加工参照)

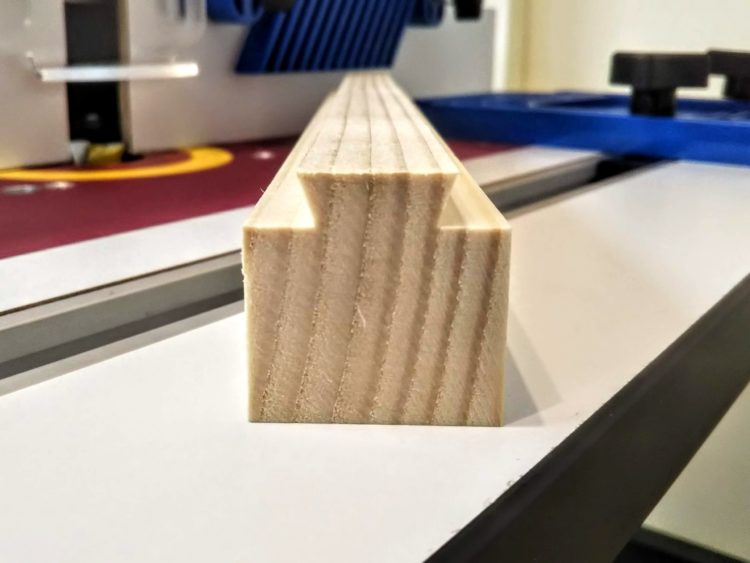

両面段欠き加工

本ざね加工

アリ桟

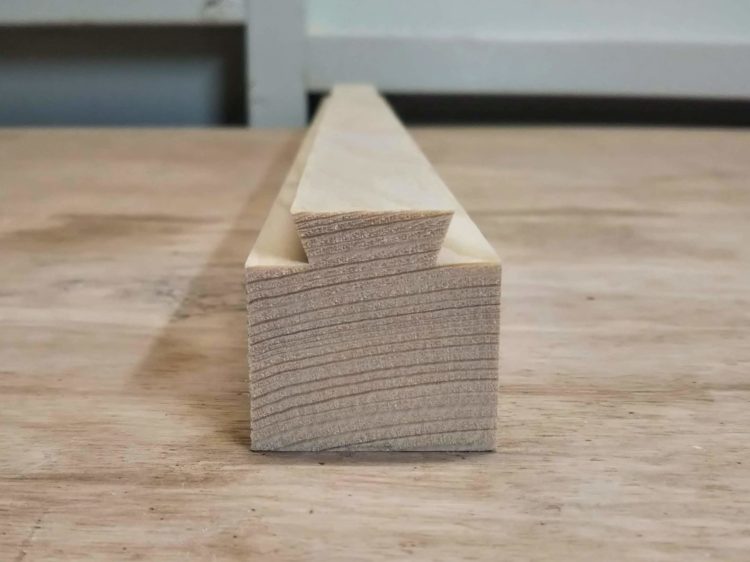

加工材の両面から段欠き加工を行うと、本ざねやアリ桟を作ることが出来ます。

本ざねは板材の木端面に、アリ桟は比較的細い材に加工するため、ルーターやトリマーでの加工は不安定になりがちです。

ルーターテーブルでは加工材を動かし切削するので、正確・安全に加工ができます。

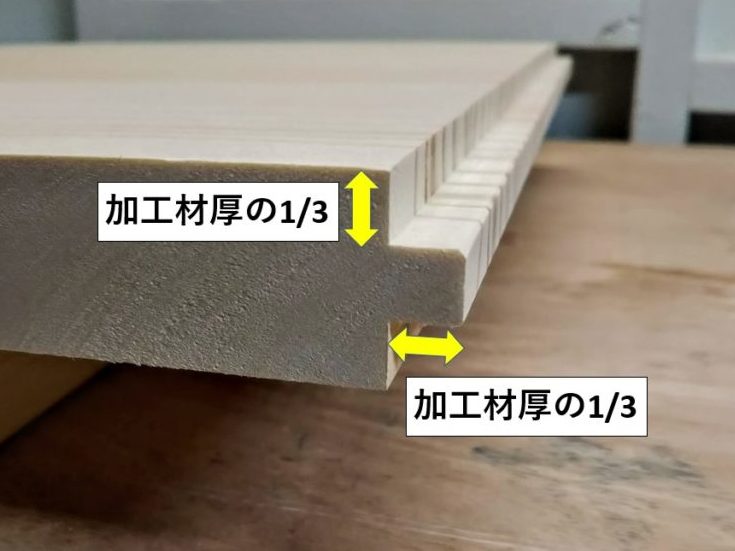

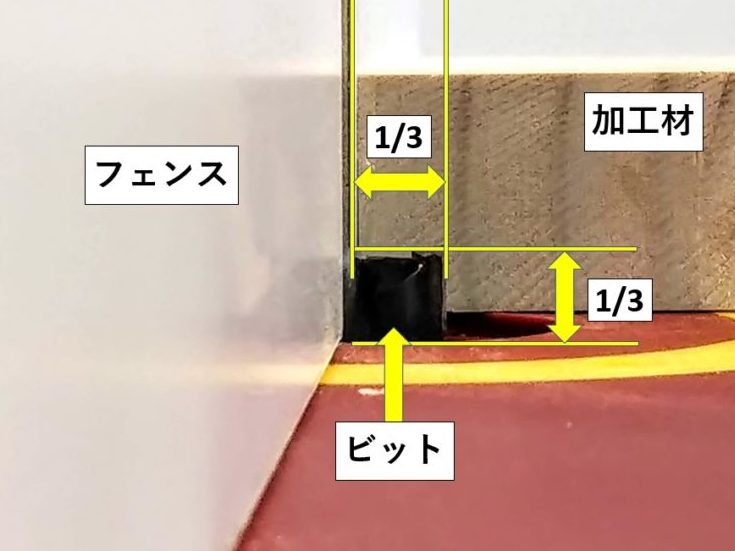

さねの寸法

ビットの位置の設定

本ざねは長さ・厚みを加工材厚の1/3の寸法に加工するのが基本です。

ビットの出・フェンスからビット外側までの寸法を板厚の1/3にセットします。

片面を段欠き加工

加工材を裏返す

裏面を段欠き

加工材を寝かせて片面から段欠き加工を行い、加工材を裏返し裏面も同じように(ビット・フェンスの設定を変えない)切削します。

本ざね

ビット・フェンスの設定を正確に行うことで、本ざねが正確・安全に加工出来ます。

本ざね加工は、加工材を立てても行うことが出来ますが、寝かせて切削したほうが安定して作業が出来ます。

アリ溝ビット

フェザーボードを設置して切削する

アリ桟加工は、アリ溝ビットをセットし、フェザーボードを設置して、片側からアリ形に切削していきます。

加工材を反転する

反対側面を切削

片側を切削出来たら加工材を反転して、反対側面もアリ形に切削します。

アリ桟加工完了

アリ形のさね加工

アリ形のさね加工は加工材を立てて行う

ルーターテーブルを使用するとアリ桟のような細い材への加工が正確・安全に加工出来ます。

板材木口面にアリ形のさね加工をする時は、アリ溝ビットの形状により、材を寝かせての加工が出来ないので、必ず立てて切削する事になります。

溝ほり加工

端ばめ接ぎの溝

底板等をはめ込む溝

端ばめ接ぎや引き出しの底板の溝などの溝ほり加工は、ルーターテーブルを使用することで、正確・安全に作業出来ます。

細い材・短い材の段欠き加工

板材を寝かして切削

板材を立てて切削

加工する溝にあったストレートビットをセットしたら、フェンスを前後方向に移動・ビットの出を調整して、溝の深さと位置を設定します。

細い材や短い材は、フェザーボード・押し棒を使用し切削していきます。

板材は、寝かして木端面をフェンスに当てて切削する方法と、立てて表面をフェンスに当てて切削する方法があります。

溝ほり加工完了

ルーターテーブルを使用することで、細い材や板材の溝ほり加工が正確・安全に出来ます。

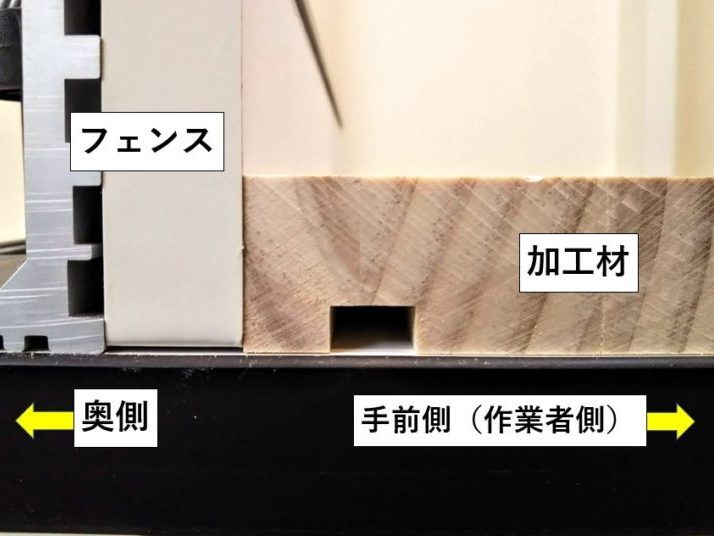

一回目の溝ほり加工

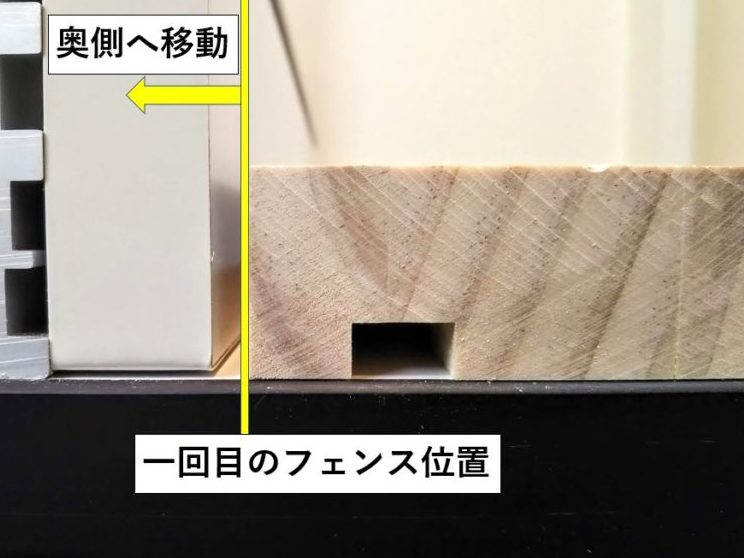

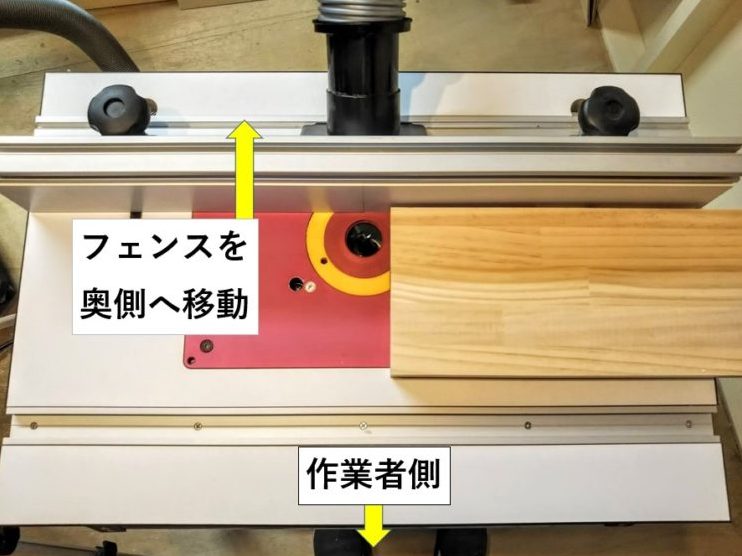

フェンスを奥側へ移動する

フェンスを奥側へ移動

使用するストレートビットの切削可能幅より広い溝を切削したり、溝幅を微調整する際には、フェンスの位置を移動して切削幅を広げます。

1回目の溝を切削したら、フェンスを奥側へ移動して切削位置を変え、2回目の切削をします。

2回目の切削箇所

2回に分けて溝幅を広げる

2回目の溝ほり加工は、溝の手前側(作業者側)を切削する事になります。

禁止加工(フェンスを手前側に移動し切削する)

必ずフェンスを奥側に移動し切削する

フェンスを手前に移動し2回目以降の切削を行おうとすると、フェンスとビットの間に加工材を挟み込む形になり、進行方向に引っ張られ大変危険です。(前述の禁止加工参照)

2回目以降の切削は、必ずフェンスを奥側に移動し、ビットが溝の手前側(作業者側)を切削する様にします。

マイターゲージ

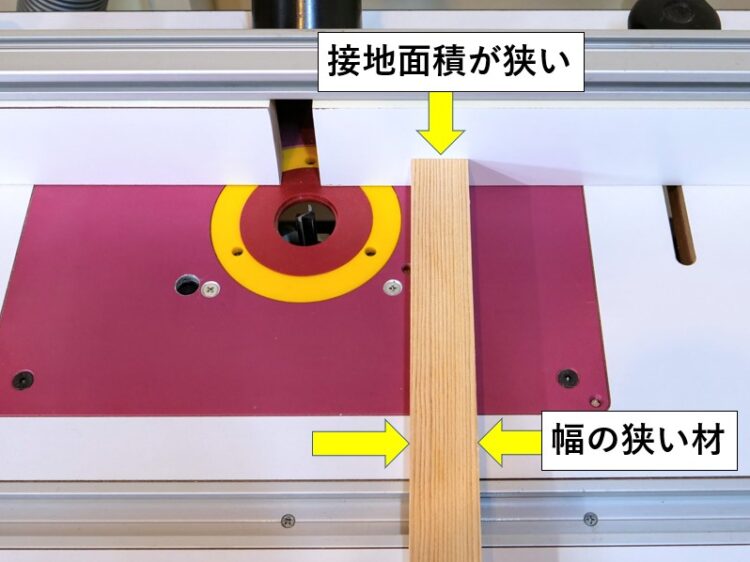

木口面をフェンスに押し当てて切削する

幅の狭い材はフェンスとの接地面積が狭い

材料の木口面をフェンスに押し当てて切削する場合(木目が送り方向に対して直角になる)は材料の木目(木繊維)を直角に切断する事になる為、木端面をフェンスに押し当てる場合(木目が送り方向に対して平行になる)に比べて、切削抵抗が強くなります。

特に幅の狭い材料の場合はフェンスとの接地面も狭い為、材料が不安定になりやすく正確な切削が出来ないばかりか、材料の破損など危険な作業につながる可能性があります。

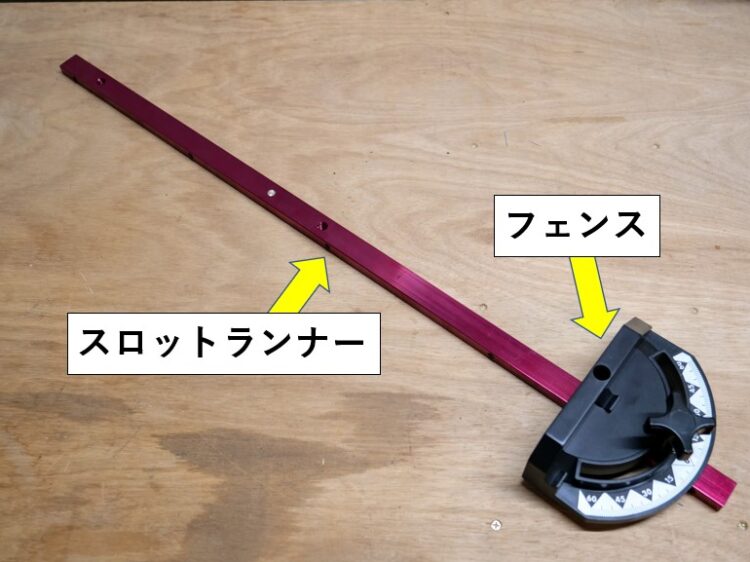

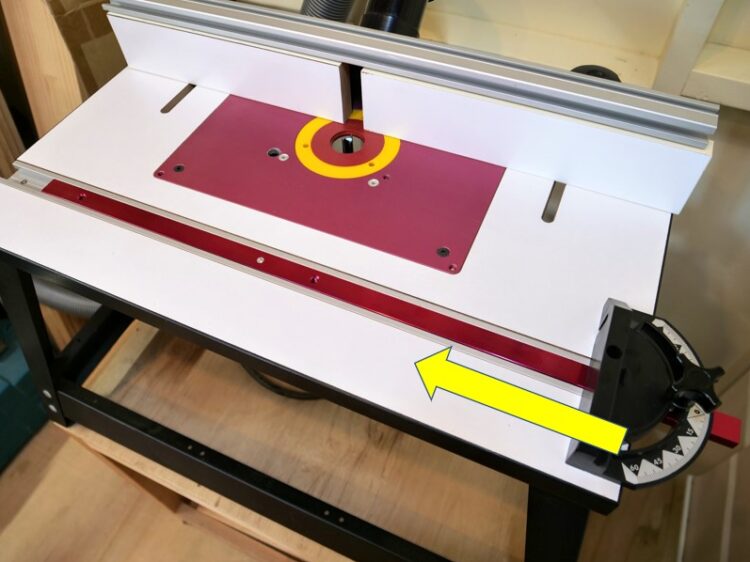

マイターゲージ

マイタースロットにはめてスライドさせる

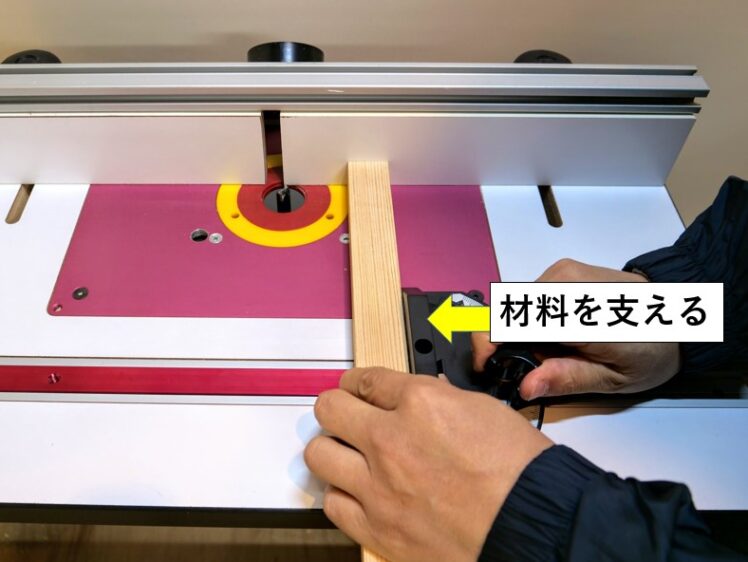

マイターゲージで材料をしっかり支える

マイターゲージ・フェンスは自由な角度に設定できる

幅の狭い材やフェンスに木口面を当てた加工を安定して行うには、”マイターゲージ” を使用します。

マイターゲージは、マイタースロットにスロットランナー部を差し込んで使用します。

マイターゲージ(フェンス部)はスロットランナーに沿って材料を送る方向にスライドする仕組みになっており、フェンス部で材料をしっかり支えながら切削する事が出来ます。

マイターゲージのフェンス部は固定ネジを緩めると任意の角度にセットする事が出来、斜めの溝ほり加工も可能です。

ほぞ加工

フェンスに当て木を固定

マイターゲージを使用した ”ほぞ” 加工を紹介します。

※角材と角材の接合に ”ほぞ接ぎ” と呼ばれる方法があり、接合するそれぞれの部材に凸加工と凹加工を施し、嵌め合わせて接合します。凸部をほぞ、凹部をほぞ穴と呼びます。

ルーターにはストレートビットを装着し、フェンス部には切削終わりの材料木端面の割れや欠けを防ぐ為、当て木を固定しておきます。

ほぞ先をフェンスに押し当てながら切削する

ほぞの片側を切削

ほぞの片側から切削していきます。

フェンスを前後方向に移動・ビットの出を調整して、切削位置と深さをセットします。

ほぞ先をフェンスに押し当てながらマイターゲージで材料を押していき切削します。

反対側を切削する

ほぞ加工完了

片側が切削出来たら材料を裏返して、もう一方を切削します。

マイターゲージを使用する事で、正確で安定した加工が可能になります。

ルーターテーブルを使用したほぞ加工に関して詳しくは、四方胴付き平ほぞ接ぎの加工方法とは?(角ノミ盤とルーターテーブルによる加工方法) の記事を参照してください。

ならい加工

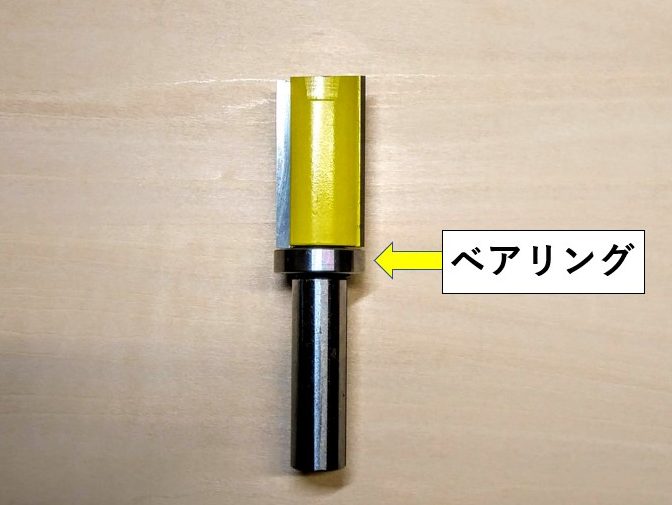

トップベアリング・パターンビット

型板と同じ形状に加工出来る

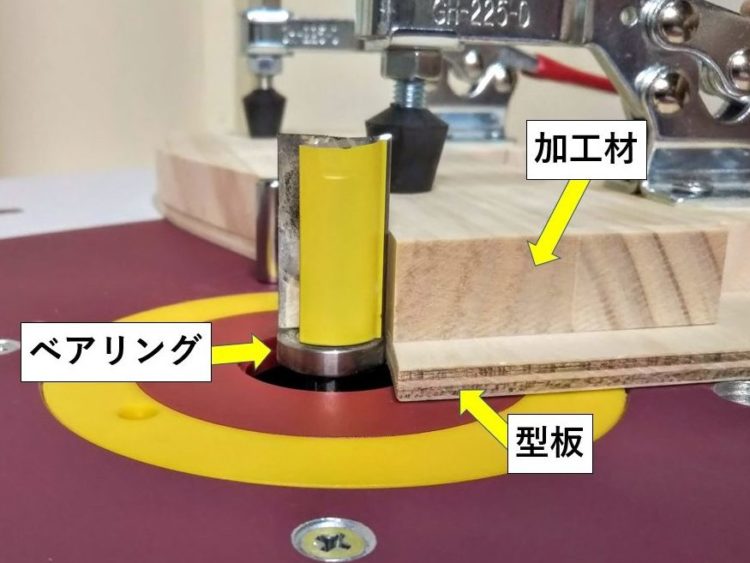

ルータービットの根本にベアリングが付属している ”トップベアリング・パターンビット” を使用すると、型板(テンプレート)と同じ形に切削する ”ならい加工” が可能になります。

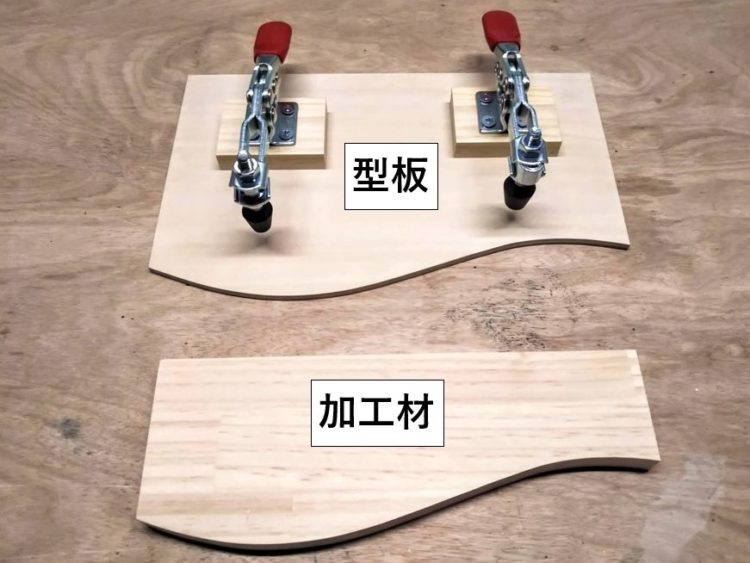

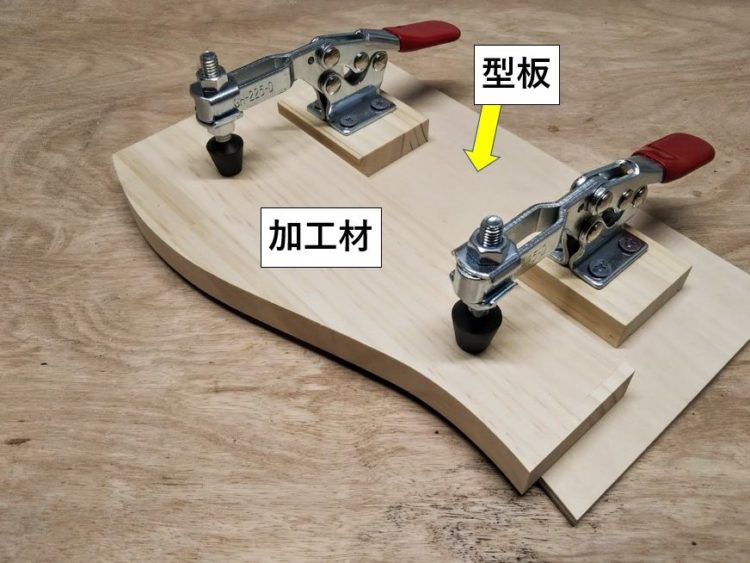

型板の上に加工材を固定

ベアリングに型板側面が沿う

トップベアリング・パターンビットでのならい加工は、型板(テンプレート)の上に加工材を固定して切削します。

ビットのベアリングに型板(テンプレート)側面が沿うことにより、上に固定してある加工材が同じ形状に切削される仕組みです。

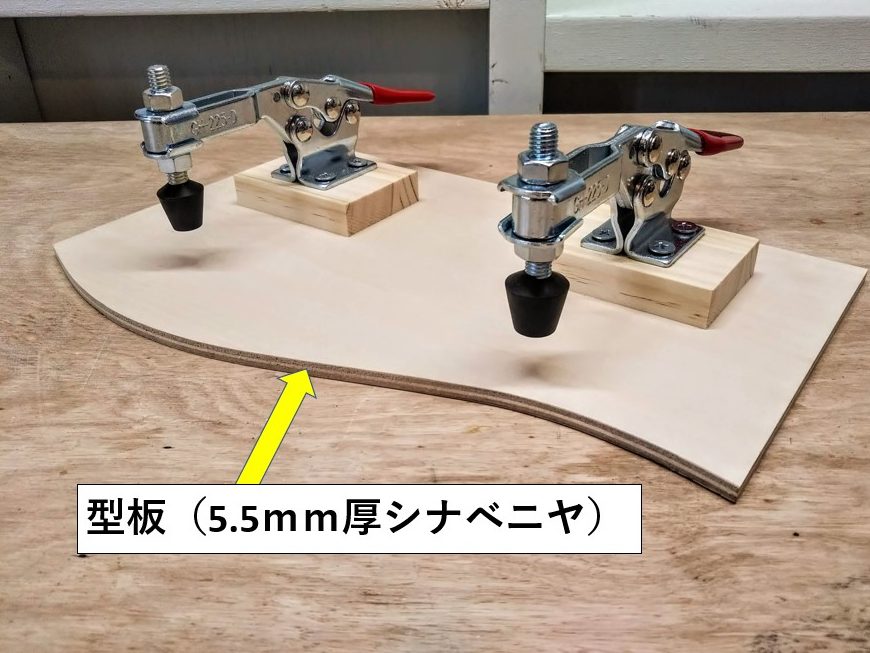

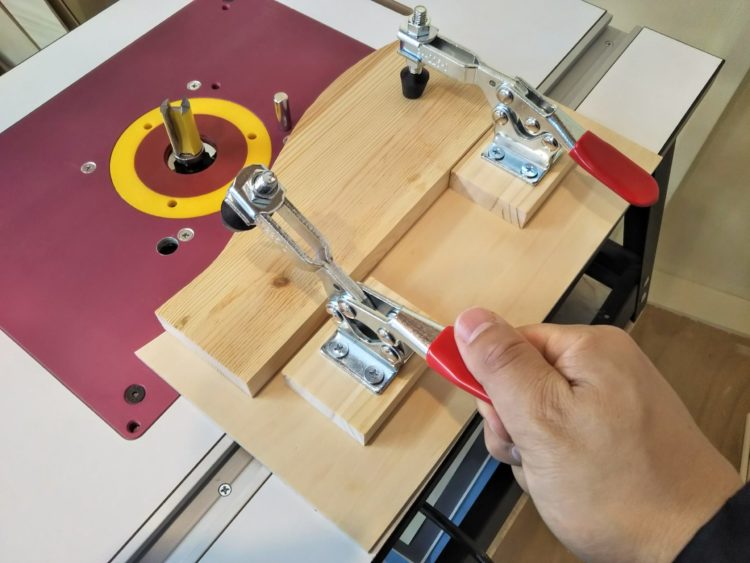

型板(5.5mm厚シナベニヤ)

ハンドルを押し下げ固定

ハンドルを上げ固定解除

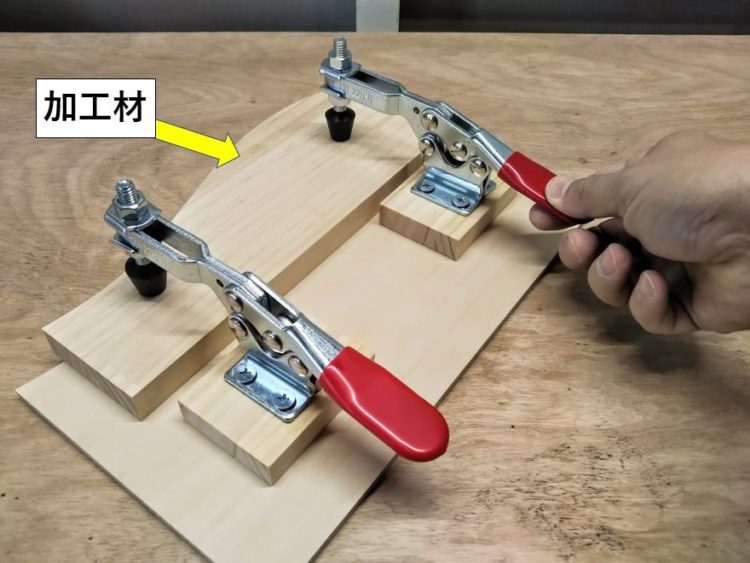

今回は型板(テンプレート)を5.5mm厚のシナベニヤで作製し、加工材の固定には、”トグルクランプ” を使用します。

トグルクランプは型板にビス止めして取り付け、加工材を型板に押し付け固定する仕組みです。

付属のレバーで固定・解除が簡単に出来るので、ならい加工で同じ形状の部材を数多く製作する時など、非常に便利なクランプです。

トグルクランプに関しては、クランプの種類と使い方とは? の記事を参照してください。

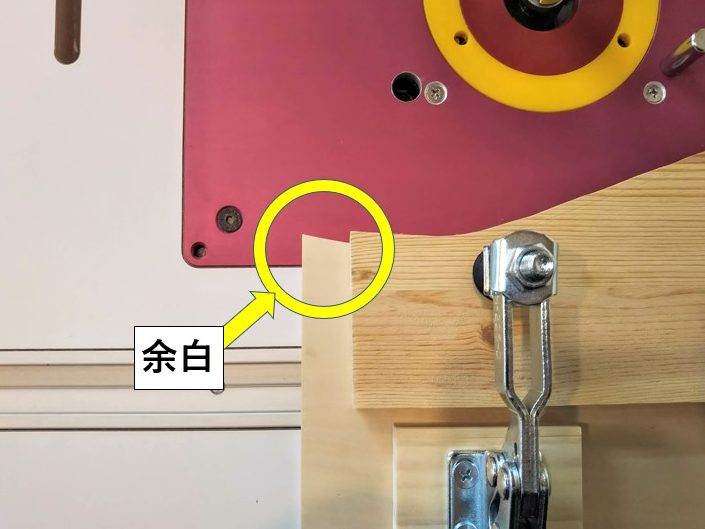

型板の余白部分(切削始め)

型板の余白部分(切削終わり)

型板(テンプレート)は、加工材の切削始めと終わりに余白が出来るように少し大きめに作っておきます。

切削始めに型板のみビットに当たる

ビット回転方向への加工材の巻き込み(余白無し)

切削終わりに型板のみビットに当たる

切削始めと終わりに型板のみがビット(ベアリング部)に当たることにより、ビット回転方向への加工材の巻き込み防止と切削終わりを安全に作業することが出来ます。

ならい加工作業手順

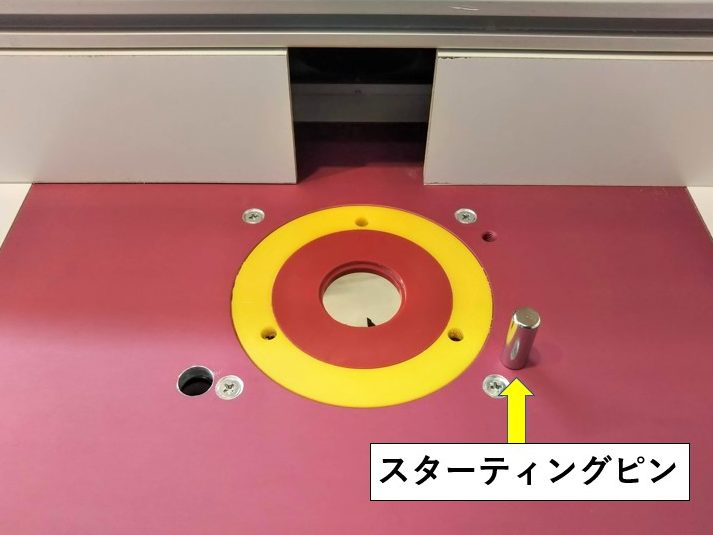

スターティングピンを取り付ける

スターティングピンに加工材を押し当てる

ルーターテーブルに付属のスターティングピンを取り付けます。

スターティングピンは加工材を押し付けることにより、加工材の送りの安定やビットに引っ掛かったり巻き込まれるのを防ぐ役割があります。

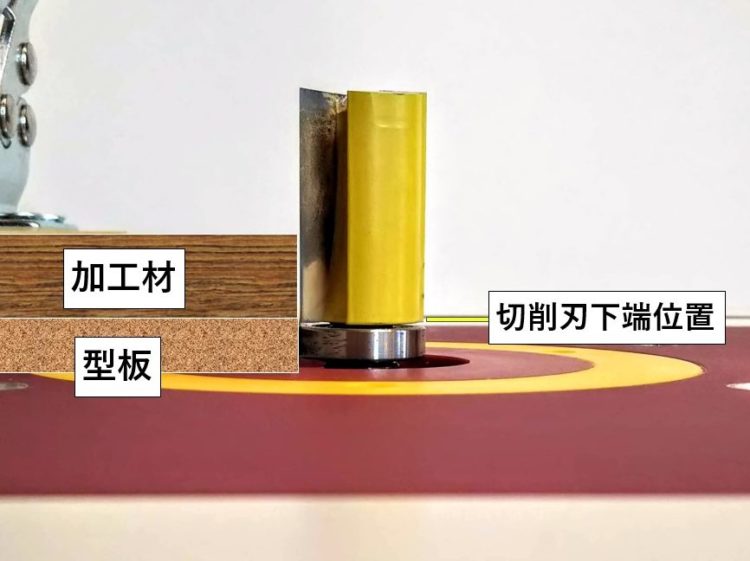

切削刃が加工材を確実に切削出来る位置にセット

フェンスを外しセッティング完

トップベアリング・パターンビットをルーターに取り付けたら、ベアリング部分がテーブル上面に見えるまでビットを上昇させます。

ビットの出具合は、ビットの切削刃下端(ベアリング側)が確実に加工材下端(型板と接している側)に当たる位置セットします。

ならい加工では、ルーターテーブル上で加工材を大きく動かす場合がある為、フェンスを外しておきます。

トグルクランプで加工材を固定

仕上がり形状より大きめに荒取りしておく

加工材をトグルクランプで型板に固定します。

ビットの切削負担と仕上がりをよくするため、加工材はあらかじめジグソー等で仕上がり形状に近い形に荒取り加工しておきます。

型板・加工材の当て方・切削位置に注意する

加工材を右から左へ送る

型板をしっかりと保持し、スターティングピンに加工材を押し当てながら送り切削していきます。

型板・加工材は、フェンスを使用した加工法と同様に右から左へ送り、必ずビットの手前側(作業者側)に型板・加工材を当てて切削します。

切削始めの引っ掛かりや巻き込み、切削終わりに十分注意して作業します。

ならい加工完了

ならい加工完了

トップベアリング・パターンビットを使用すれば、加工材を型板と同じ形状に加工出来ます。

木端面切削

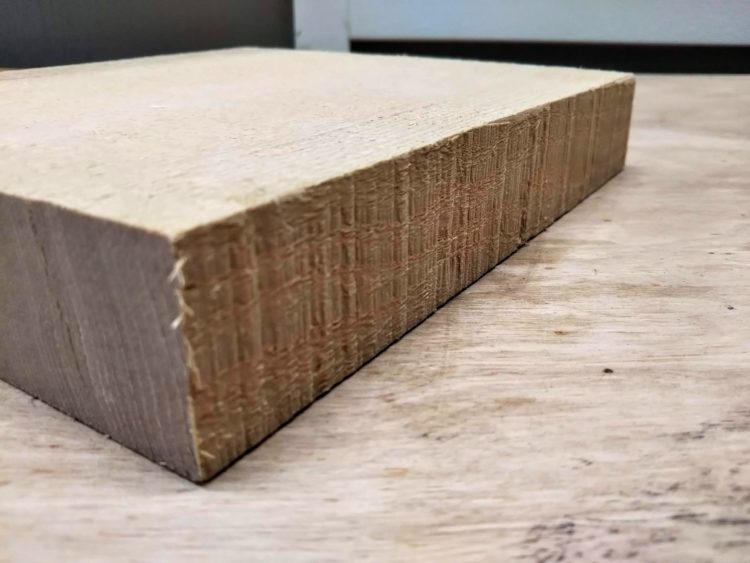

木端切削前

木端切削後

左右のフェンスに段差(前後方向)をつけることで、加工材の木端面を真っすぐに仕上げ切削する事が出来ます。

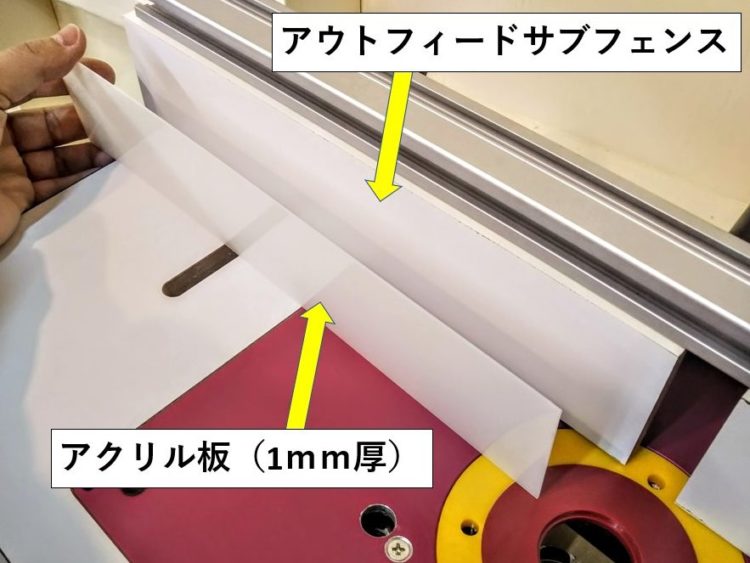

アクリル(1mm厚)をフェンスに取り付ける

ビットとアウトフィードサブフェンスを同一面にする

アウトフィードサブフェンスにスペーサー(今回は1mm厚のアクリル板)を両面テープで固定します。

ストレートビットをルーターに装着し、加工材の厚み(木端面の幅)が切削出来る高さまでビットを上昇させます。

直定規等をアウトフィードサブフェンスを当てて、ビットとアウトフィードサブフェンス(張り付けたアクリル面)が同一面になる様にフェンスを動かし、調整・固定します。

加工材を右から左へ送り切削する

切削幅=スペーサー厚(1mm)

加工材をフェンスに押し当てながら、右から左へ送り木端面を切削していきます。

ビットはインフィードサブフェンス面からスペーサー厚(1mm)手前に出ているので、木端面の切削幅はスペーサー厚分となります。

切削された木端面は、アウトフィードサブフェンスにピッタリ沿って送られていくことで、真っすぐな仕上げ面になります。

木端面が仕上げ切削されていない材

木端面の仕上げをしていない板同士の接合

木端面が仕上げ面になっていない材同士の接合はピッタリつかず、隙間が出来てしまいます。

木端面切削

隙間なく接合

ルーターテーブルで木端面を真っすぐに仕上げ切削すると、板材(木端面)を接着して幅広の材を作る時に隙間なく接合出来ます。

まとめ

今回は、ルーターテーブルの構造と使い方について説明しました。

ルーターテーブルにルーターを装着して加工することにより、精度の高い加工が手持ちでルーターやトリマーを使用するより、安全に行うことが出来ます。

ただし、高速回転するルータービットが露出した状態で切削加工を行うので、加工手順や方法を熟知し正しく作業する事や、安全装置を正しく設置・使用することが必要です。

今回使用したルーターテーブルと同じタイプのテーブルはこちらです➩

参考にしてみてくださいね。