テーブルの天板などに使用される、幅広の一枚板や幅の狭い板をはぎ合わせて(接合して)作られた幅の広い板材(集成材等)などは、幅方向に反りが出やすく、木口に割れも起こりやすい傾向があります。

今回は、幅広の板材の反りや木口割れを防止する、”端ばめ接ぎ(はじばめつぎ)” と呼ばれる継ぎ手(部材同士の接合方法)のやり方(加工方法)について説明します。

端ばめ接ぎとは?

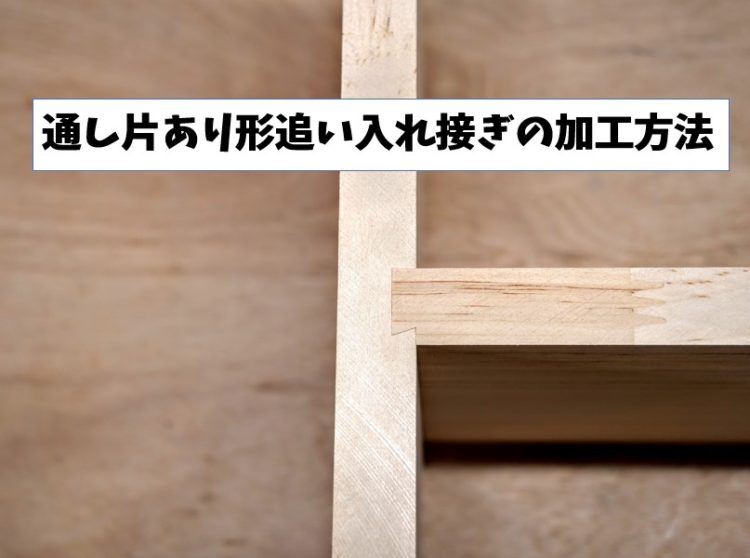

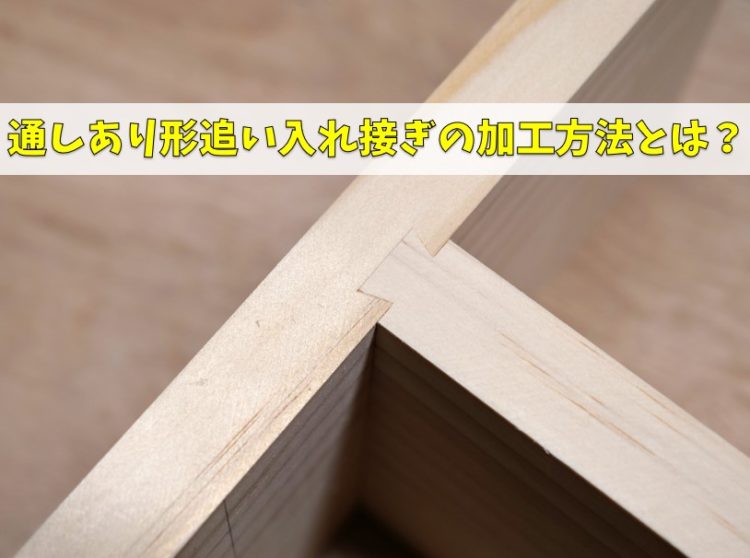

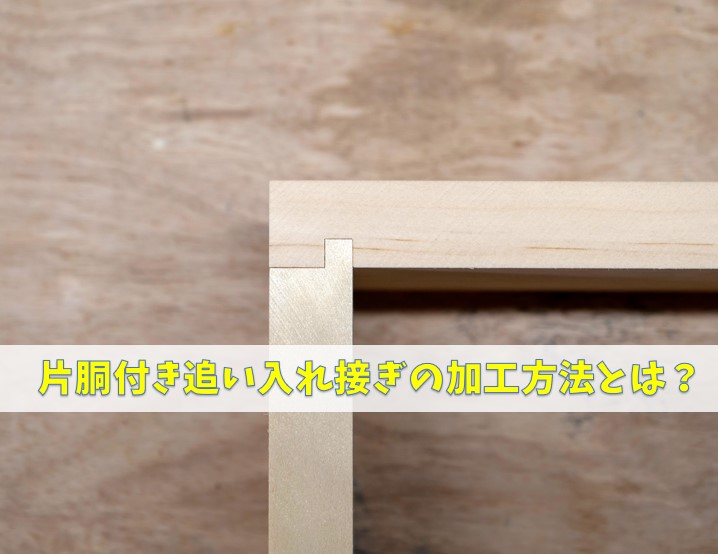

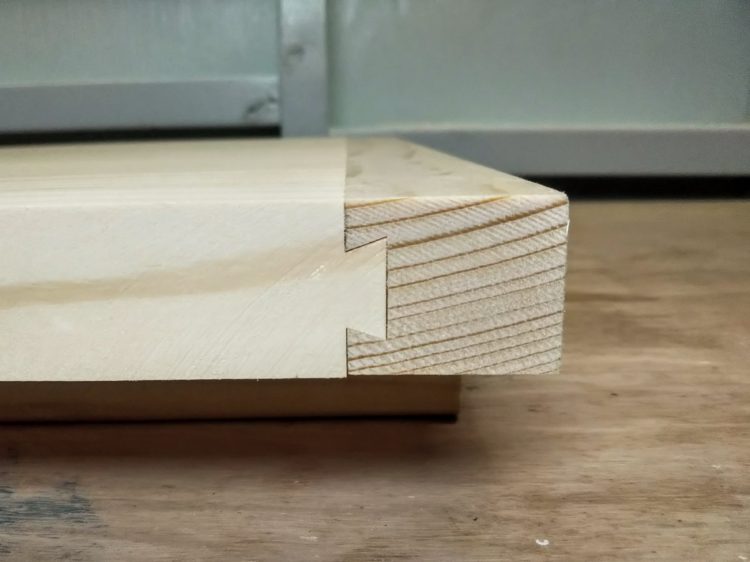

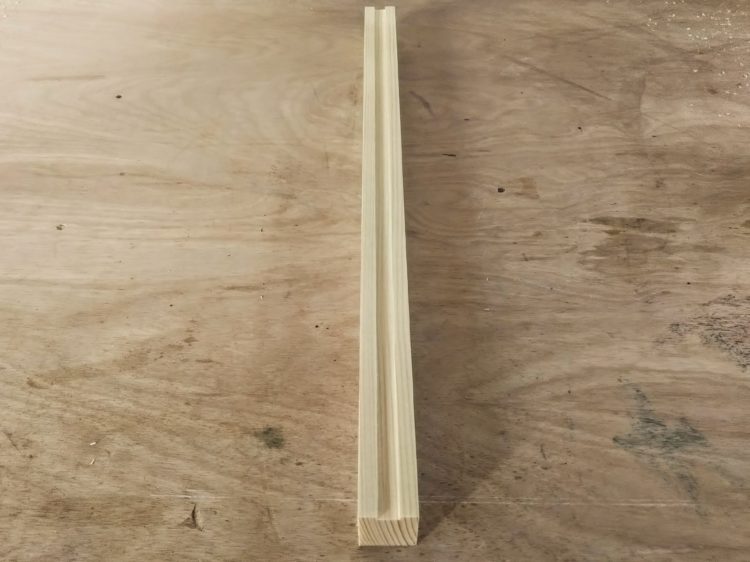

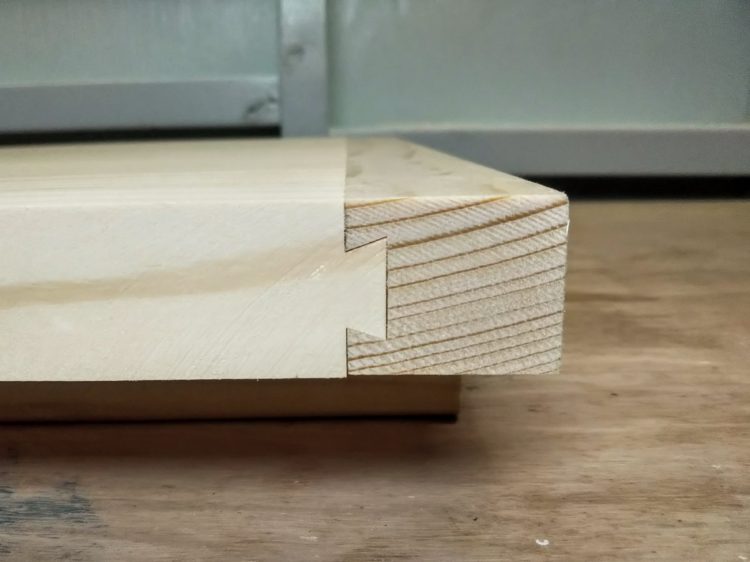

両側木口に端ばめ接ぎ加工を施した板材

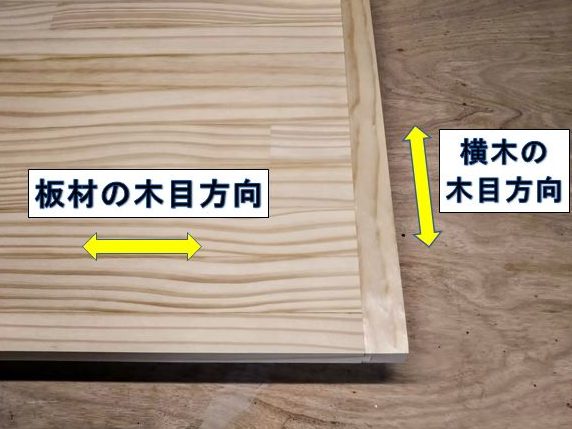

板材と横木の木目方向

端ばめ接ぎ(はじばめつぎ)とは、板材の木口に横木(角材)を接合し、反りや割れを防止する加工法です。

横木は、板材の木目方向に対し横木の木目方向が直角になる様に取り付けます。

打付け端ばめ接ぎ(横木を釘等で打付け、釘頭をダボで隠す)

本ざね端ばめ接ぎ

あり形端ばめ接ぎ

板材の木口と横木の加工法・接ぎ方によって、様々な種類の端ばめ接ぎがあります。

横木は板材の反り止めの働きをする為、板材と同等以上の硬さがなければいけません。

横木を選ぶ際には注意が必要です。

加工する板材と横木

マキタ製トリマー

今回は、端ばめ接ぎの中から、本ざね端ばめ接ぎとあり形端ばめ接ぎの加工法を紹介します。

本ざね・あり形両方の端ばめ接ぎも、加工する板材は、25mm厚のラジアタパイン集成材で、横木には25mm×30mmのラジアタパイン角材を使用します。

本ざね端ばめ接ぎ・あり形端ばめ接ぎの加工法には様々なやり方がありますが、今回は両方共 ”トリマー” を使用して行います。

トリマーの使い方に関しては トリマーの使い方と構造について詳しく説明します。 の記事を参照してください。

また本ざね端ばめ接ぎ・あり形端ばめ接ぎの加工法に関しては、こちらの動画でも詳しく解説しています。

本ざね端ばめ接ぎ

本ざね端ばめ接ぎの加工

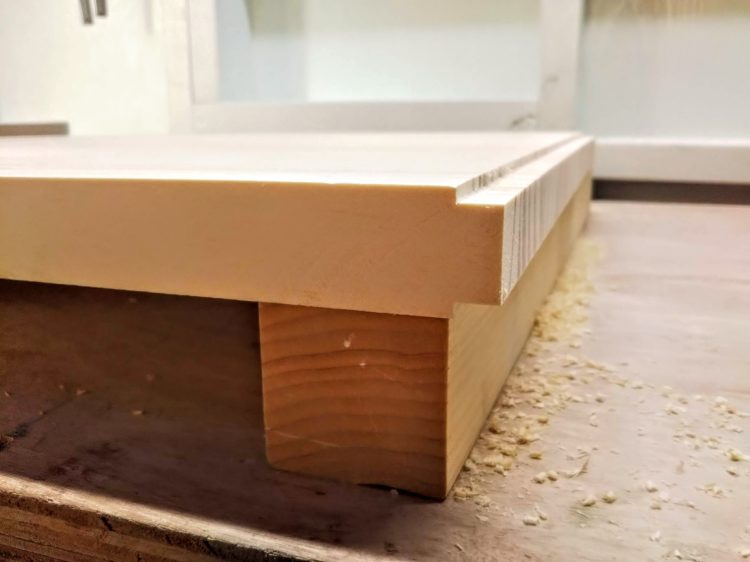

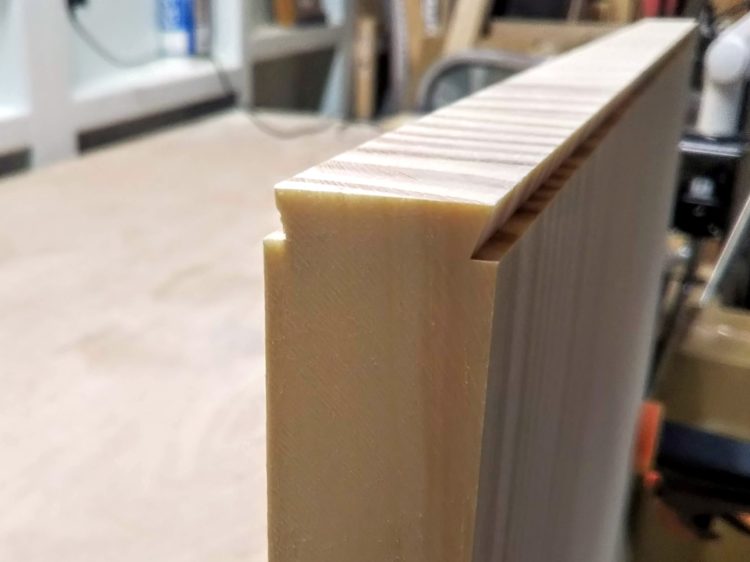

本ざね端ばめ接ぎ

本ざね端ばめ接ぎ(ほんざねはじばめつぎ)は、横木の中央に溝をほり、板材(テーブルの天板等)の木口にさねを作り接合したものです。

接合強度が強く、端ばめ接ぎの基本形になります。

本ざね端ばめ接ぎの加工法

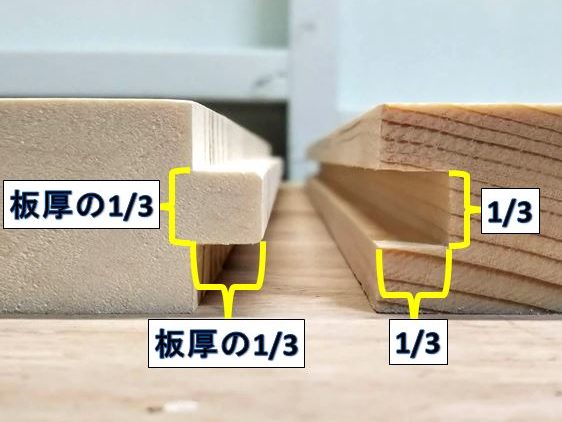

さね・溝の寸法

板材のさねの寸法は長さ・厚みが板厚の1/3の寸法、横木の溝寸法も幅・深さが板厚の1/3の寸法に加工するのが基本です。

加工手順は、最初に横木の溝加工を行い、次に横木の溝に合わせて板材のさね加工を行います。

横木に溝加工をする

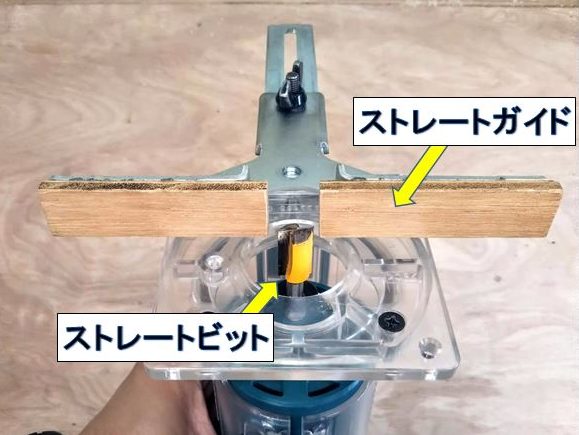

ストレートビット・ストレートガイドを装着

ストレートガイドのガイド面

トリマーに、ストレートビットとストレートガイドを装着します。

横木の加工面の側面にストレートガイドを当てて、溝をほっていきます。

今回の溝の寸法は、幅・深さ共に約8mm(板厚25mmの1/3)となります。

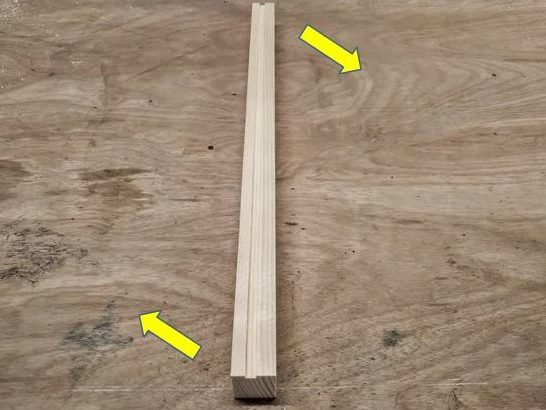

横木中央に溝が来るように加工する

6mmのストレートビットを使用

横木の溝が中央からずれてしまうと、板材のさねの位置を溝に合わせる事が非常に難しくなるので、必ず横木の溝は加工面の中央の位置にほるようにします。

(溝の両側の縁幅を同じにする事で、溝を中央に来るようにする事が出来ます)

ストレートビットは、横木にほる実際の溝幅より小さい刃径のビットを使用します。

(今回は溝幅が約8mmなので、6mmのストレートビットを使用します)

ビット・ストレートガイド外間隔を板厚の2/3に設定

トリマーで溝加工

ストレートビットとストレートガイドの外間隔を材の厚みの2/3の寸法にセットします。

(今回使用する材の厚みは、25mmです。2/3は16.66mmになりますが、そこまでの精度は必要ないので、小数点以下の数値は目見当で間隔をセットします)

ストレートビットの出を3mm程度にセットし、横木に溝をほっていきます。

一回目の切削

溝左の縁の幅が1/3になる

1回目の溝加工では、溝の左側の縁幅が材の厚みの1/3になります。

(横木中央よりガイド面の反対側に寄った溝がほれます)

横木を逆向きにする

ストレートガイドのガイド面

2回目の溝加工

1回目溝加工時の横木の向きを180度回転させ、逆向きにします。

トリマーのセッティング(ビットの出、ビット・ストレートガイド間隔)を変えずに、ストレートガイドのガイド面を反対側にして、2回目の溝加工をします。

2回目の溝加工

横木の中央に溝を加工

板材厚みの1/3の深さまで溝をほる

2回目の溝加工で溝の両側の縁が同じ幅になり、横木の中央に溝が来るようになります。

ビットの出を少しずつ大きくしながら、1・2回目の作業を繰り返し、溝を深くしていきます。

板材の厚み・1/3の寸法まで溝の深さをほれたら、横木の溝の完成です。

板材にさね加工をする

トリマーにストレートビット・ストレートガイドを装着

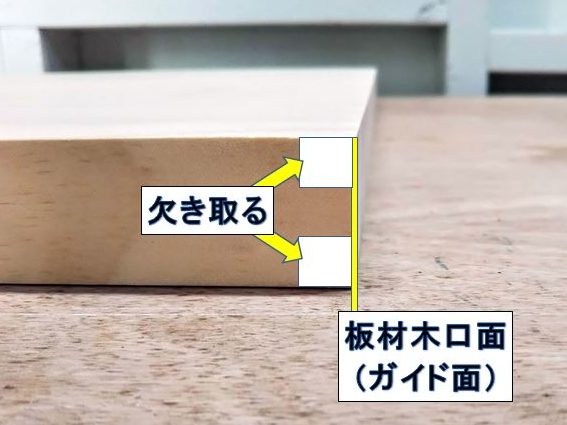

板材木口面をガイドに上下部分を欠き取る

トリマーにストレートビット・ストレートガイドを装着します。

板材の木口面にストレートガイドを当てて、木口面の上下部分を欠き取り、横木の溝にピッタリはまるさねを加工していきます。

今回の板材の欠き取り部分は、幅・深さ共に約8mm(板材の厚み25mmの1/3)になります。

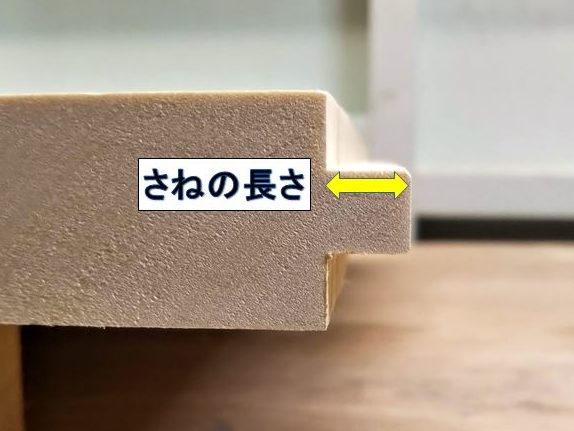

さねの長さ

10mmのストレートビットを使用

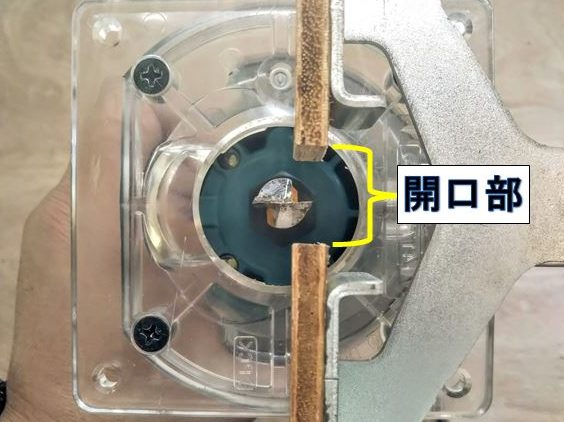

開口部を設けたストレートガイドを使用

ストレートビットは、欠き取り幅(さねの長さ・今回は約8mm)より大きい刃径のビット(今回は10mmのビット)を使用します。

欠き取り幅よりビットが大きいので、ガイド面より外側にビットがはみ出ます。

ストレートガイドに開口部を設けて、ビットがガイドと干渉しない様にしておきます。

ビットとガイドの外間隔をセット

試し材を切削

ストレートガイドとビットの外間隔を材の厚みの1/3(さねの長さ)にセットします。

板材と同じ厚みの試し材を用意し、切削します。

欠き取りした試し材

横木の溝に合わせて確認

欠き取り加工をした試し材を横木の溝に合わせて、溝の深さにさねの長さが合っているか確認します。

溝の深さにさねの長さが合う様に試し材での切削を繰り返し、ストレートガイドとビットの外間隔を調整します。

板材の木口面を切削

一回目の切削

板材の表裏両側から切削する

ストレートガイドの位置をセットしたら、ストレートビットを3mm程度出し、板材の木口面を切削していきます。

板材の表面からの切削が出来たら、板材を裏返し表面と同じように切削加工します。

ビットの出を少しずつ大きくしながら、板材の表裏両面から木口を切削し、横木の溝幅にあうさねに加工していきます。

試し材で最終調整をする

板材のさね加工完了

最終の仕上げ切削をする前に、試し材を使用し、ストレートビットの出を調整します。

試し材を切削したさねを横木の溝にはめてみて、きつ過ぎず緩すぎない状態になる様にビットの出を調整します。

ビットの出を調整出来たら、板材の仕上げ切削をして、さねの完成です。

板材のさねと横木の溝の接合

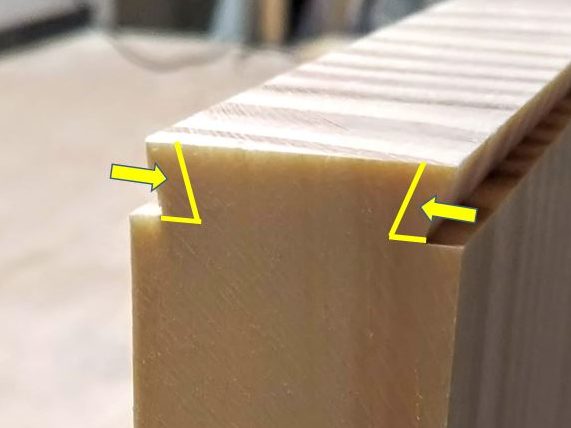

さねの角を面取りする

面取りしたさね

はめ込み易さと接着剤の逃げの為に、さねの角をサンディングペーパーもしくは鉋で面取りします。

クランプで圧締する

本ざね端ばめ接ぎ

本ざね端ばめ接ぎ

木工用接着剤を塗布し、さねと溝をはめ込み、クランプで圧締します。

接着が完了したら、本ざね端ばめ接ぎの完成です。

あり形端ばめ接ぎ

あり形端ばめ接ぎの加工

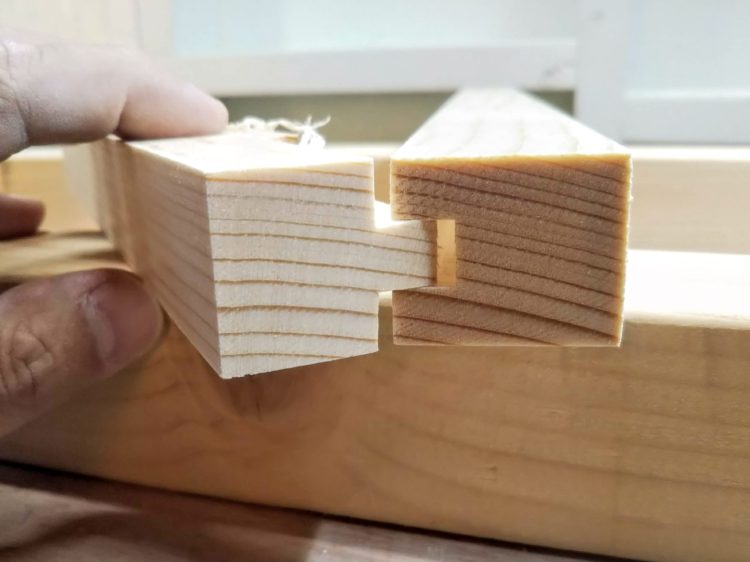

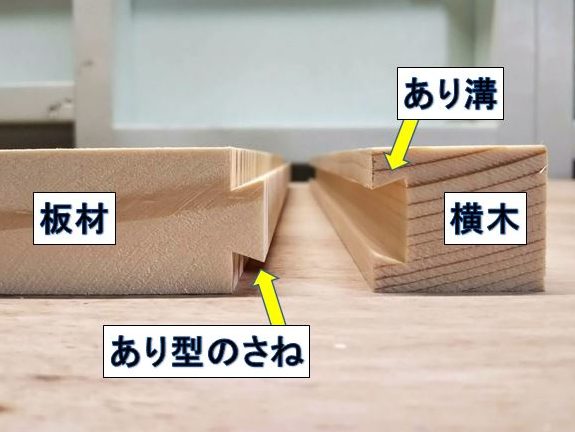

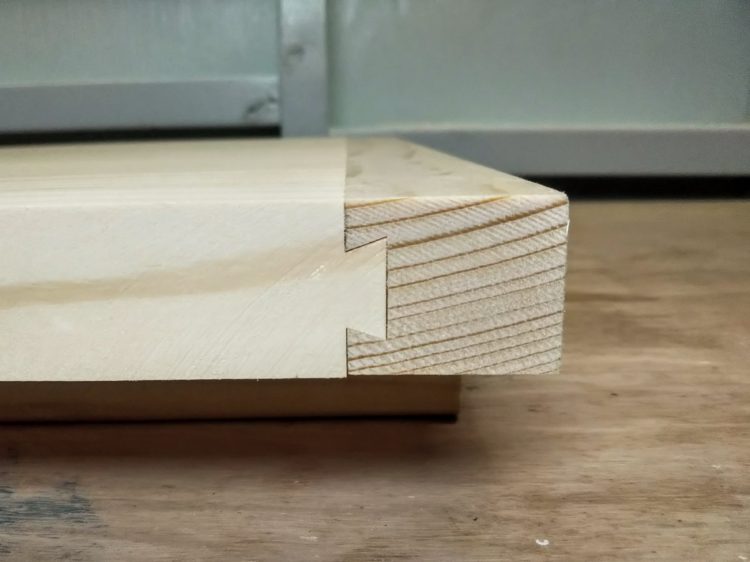

あり形端ばめ接ぎ

あり形端ばめ接ぎ(ありがたはじばめつぎ)は、横木の中央にあり溝をほり、板材(テーブルの天板等)の木口にあり形(台形)のさねを作り接合したものです。

加工精度を高くする事で、接着剤を使用しなくても横木が外れる事無く、接合強度が非常に強い接ぎ方です。

あり形端ばめ接ぎの加工法

トリマー用アリ溝ビット

刃径を大きくすると、溝が弱くなる

あり形端ばめ接ぎのさね・溝加工は、トリマーにアリ溝ビットを取り付け行います。

アリ溝ビットは様々なサイズがありますが、刃径の大きすぎるビットを使用したり溝幅を広くしすぎると、溝の底が広くなり、アリ溝の強度が弱くなって割れてしまう事があります。

加工する板厚に合ったアリ溝ビットを使用し、溝幅を広げすぎないように加工する必要があります。

加工手順は、最初に横木のあり溝加工を行い、次に横木のあり溝に合わせて板材のあり形さねの加工を行います。

横木にあり溝加工をする

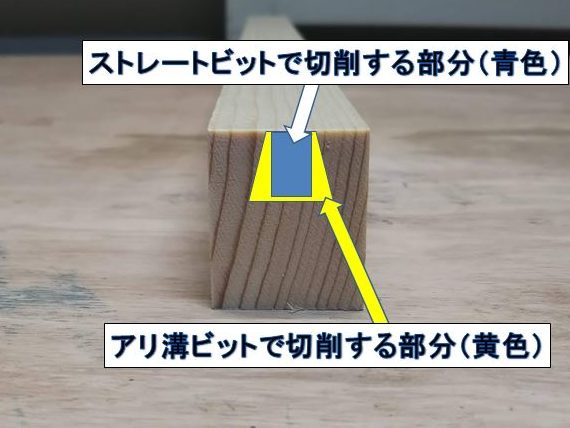

ストレートビットでの切削部分

あり溝加工を行う際にはじめからあり溝ビットを使用し切削しようとすると、ビットに負荷がかかり過ぎ、トリマーの操作が難しくなるばかりか、切削面も綺麗に仕上がりません。

あらかじめあり溝内をストレートビットでほっておき、最後にあり溝ビットを使用し仕上げます。

アリ溝ビットの根元部分の刃径

完成したあり溝の開口幅

ストレートビットで切削する溝幅は、アリ溝ビットの根元の刃径を目安にして、実際に加工するあり溝の開口幅より1~2mm程度狭くします。

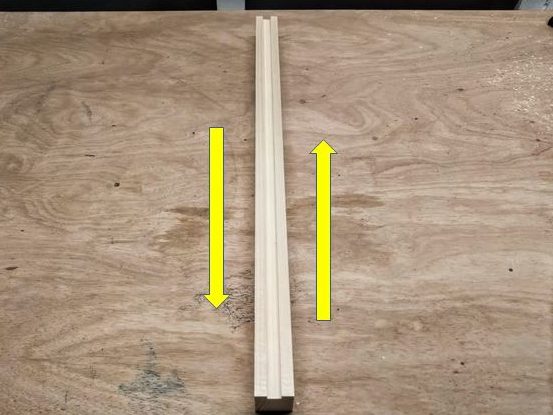

ストレートビット・ストレートガイドを装着し溝切削

両端から切削し、中央に溝をほる

ストレートビットによる溝の深さ

今回のあり溝は、開口部を8mm程度に設定しているので、6mmのストレートビットを使用し、溝加工します。

ストレートガイドを装着し、本ざね端ばめ接ぎの溝加工と同じく両端から切削し、横木の中央に溝をほります。

溝の深さは、アリ溝の完成の深さ(今回はアリ溝ビットの刃長を完成の深さに設定)より1mm程度浅くほります。

ビットの出寸法はアリ溝ビットの刃長分

ストレートガイドとビットの間隔を調整

アリ溝ビットをトリマーに装着し、ビットの出寸法を調整します。

今回はあり溝の深さをビットの刃長にするので、トリマーベースからビットの刃長分をピッタリ出します。

(アリ溝ビットは、形状が台形の為、徐々に溝を掘り下げ調整しながら完成形にすることが出来ません。一回ビットの出寸法を決めたら、その設定が仕上げ切削になるので、正確にビットをセットします)

横木の中央にあり溝が来るように、ストレートガイドとビットの間隔を調整します。

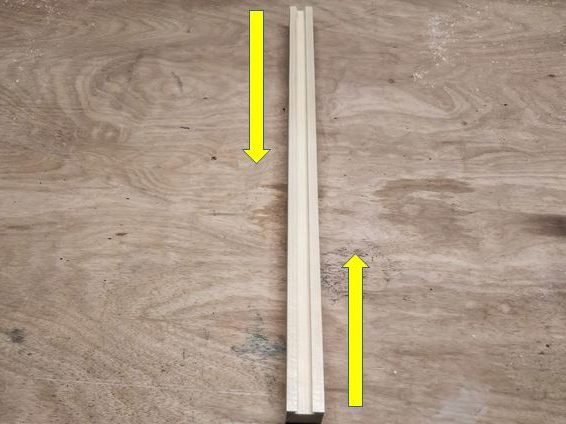

アリ溝ビットで切削

両端から切削し、中央にあり溝をほる

横木のあり溝の完成

ストレートガイドを横木側面にあてがい、あり溝を切削していきます。

ストレートガイドとビットの間隔を調整し、横木中央に溝をほれるようにセッティングしても、わずかに中央からずれる場合が多いです。

横木中央に正確に溝をほる為、本ざね端ばめ接ぎの溝加工と同じく横木の両端から切削したら、あり溝の完成です。

あり溝が完成したら、トリマーベースからのアリ溝ビットの出寸法の設定を変えずにそのままにしておきます。

あり溝の深さと、次工程で加工するあり形のさねの長さが同じなので、ビットの設定を変えないことでピッタリとはまるあり形端ばめ接ぎが出来ます。

板材にあり形のさねを加工する

板材木口面の切削部分

加工する木口面を上向きにして板材を立てる

トリマーにストレートガイドを装着し(アリ溝ビットの出寸法の設定は前工程から変えない)、板材木口面にあり形のさねを加工していきます。

板材の木口面を上にして立て、作業台等に固定します。

トリマーのベースを木口面、ストレートガイドを板材表面にあてて切削します。

ビットとストレートガイドの間隔を調整

あり溝両側の縁幅

ストレートガイドは中央部分がビットと干渉しない様に開口部を設けておきます。

ストレートガイドとアリ溝ビットの外間隔を調整します。

ストレートガイドとアリ溝ビットの外間隔は、横木のあり溝両側・縁幅に該当します。(外間隔と縁幅が一致すると、あり形のさねの完成になります)

ストレートガイドとアリ溝ビットの外間隔は、最初は溝の縁幅(実測しておく)より狭く設定し切削します。

徐々に外間隔を広げて切削していき、溝の縁幅(実測する)に合わせていく様にします。

トリマーが傾かない様に切削する

1回目の切削

反対側からも同じように切削する

トリマーが傾かない様に、ベース面・ガイド面を板材にしっかり押し当て切削していきます。

片側が切削出来たら、同じように反対側から切削します。

何回かに分け内側に切削していく

試し材を同じように切削しておく

ストレートガイドとアリ溝ビットの外間隔を徐々に広くしながら、何回かに分けさねの完成の一歩手前まで切削していきます。

試し材(板厚が同じ材)を用意し、同じ様に切削しておきます。

横木のあり溝に試し材をはめてみる

試し材があり溝にピッタリはまる

あり型のさねの完成

あり形のさねは少しでも切削しすぎると、あり溝に対して緩くなってしまいます。

さねの完成手前まで切削したら、ストレートガイドとアリ溝ビットの外間隔を微調整し、試し材を切削します。

切削した試し材を実際の横木のあり溝にはめてみて、若干きつい状態になるまで、外間隔を調整・切削を繰り返します。(はめ込み時のきつさは、玄翁等で軽く叩いてはめ込める程度がいいです)

[/col3][/colwrap]

ストレートガイドとアリ溝ビットの外間隔が決まったら、板材の仕上げ切削を行い、あり型のさねの完成となります。

板材のあり形のさねと横木のあり溝の接合

横木をはめ込んでいく

あり形端ばめ接ぎ

あり形端ばめ接ぎ

横木のあり溝を板材のあり型のさねに差し込んで、あり形端ばめ接ぎの完成です。

正確な加工が出来ていれば、接着剤を塗布せずはめ込み・固定が出来ます。

まとめ

今回は板材の反りや割れを防止する、”端ばめ接ぎ” の中から、”本ざね端ばめ接ぎ” と ”あり形端ばめ接ぎ” の加工法について説明しました。

幅広の板材を使用すると、幅方向の反りや木口の割れが起こりやすくなります。

端ばめ接ぎの中でもさね加工を施した、本ざね・あり形端ばめ接ぎは接合強度が強く、反り・木口割れ防止に非常に効果があります。

今回は、比較的扱いやすい ”トリマー” での加工法を紹介したので、参考にしてみてください。