木工における木材の接合方法には、様々な方法があり、接合箇所の強度や外観、加工難易度などによって使い分けされています。

今回は様々な接合方法の中から、角材と角材の接合に用いられる接ぎ手(釘やビスを使用せず部材同士をかみ合わせる方法)、”四方胴付き平ほぞ接ぎ” の加工方法について角ノミ盤とルーターテーブルを使用したやり方を紹介していきます。

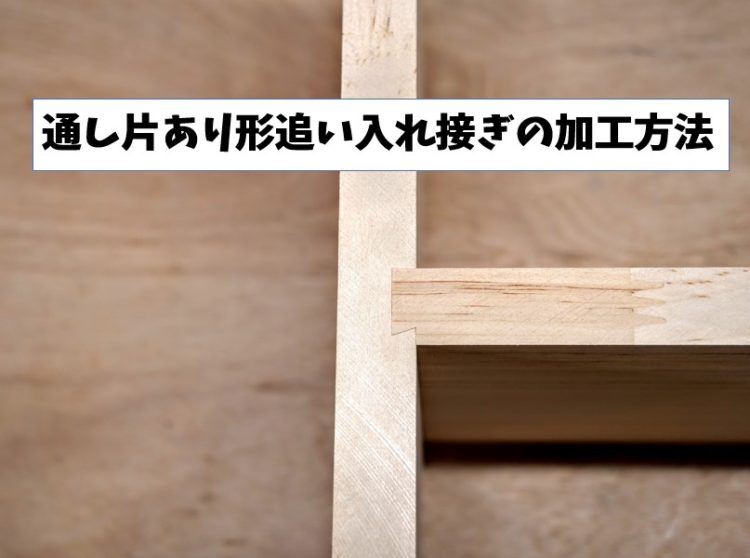

四方胴付き平ほぞ接ぎとは?

ほぞ穴加工

ほぞ加工(四方胴付き)

ほぞ穴にほぞを差し込む

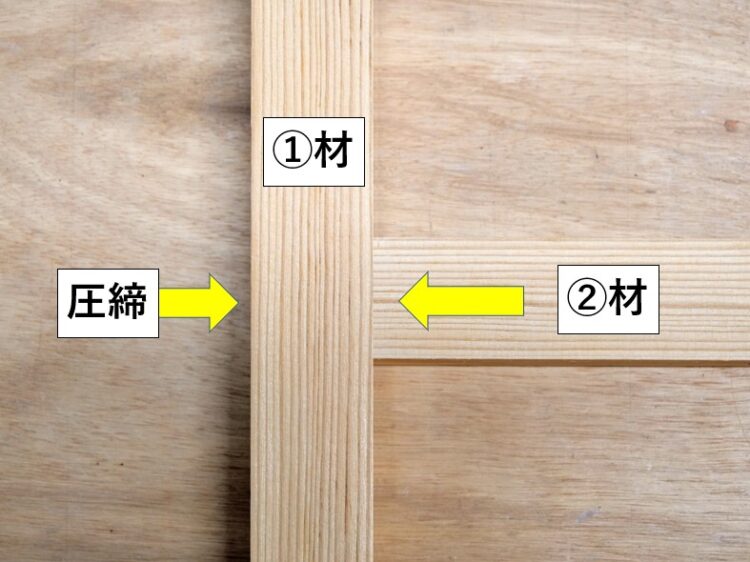

部材同士を圧締し接合

四方胴付き平ほぞ接ぎは、角材と角材の接合に用いられる接ぎ手で、かまち組や椅子・テーブルの脚部の接合部に使われます。

ほぞ穴加工した部材に、接着剤を塗布したほぞを差し込み圧締して接合します。

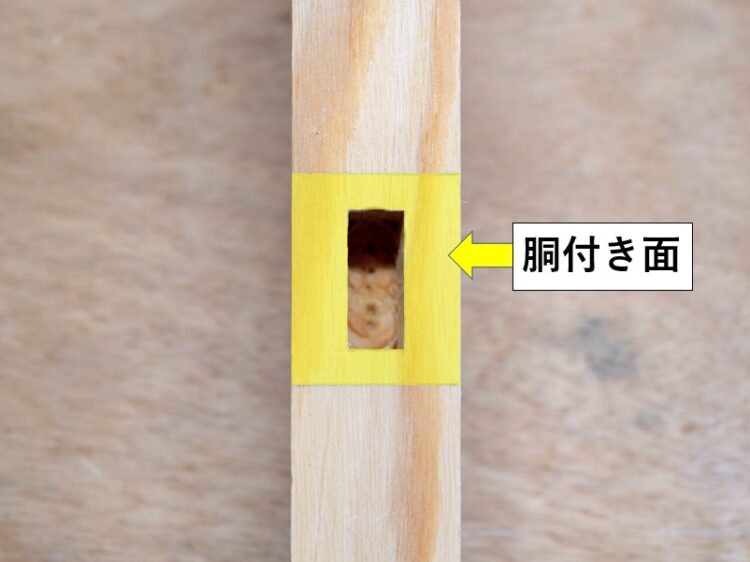

ほぞ穴加工材の胴付き面

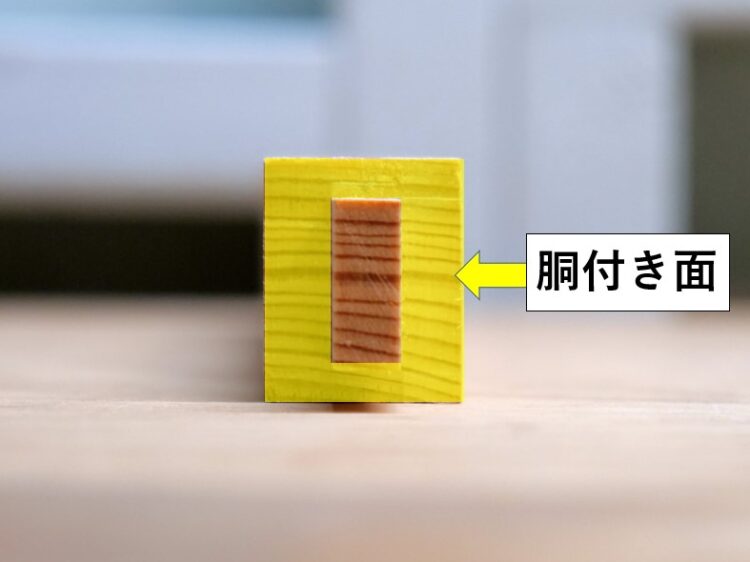

ほぞ周りの胴付き面

この接ぎ手は、胴付き面がほぞ穴及びほぞの周囲四方向にある為、四方胴付き平ほぞ接ぎと呼ばれます。

角材と角材の接合部に用いられる接ぎ手(接合方法)。

一方の部材に ”ほぞ”(凸部)、もう一方の部材に ”ほぞ穴”(凹部) を作り、嵌め合わせて接合する。

木造建築の構造部や、建具・家具などに用いられる基本の接合方法。

ほぞの形状には様々なものがあり、接合箇所の構造や必要強度、仕上がりの外観によって使い分けられる。

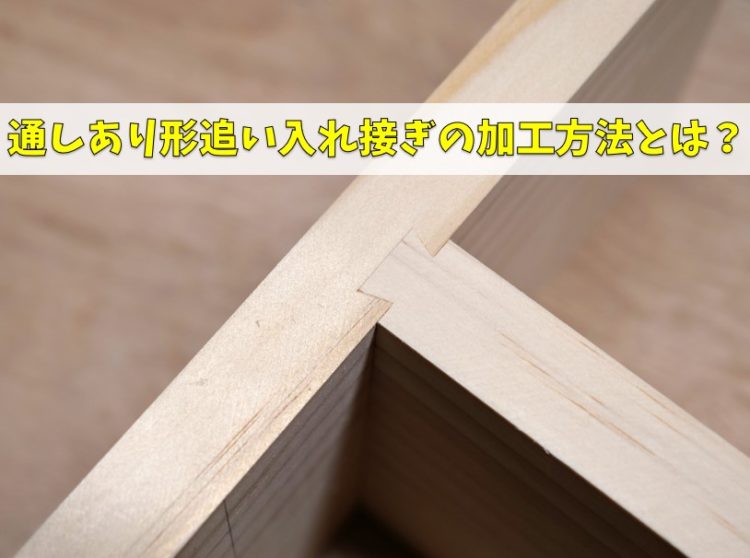

ほぞ穴を途中で止める

止め平ほぞ接ぎの仕上がり

ほぞ穴を貫通させる

通し平ほぞ接ぎの仕上がり

四方胴付き平ほぞ接ぎには、ほぞ穴を途中で止める ”四方胴付き止め平ほぞ接ぎ” と、ほぞ穴を貫通させる 四方胴付き通し平ほぞ接ぎ” があります。

四方胴付き止め平ほぞ接ぎは、ほぞ先が露出しないので外観をスッキリとした仕上がりになります。

一方、四方胴付き通し平ほぞ接ぎの場合は、ほぞ先が露出する仕上がりになります。

四方胴付き平ほぞ接ぎを用いた実際の接合例に関しては、ほぞ接ぎによるかまち組(框組)の作り方とは? の記事を参照してください。

今回は、ほぞ先が露出しない ”四方胴付き止め平ほぞ接ぎ” を、角ノミ盤とルーターテーブルを使用して加工する方法について説明していきます。

四方胴付き平ほぞ接ぎの加工方法

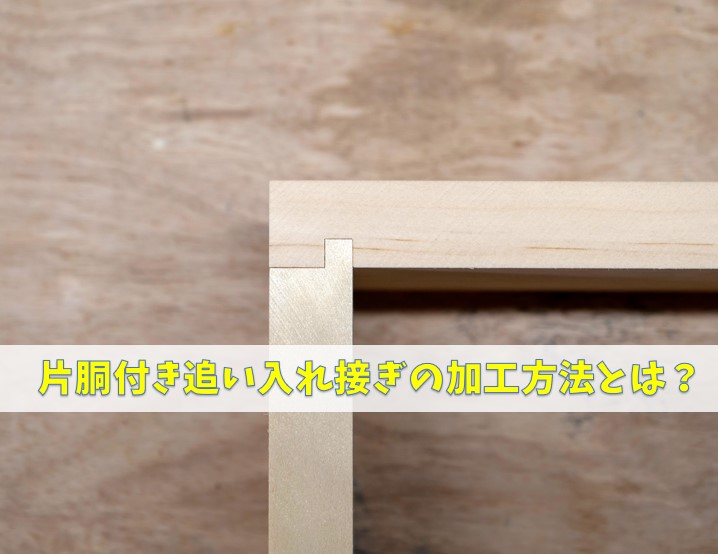

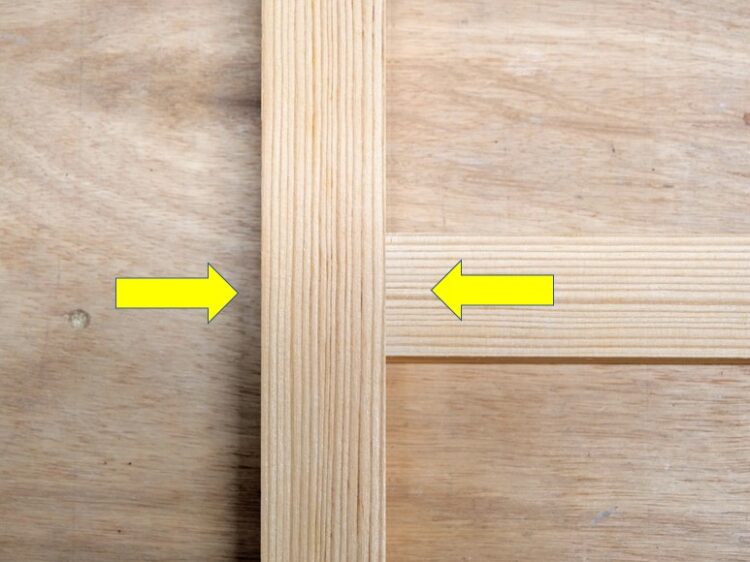

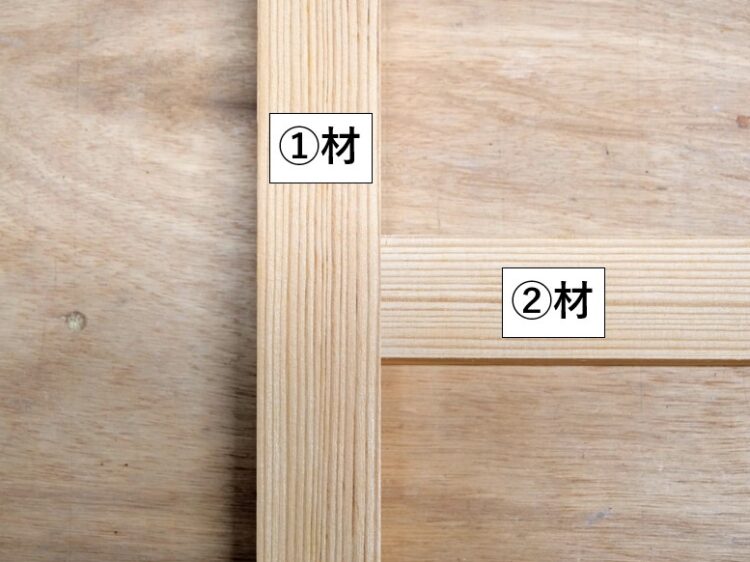

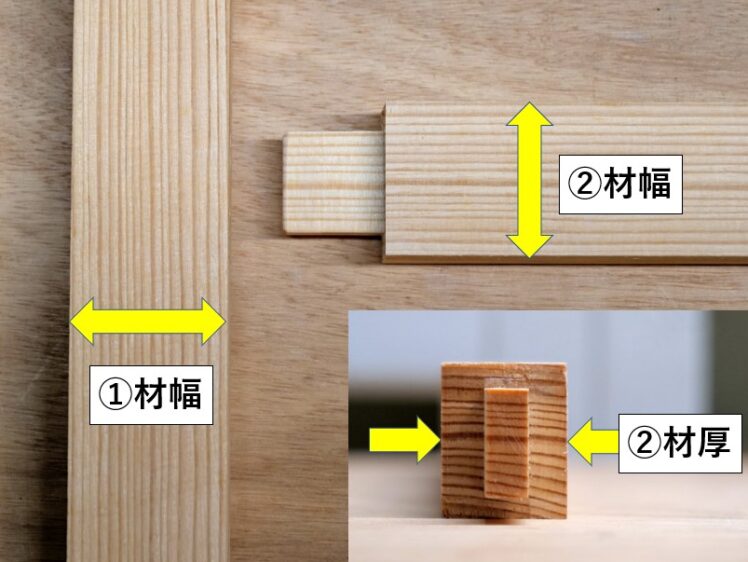

ほぞ穴加工材を①材、ほぞ加工材を②材とする

①材の端部ではない位置に接合

四方胴付き止め平ほぞ接ぎのほぞ穴加工する部材を ”①材” 、ほぞ加工する部材を ”②材” とし、①材の幅・厚みと②材の幅・厚みは同寸法とします。

今回は、ほぞ穴を①材の中央付近(端部ではない位置)に切削し、②材と接合する場合の加工方法を説明していきます。

①材幅と②材幅・厚

②材ほぞの幅・高さ

①材ほぞ穴寸法

②材ほぞ長さ・①材のほぞ穴深さ寸法

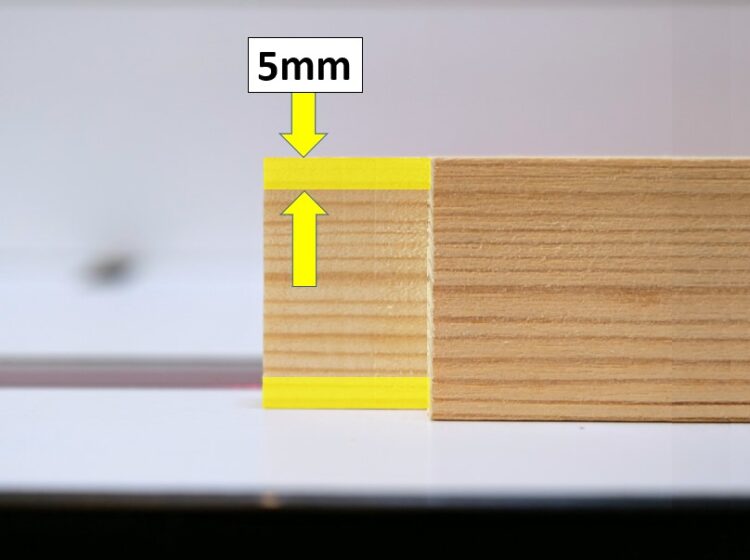

ほぞとほぞ穴の寸法は、②材の幅・厚みを基準に設定します。

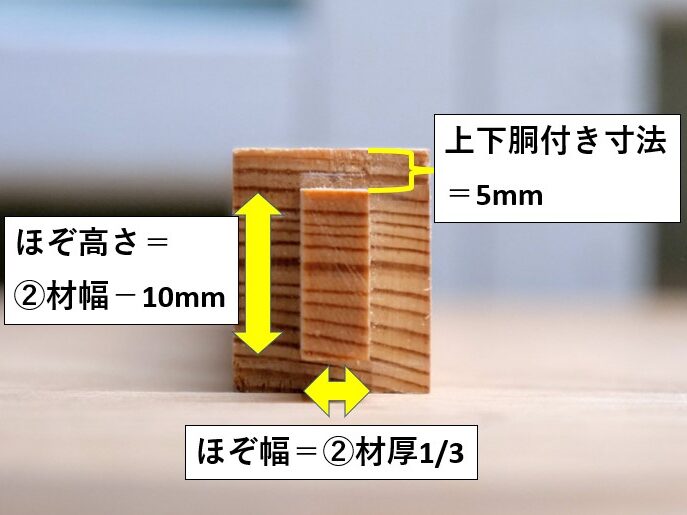

②材のほぞは、ほぞ幅が②材厚の1/3・ほぞ高さが②材幅-10mmとします。

(②材ほぞ上下の胴付き面の寸法は、5mmとしている為、ほぞ高さ=②材幅-10mmとなります。)

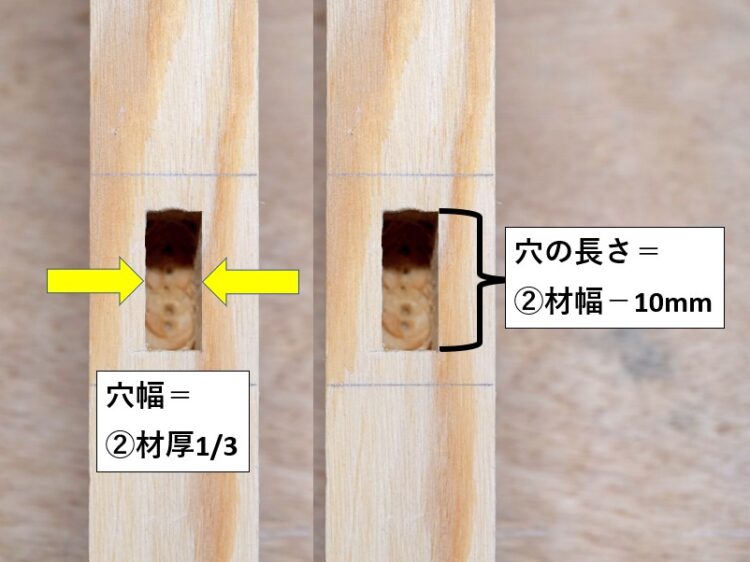

①材のほぞ穴は、ほぞ穴幅が②材厚の1/3・ほぞ穴長さが②材幅-10mmとなります。

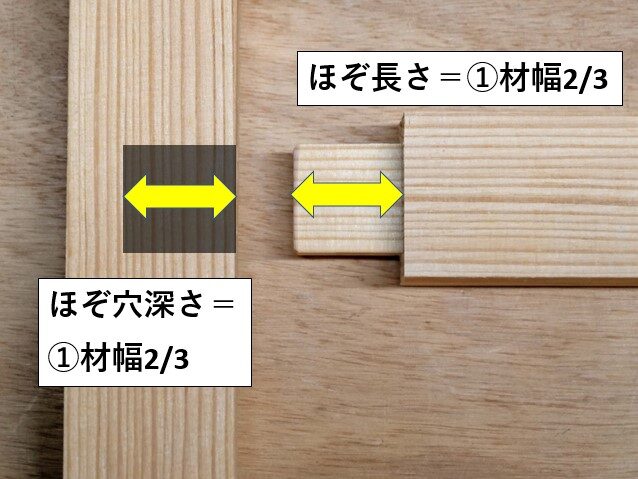

②材のほぞ長さ及び①材のほぞ穴の深さに関しては、①材幅の2/3になります。

ほぞとほぞ穴の寸法は②材の幅・厚みを基準に設定しますが、実際の加工手順は、はじめに①材にほぞ穴をほり、その穴の実寸に合わせて②材のほぞ加工をします。

今回のほぞ穴加工は角ノミ盤を使用する為、実際のほぞ穴幅が使用する角ノミのサイズになります。

角ノミ盤によるほぞ穴切削の場合は、計算上のほぞ穴幅に近い角ノミを使用する事になる為、計算上の基準寸法と実際のほぞ穴幅が異なる場合がある事を考慮してください。

トリマーテーブルを使用した四方胴付き止め平ほぞ接ぎの加工方法に関してはこちらの動画で紹介しています。

角ノミ盤によるほぞ穴加工

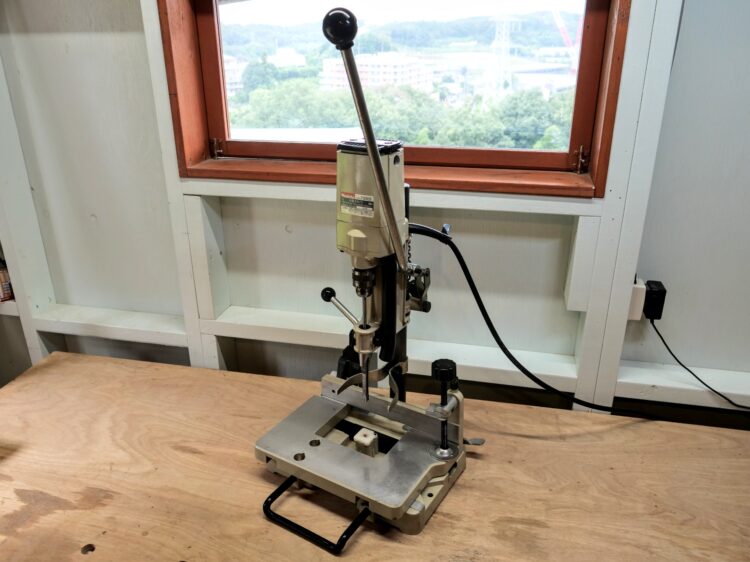

卓上角ノミ盤

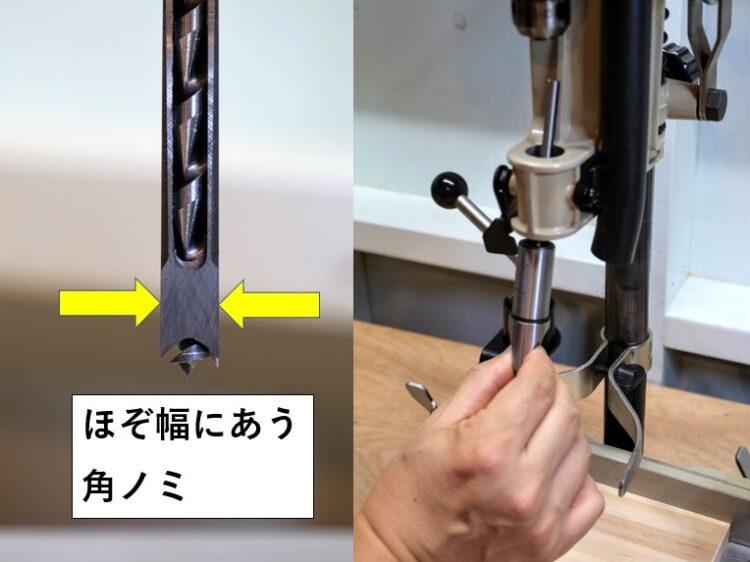

ほぞ幅に合う角ノミを装着する

角ノミ盤を使用し、①材にほぞ穴を切削していきます。

ほぞ穴寸法に合う角ノミを本体に装着し、キリの出やフェンスとの平行など調整をしておきます。

角ノミ盤について詳しくは、角ノミ盤の構造と使い方 の記事を参照してください。

ほぞ穴箇所に墨付け

しらがき

け引き・自作け引き

しらがきで墨線をなぞる

角ノミによる切削では材料を押し切る形になるので、ほぞ穴の際が潰れてしまう恐れがあります。

①材に墨付けをしたら、しらがきやけ引きで墨線をなぞり、木材の繊維を切断しておきます。

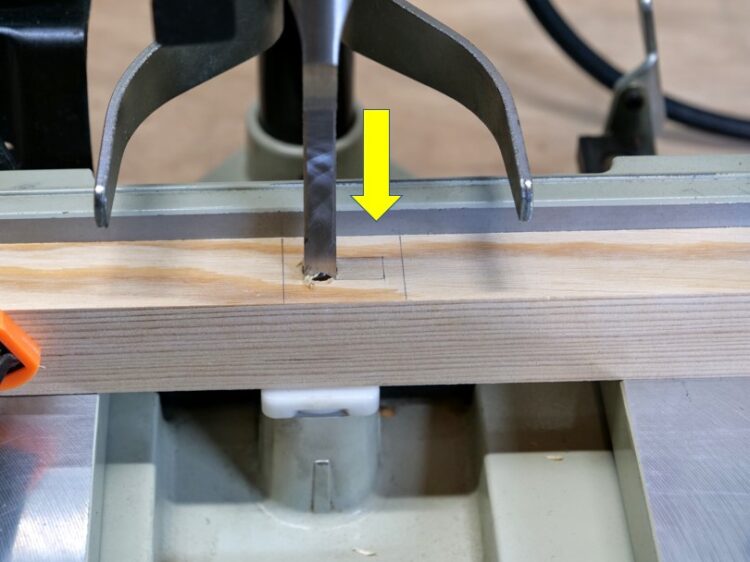

切り込みレバーを押し下げる

角ノミ先端を墨線に合わせる

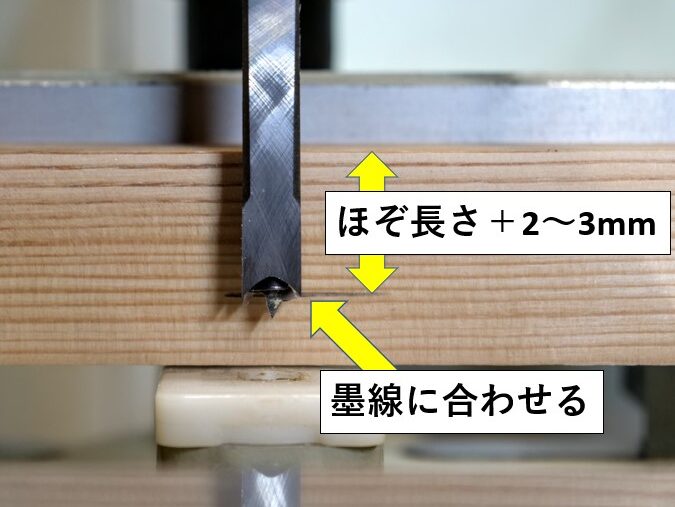

ほぞ穴の深さに合わせて、角ノミの先端位置・深さ方向の調整をします。

①材側面にほぞ長さ+2~3mmの位置に墨線をひきテーブルにセットしたら、角ノミが①材の手前になる様にテーブルを移動させます。

切り込みレバーを押し下げ、①材側面に印した墨線に角ノミの先端を合わせたら、ストッパを固定します。

※ほぞ穴深さをほぞ寸法と同じにすると、接合時にほぞがはまりきらず胴付き面が離れてしまう場合があります。接着剤の逃げ場等を考慮し、ほぞ穴をほぞ寸法より2~3mm深くしておきます。

①材を角ノミ盤に固定する

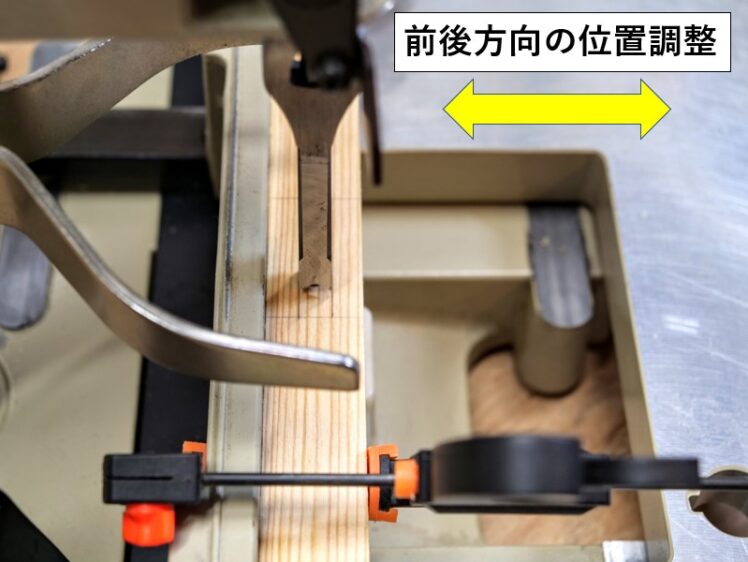

角ノミと墨線が一致するようにテーブルの前後方向の位置を調整する

①材をフェンスに押し当て、バイス・クランプ等で固定したら、テーブルの前後方向の位置決めをします。

角ノミ先端を切削箇所に近づけたら、角ノミと墨線が一致するようにテーブルを前後に動かします。

墨線と一致したらテーブルの前後位置を固定します。

テーブルを左右に移動し角ノミを墨際に合わせる

切り込みレバーを押し下げ切削する

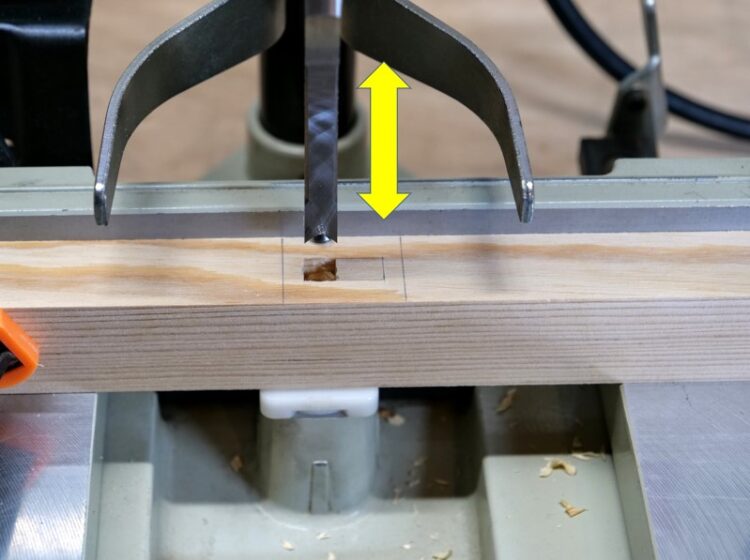

一気に切削せず何回かに分けて徐々に掘り込んでいく

端部の切削完了

テーブルを左右に移動し、切削する穴の両端どちらかの端(墨線)に角ノミを合わせたら、スイッチを入れて切り込みレバーを押し下げ、切削していきます。

設定したほぞ穴の深さまで一気に切削しようとすると切削抵抗が大きくなり、角ノミの破損等につながる為、角ノミを上下に動かしながら何回かに分けて少しずつ切削していきます。

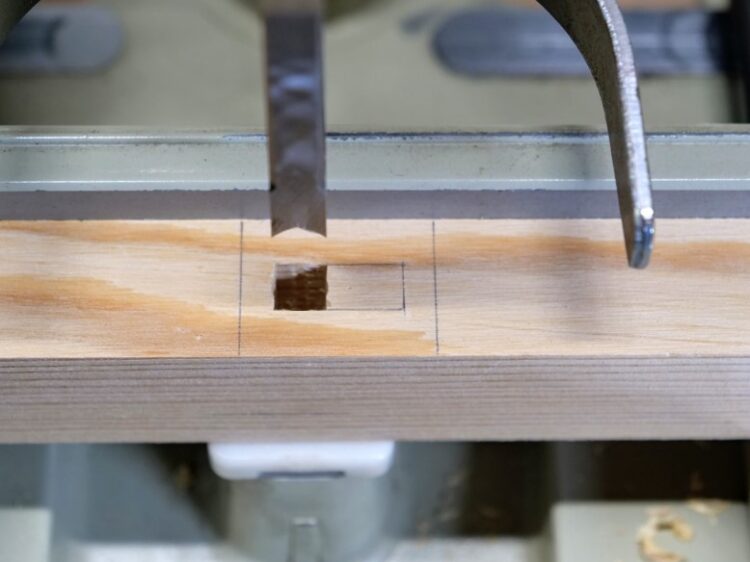

角ノミをもう一方の墨線に合わせる

両端の切削完了

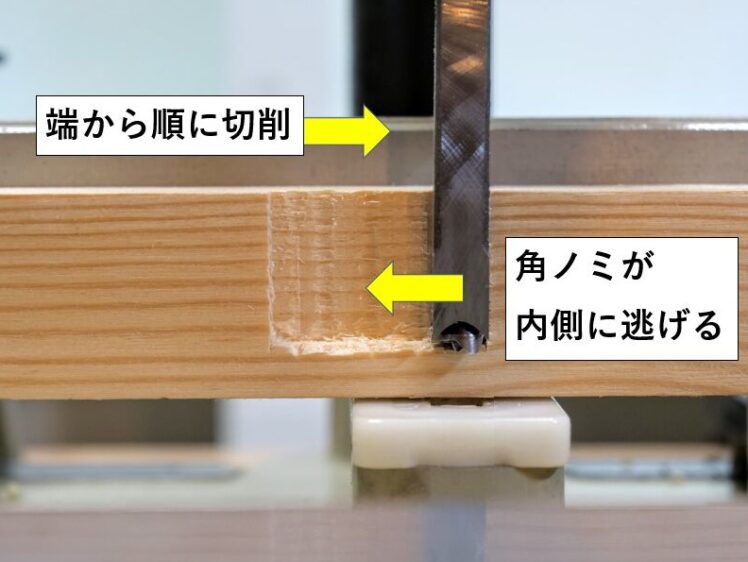

角ノミが穴側(抵抗の無い方)へ逃げる

片側の端に穴が掘れたら、もう一方の端(墨線)に角ノミを合わせ、切削します。

※端から順に切削していくと、最後の端を切削する時に角ノミが穴側(抵抗の無い方)へ逃げてしまい、垂直な穴にならなくなってしまいます。

その為、穴の両端を先にあけてから、残りの部分を切削する様にします。

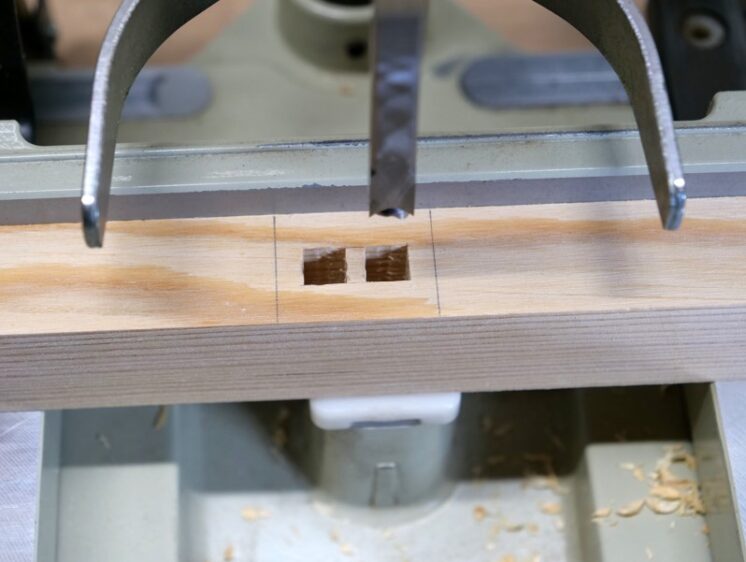

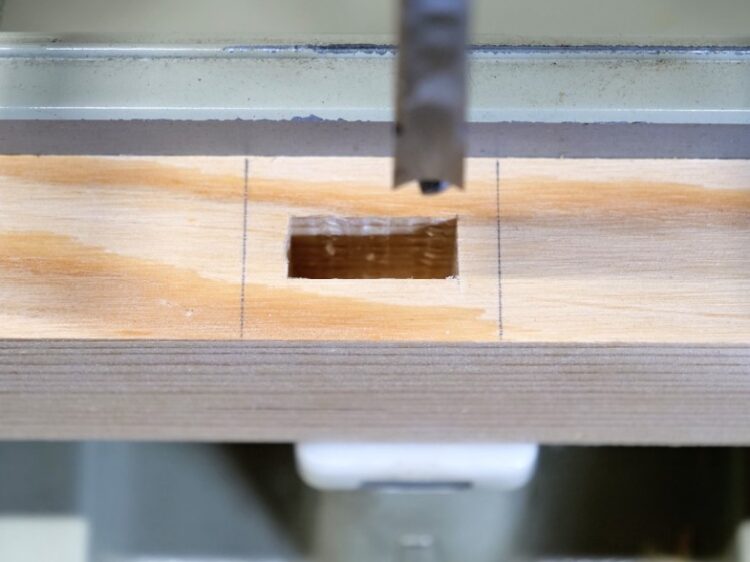

残りの部分を切削

ほぞ穴の切削完了

ほぞ穴完成

残りの部分を切削したら、ほぞ穴の完成です。

ルーターテーブルを使用したほぞ加工

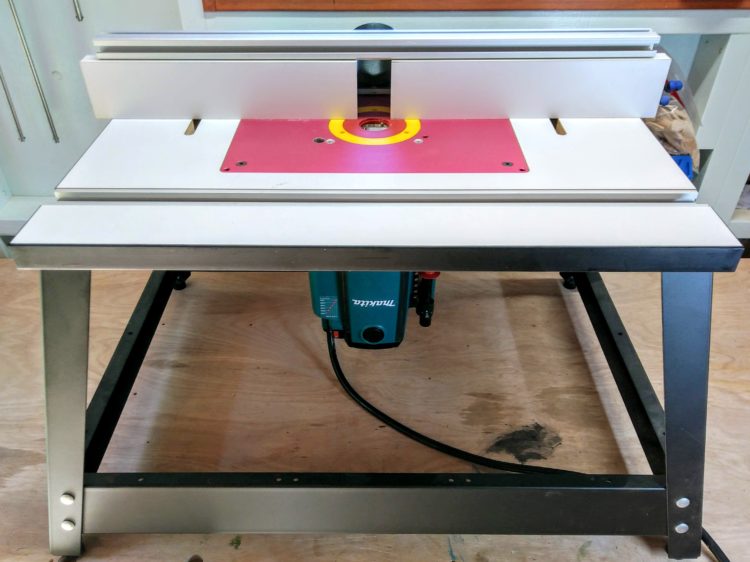

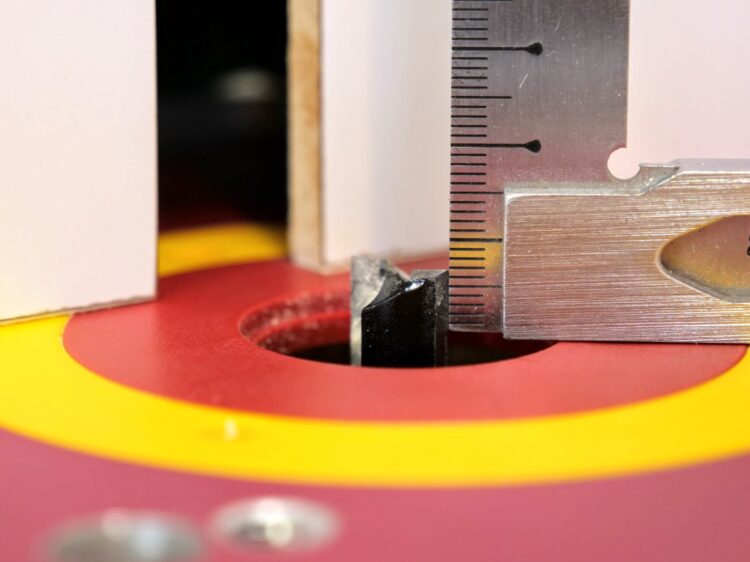

ルーターテーブル

ルーターをテーブル裏面に取り付け

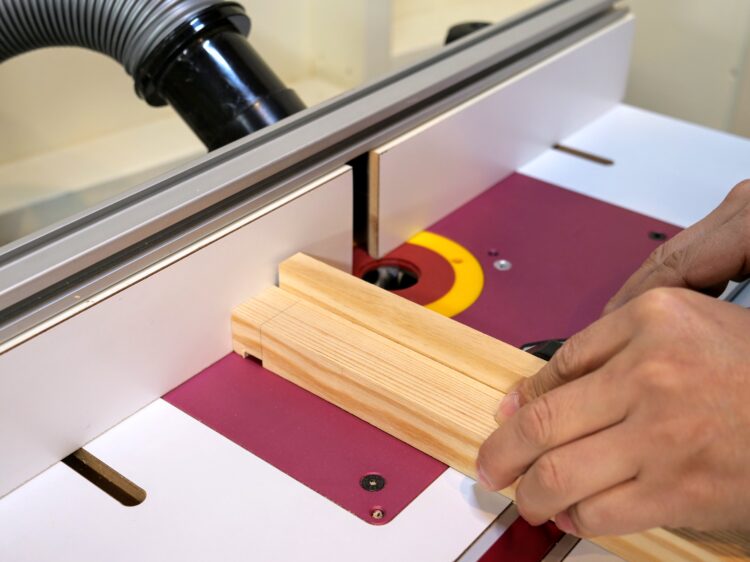

ルーターテーブルを使用して、②材にほぞ加工をしていきます。

ルーターテーブルには、ルーター(マキタ製ルーター・RP2301FC)を取り付け、ストレートビットを装着しておきます。

ルーターテーブル・ルーターの使い方に関して詳しくは、ルーターテーブルの構造と使い方 と 電動工具ルーターの使い方と構造について詳しく説明します。 の記事を参照して下さい。

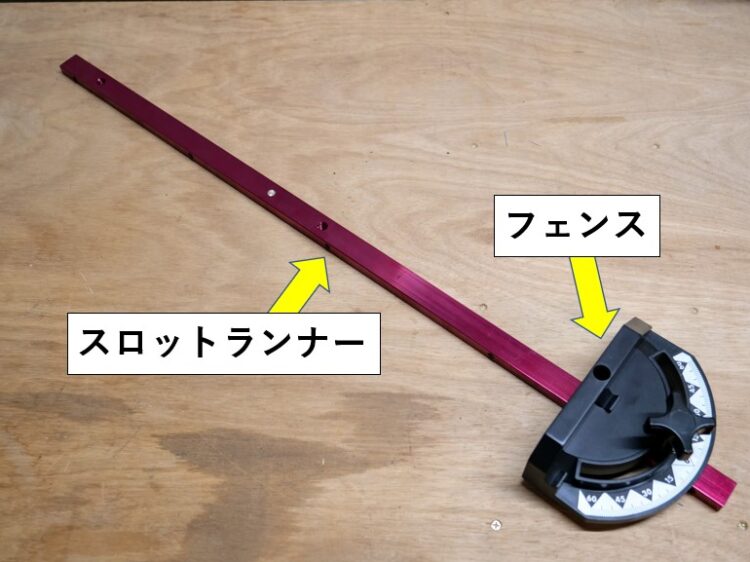

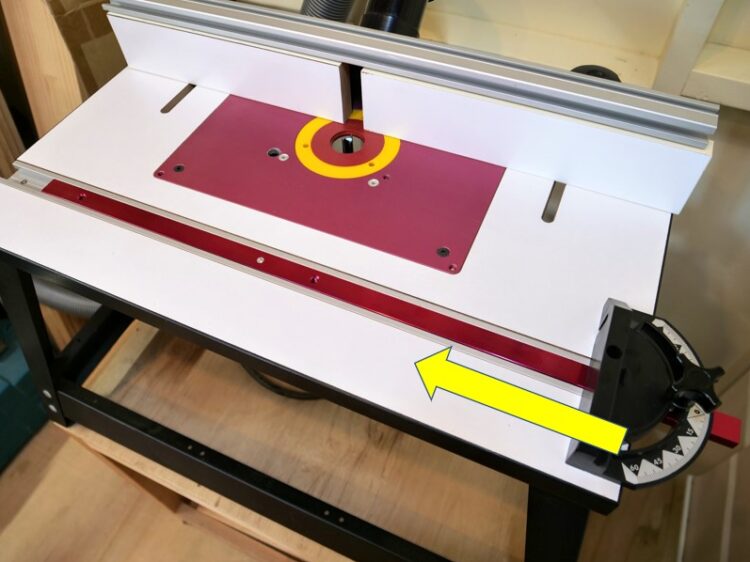

マイターゲージ

マイタースロットにはめてスライドさせる

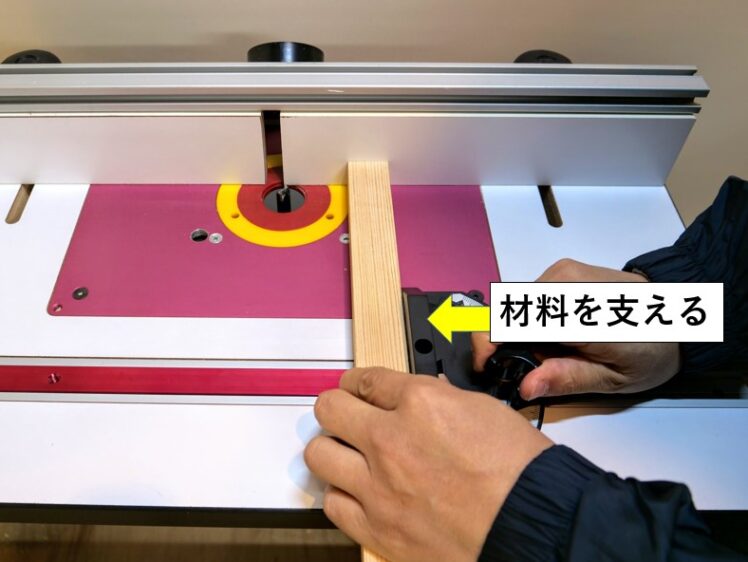

マイターゲージで材料をしっかり支える

マイターゲージを使用した切削加工

ルーターテーブルでほぞ加工を行う場合、”マイターゲージ” を使用します。

マイターゲージ(フェンス部)はマイタースロットに沿ってスライドする仕組みになっており、フェンス部で材料をしっかり支えながら切削していくことが出来る為、ほぞのような幅の狭い材やフェンスに木口面を当てた加工を正確に安定して行う事が可能になります。

切削終わりにバリや割れが起こりやすい

フェンスに当て木を固定

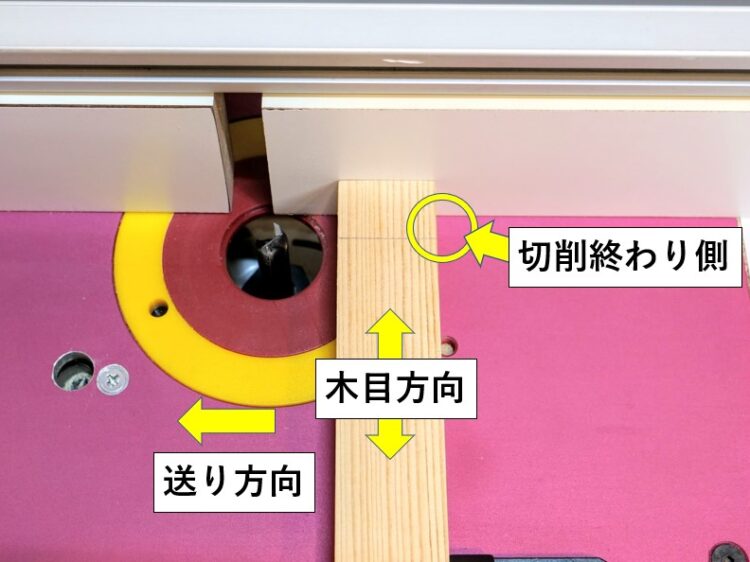

ほぞ加工は、材料の木口面をフェンスに押し当てて切削する(木目が送り方向に対して直角になる)為、木目(木繊維)を直角に切断する事になり、切削終わりにバリや割れが起こりやすくなります。

バリや割れを防ぐ為、マイターゲージのフェンスに当て木を固定し、加工時は当て木ごと切削する様にします。

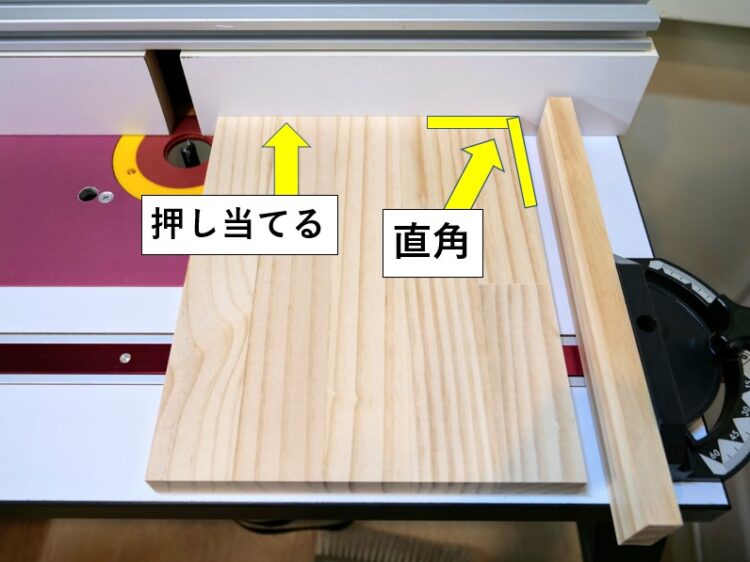

正確な直角が出ている板材をフェンスに押し当てる

マイターゲージのフェンス(当て木)を押し当てる

当て木を固定したら、ルーターテーブルのフェンスとマイターゲージのフェンスが直角になる様に調整します。

正確な直角が出ている板材を用意し、ルーターテーブルのフェンスへ押し当てます。

マイターゲージのツマミを緩めフェンスを可動出来るようにしたら、フェンス(当て木)を板材に押し当て、ツマミを締めて固定します。

ほぞの左右両側を切削

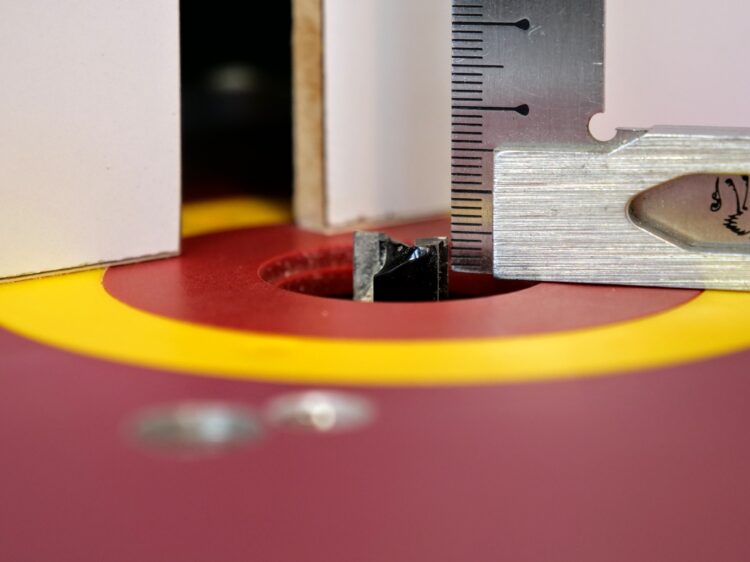

ビットの出寸法を3~5mm程度に設定する

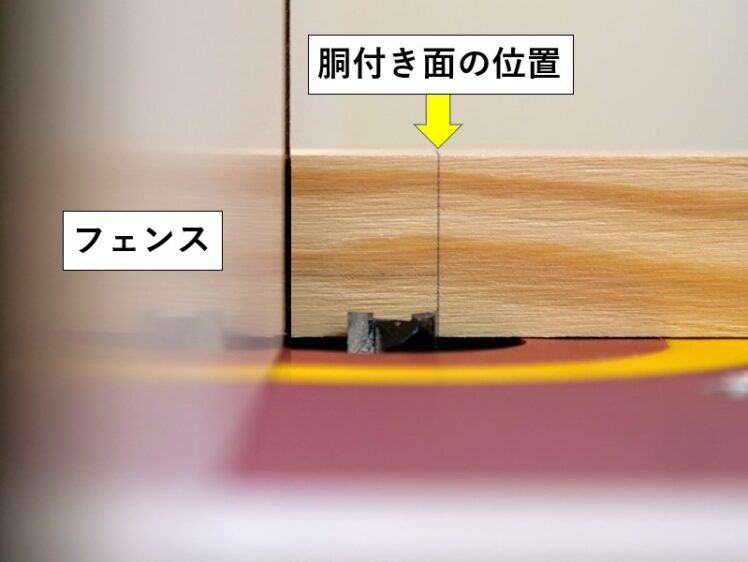

フェンスの位置調整

胴付きの際を切削するようにフェンスの前後位置を調整

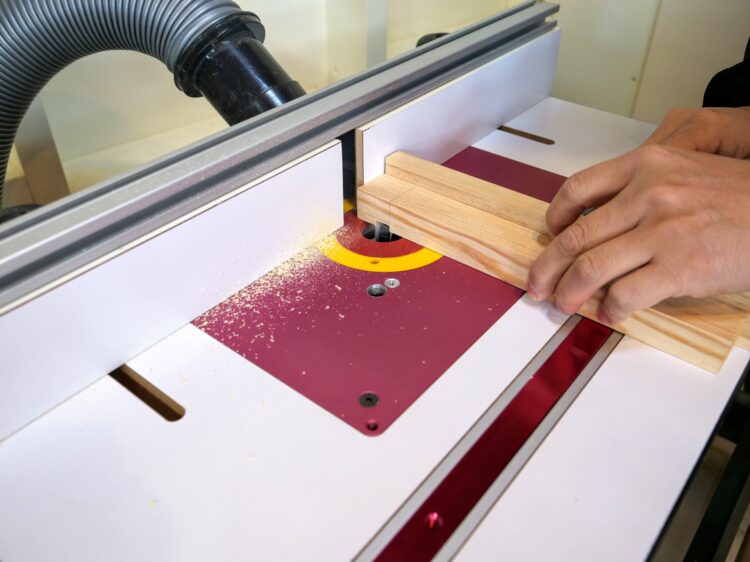

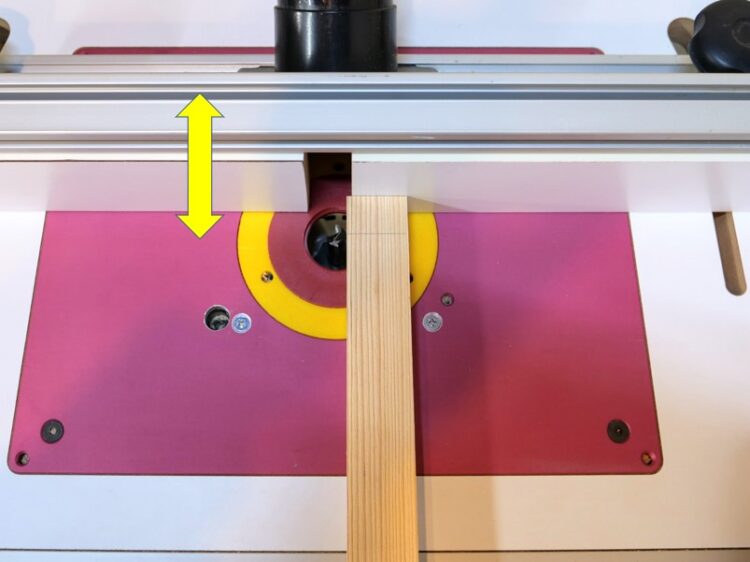

ほぞの左右両側の欠き取りから切削していきます。

切削の深さ(ビットの出具合)は3~5mm程度とし、何回かにわけて徐々に深くしていき出来上がりの寸法になる様にします。

フェンスを前後に動かし、ストレートビットが胴付き際を切削するように調整・固定します。

②材をマイターゲージに密着させて保持して切削する

当て木ごと切削する

当て木にはバリや割れが起こる

②材にバリや割れが発生しない

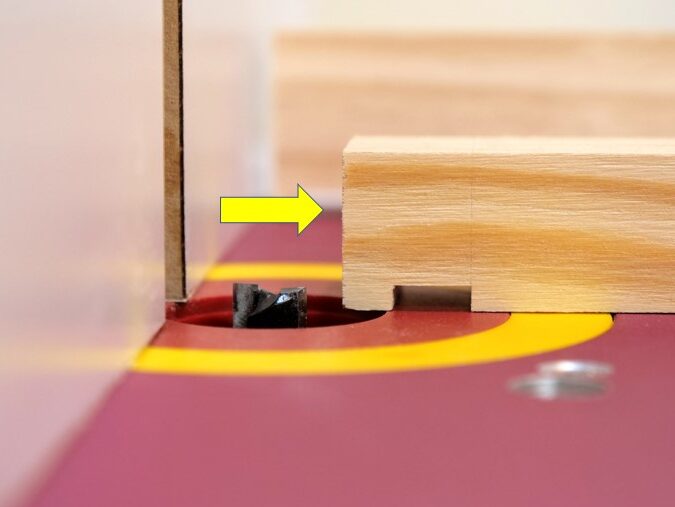

②材の先端(ほぞ先)をフェンスに押し当てたら、②材をマイターゲージにしっかりと密着させて保持し、スライドさせて当て木ごと切削します。

当て木ごと切削するする事で、②材にバリや割れを起こすことなく加工出来ます。

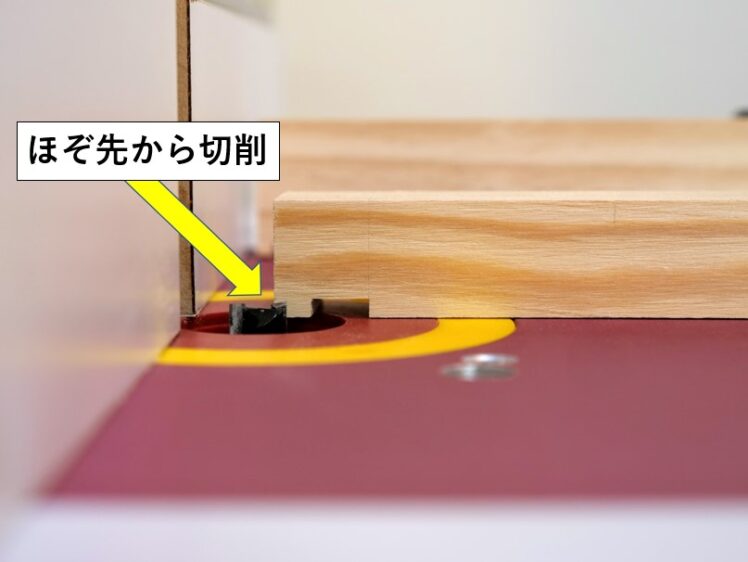

ほぞ先をフェンスから離す

ほぞ先から切削していく

ほぞ先を切削

ほぞの片側・1回目の切削完了

ほぞの胴付き面の位置を切削したら、②材のほぞ先をフェンスからはなし、ほぞ先部分から徐々に胴付き面側へ向かって残り部分を欠き取っていきます。

残り部分を欠き取ったら、片側1回目の切削完了です。

②材を裏返し反対側を切削

左右両側・1回目の切削完了

徐々にビットの出寸法を大きくしていく

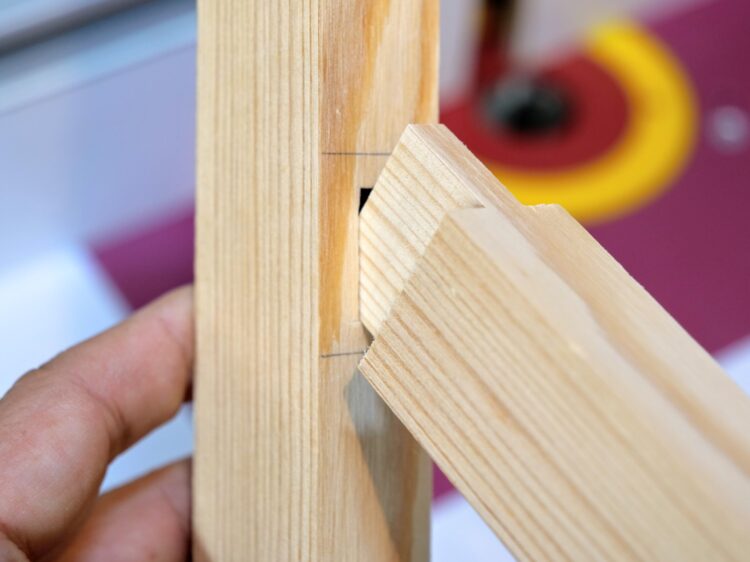

実際に①材のほぞ穴にはめてみる

片側1回目の切削が出来たら②材を裏返し、反対側も同じ様に切削していきます。

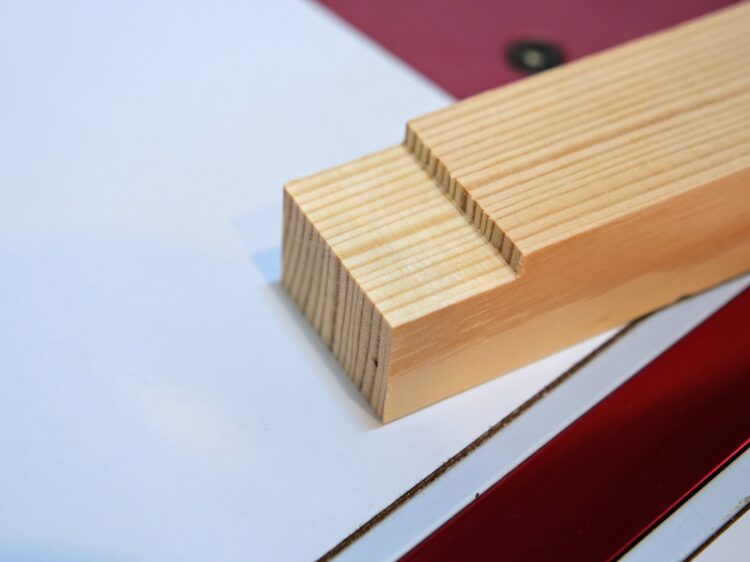

左右両側共1回目の切削が終わったら、ビットの出寸法を徐々に大きくしていき、1回目切削と同じ加工方法でほぞ幅の完成寸法に近づけていきます。

加工途中に①材のほぞ穴に実際に合わせてみて、はまり具合を確認しながら切削します。

①材のほぞ穴にピッタリはまる

左右両側の欠き取り完成

①材のほぞ穴にピッタリはまれば、左右両側の欠き取り完成です。

ほぞの上下5mmの欠き取り

ほぞ上下を5mmを切削

ほぞ左右両側の欠き取りが出来たら、ほぞ上下・5mmの切削をしていきます。

フェンスの位置はほぞ左右両側切削のまま変えず、ビットの出寸法のみ調整してほぞ左右両側と同じ加工方法で切削します。

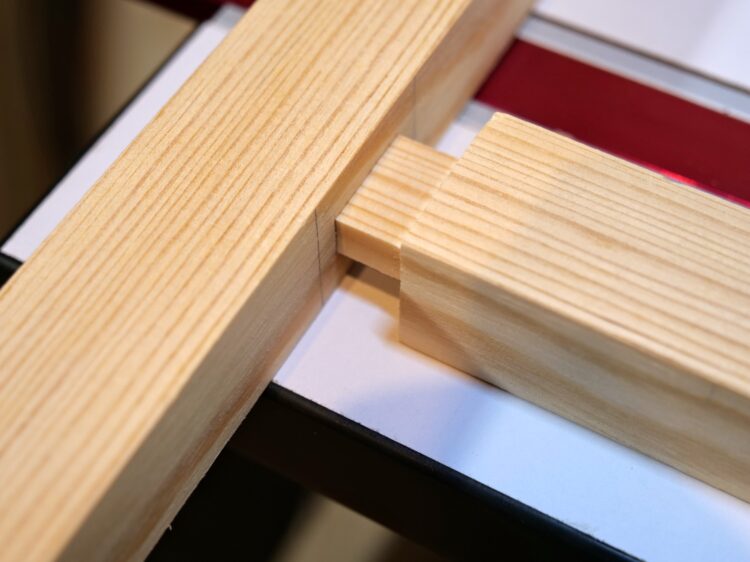

ほぞのはまり具合を確認

四方胴付きほぞの完成

ほぞ穴にピッタリはまる様に欠き取りが出来たら、ほぞの先の角四面をカンナやサンドペーパーで面取りし、ほぞの完成です。

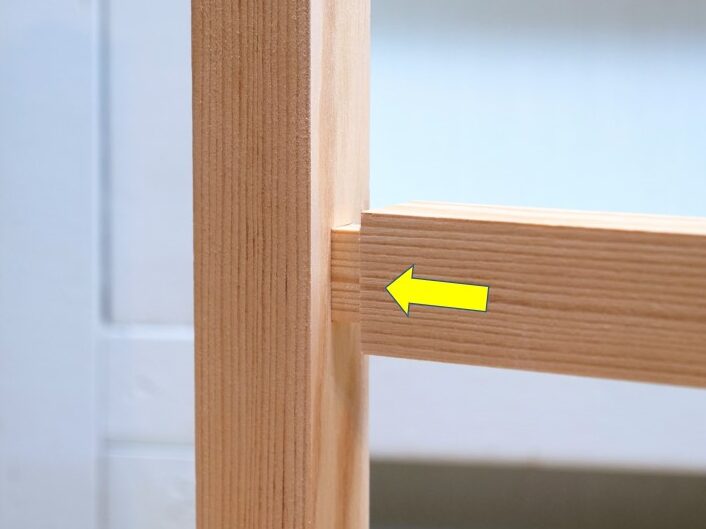

接着剤を塗布しほぞを差し込む

圧締して接合する

部材同士を接合するには、ほぞ・ほぞ穴双方に接着剤を塗布し、クランプ等で圧締します。

まとめ

今回は、角ノミ盤とルーターテーブルを使用した ”四方胴付き平ほぞ接ぎ” の加工方法について説明しました。

四方胴付き平ほぞ接ぎは、かまち組の中桟や椅子・テーブルの脚部の接合部に使われます。

同様に角材と角材の接合に用いられる接ぎ手に、”二方胴付き平ほぞ接ぎ” がありますが、四方胴付き平ほぞ接ぎの場合胴付きがほぞの周囲四面が胴付きとなる為、二方胴付き平ほぞ接ぎに比べ接合強度が高まります。

ほぞ接ぎは、ビス止めやダボによる接合に比べ高い加工精度が求められ、加工方法も様々です。

今回紹介した加工方法も一例として参考にしてみてくださいね。