引き出しや扉、棚などがあるチェストをDIYで作ることが出来たら良いですよね。

でもいきなりそのような大きな家具を作るのは大変難しくハードルが高いと思います。

そこで今回はサイズの小さい “ミニチェスト” を例に、家具の基本となる箱物家具の作り方をお教えします。

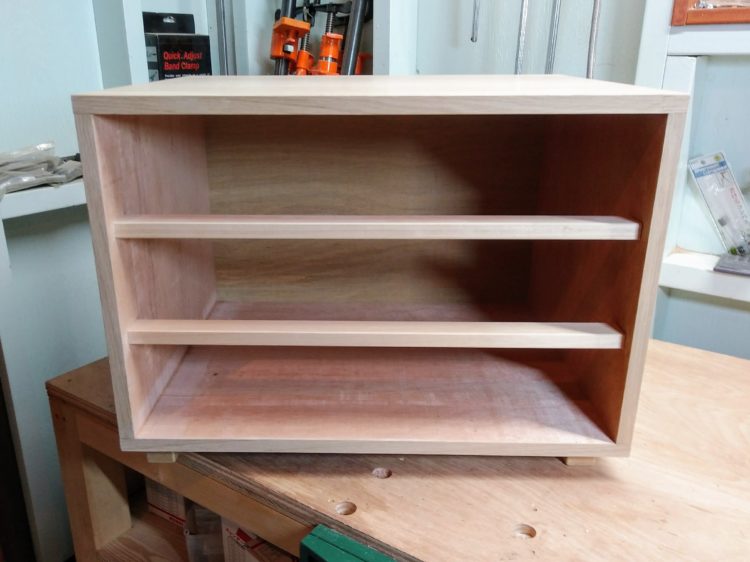

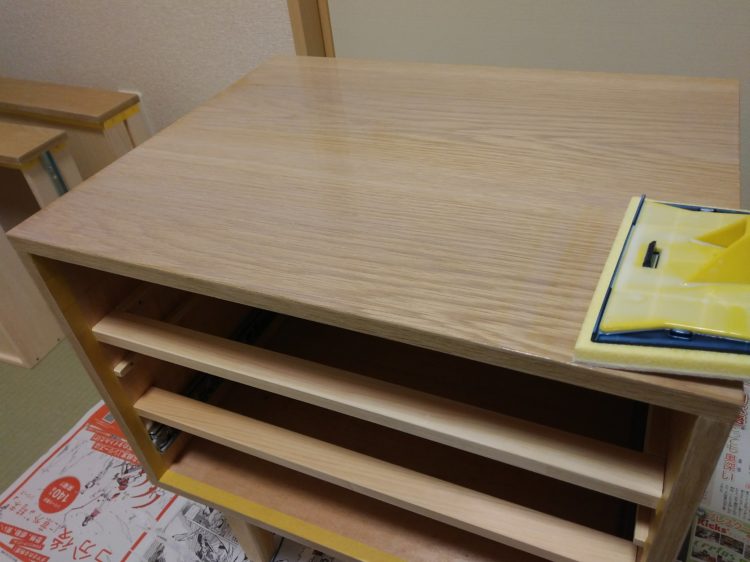

今回制作するミニチェストはこちらです。

ミニチェスト

箱物家具とは?

箱物家具各部名称

箱物家具背面

箱物家具とは、天板・側板・地板・背板で組み立てられている “箱” がベースになっている家具の事です。

箱の内部には棚板・引き出し・扉などが取り付けられ、箱全体を脚部(台輪)によって支えられ出来上がっています。

箱物家具に対して脚物家具がありますが、構造や各部名称に関しては脚物家具の基本、椅子の作り方お教えします。の記事を参照してください。

使用する材料と道具。

材料

本体 “箱” 部材

- 天・地板 幅・400mm×長さ・500mm

- 左右側板 幅・400mm×長さ・310mm

- 背板 幅・480mm×長さ・320mm

- 雇いざね シナべニア・5.5mm厚・幅17mm

箱の部材はラワン合板・12mm厚にオーク突き板合板・3mm厚を張り合わせ、15mm厚にしたものを用意します。(背板のみラワン合板・2.5mm厚使用)

張り合わせる前にラワン合板は上記の仕上がり寸法にカット、オーク突き板合板は仕上がり寸法より幅・長さ共に10mmほど長くカットしておきます。

脚部 部材

- 脚 長さ・200mm(既製品のテーブル脚をカット) 4本

- 幕板 30mm角材 長手・長さ・330mm 短手・長さ・260mm 各2本

引き出し 部材

- 前板(ラワン合板・12mm厚にオーク突き板合板・3mm厚を接着) 幅・100mm×長さ・470mm程度(現物調整)

- 箱部前板・向こう板 ファルカタ集成材・厚み・13mm×幅・90mm×長さ(現物調整)

- 箱部側板 ファルカタ集成材・厚み・13mm×幅・90mm×長さ・365mm

- 箱部底板 シナべニア・5.5mm厚

- たな口ざん ヒノキ・厚み・15mm×幅・30mm×長さ・470mm

- すりざん ヒノキ・12mm角×長さ・335mm

- つりざん ヒノキ・8mm角×365mm

- スライドレール

- ツマミ

引き出しの部材名称や作り方は、引き出し(抽斗)の構造と種類、作り方とは? の記事を参照してください。

その他

- 木口テープ(オーク無垢材使用)

- クロロプレンゴム系接着剤

- 木工用接着剤

- ウエス

- サンドペーパー各種+サンディングブロック

- ビス各種

- 木ダボ

道具

電動工具

- トリマー(フラッシュビット・ストレートビット・角面ビット)

- スライドマルノコ

- マルノコ(各部材カットを行う場合)

- 電動ドライバー(各種ビット使用)

- (エアーコンプレッサー)

その他

- さしがね

- コンベックス

- 玄翁

- 竹ブラシ

- カッター

- ハンドローラー

- スコヤ

- 自由定規

- ノギス

- クランプ各種

- 塗装用具(刷毛・コテ刷毛・受皿・マスキングテープ)

板材作製。

ラワン合板・12mm厚

オーク突き板合板・3mm厚

無垢材(丸太から切り出し製材した材)を使用し家具など木製の物を制作しようとすると、反り・割れ・伸縮などが起こりやすく、重量も重くなってしまいます。

無垢材(特に広葉樹)は価格も高いため、DIYの材料として使用するのが難しいです。

今回はラワン合板(12mm厚)の表面にオークの※突き板合板(3mm厚)を貼り付け、無垢材の木目や肌触りを残しつつ、安価で狂いの出にくいミニチェストを作ります。

突き板とは天然木を薄く(0.25mmが主流)スライスした物。単板とも呼ばれる。

突き板合板は突き板をラワン合板などに貼り付けた化粧合板。

突き板合板の接着

クロロプレンゴム系接着剤

竹ブラシ

薄く塗布

ラワン合板と突き板合板の張り合わせには、ゴム系接着剤を使用します。

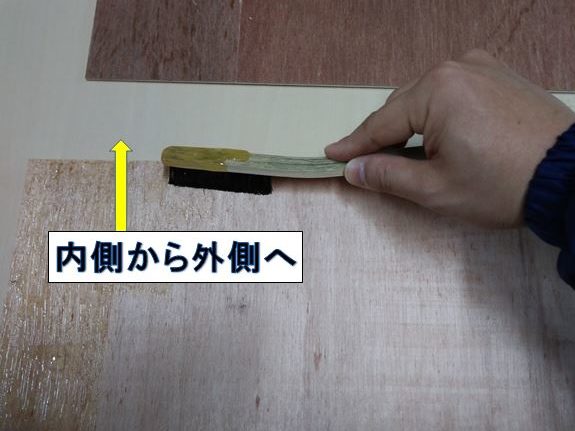

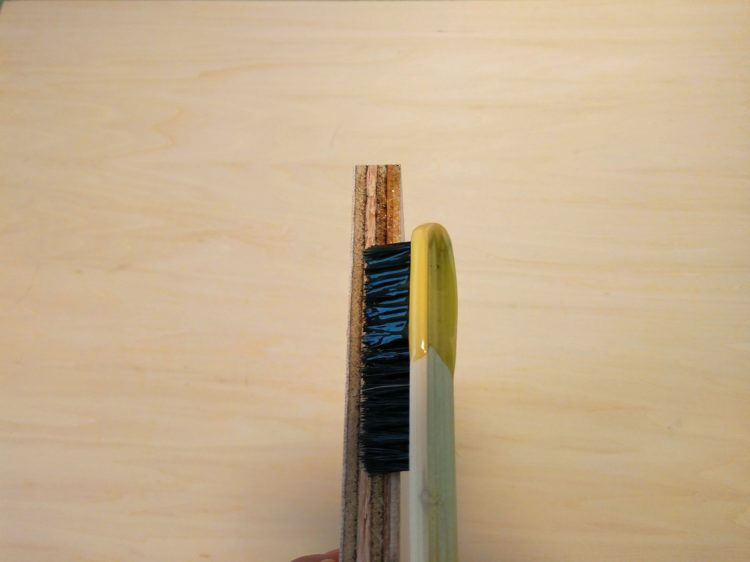

竹ブラシに接着剤を適量とり、ラワン合板・突き板合板両方の接着面に薄く塗布します。

接着剤の詳しい説明は、接着剤の種類と適切な選び方・使用法とは? の記事を参考にしてください。

内側から外側へ塗布

乾燥状態の確認

塗り残しの無い様全体に塗布しますが、部材の端の部分は突き板合板の剥がれの原因になるので注意が必要です。

端に塗布する時は、ブラシを外側に傾け、内側から外側へ塗っていきます。

そうする事で端の部分に塗り残し無く塗布出来ますし、角側面に接着剤がたれる事もありません。

10分~20分乾かし、指で触れて接着剤がくっつかなくなったら張り合わせます。

張り合わせ

当て木の上から玄翁で叩く

張り合わせ確認

ゴム系接着剤は初期接着力が非常に強いので、一度接着してしまうと位置の修正や貼り直しが出来ません。

突き板合板の寸法をラワン合板より大きめ(周囲5mm程度の余白)にしてありますが、慎重に張り合わせます。

張り合わせたら、当て木をし玄翁等で叩きしっかり接着します。

端の部分が隙間無くしっかり接着出来ているか確認します。

トリマー・フラッシュビット使用。

突き板合板の余白部分

コロ付フラッシュビット

トリマーにフラッシュビットを装着し、突き板合板の余白部分を切削しラワン合板とピッタリの寸法に加工します。

トリマーの使用方法等に関しては トリマーの使い方と構造について詳しく説明します。 の記事を参照してください。

トリマー・フラッシュビットで加工

突き板合板の余白のみ切削

フラッシュビットを使用すると、コロがラワン合板側面に当たり、突き板合板の余白部分のみ切削出来ます。

ささくれ・バリ

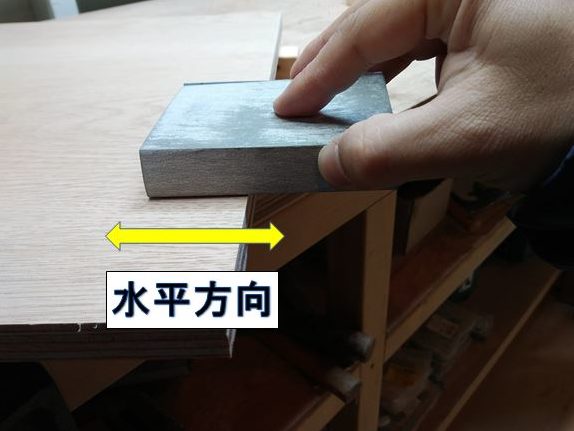

水平方向へ動かす。

垂直方向へ動かす。

トリマーで切削作業を行うと、ささくれやバリが発生する場合があります。(特に木目に対し直角方向の切削時)

サンディングブロックにサンドペーパーをセットし、ささくれ等を取り除きます。

サンドペーパーを木目方向へ水平に動かした後、木口面から垂直方向へ動かしささくれを取るようにいてください。

角を少しでも落としてしまうと組み立て時などに隙間が空いてしまうことになるので慎重に作業します。

木口テープ貼り付け

木口・木端面の積層

オーク・木口テープ

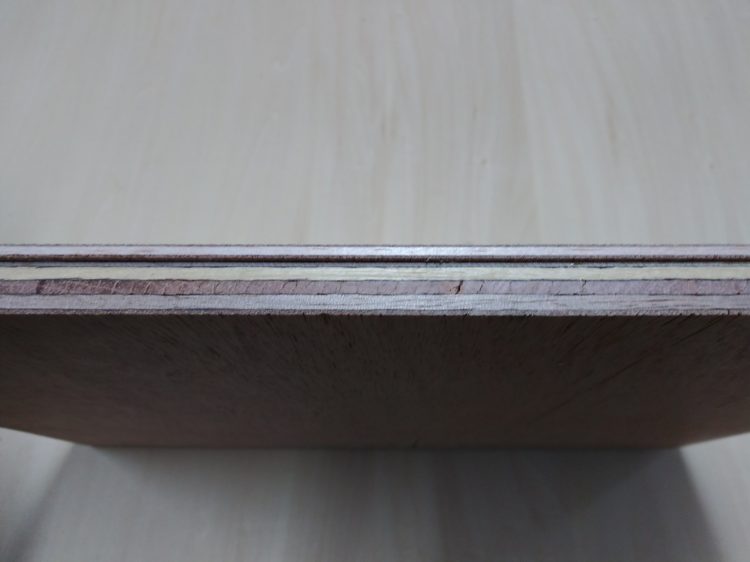

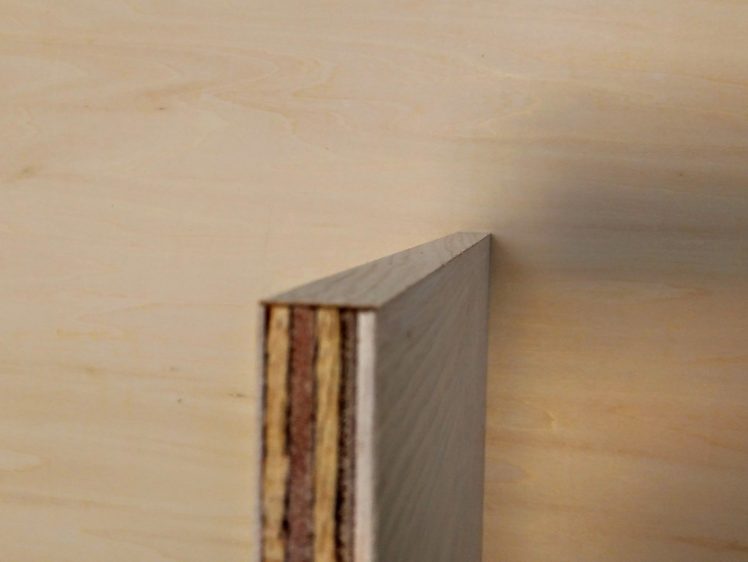

突き板合板を接着したことにより、表面は無垢材になりましたが、木口・木端面には合板の積層構造が見えてしまっています。

木口・木端面に木口テープを貼り付け、積層構造を隠し無垢材風にします。(木口テープは無垢材や無垢材風にプリントされた物をテープ状にしたもの。接着剤付・接着剤無しタイプがある。)

今回は突き板合板と同じオークの無垢材を使用した木口テープ・接着剤無しを使用します。

木口テープの幅は部材の木口・木端より幅広の物を、貼る長さより長めに用意しておきます。

ゴム系接着剤塗布

木口テープ張り合わせます。

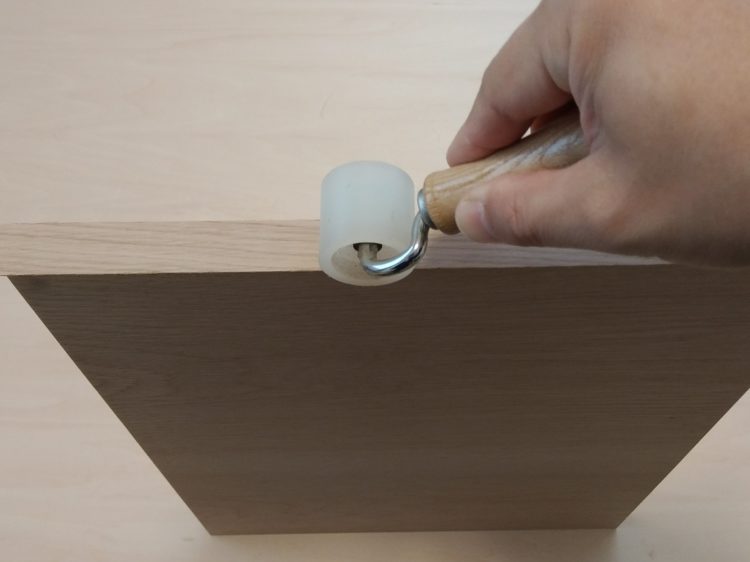

ハンドローラーで圧着。

木口テープの接着にもゴム系接着剤を使用します。

部材の木口・木口テープの接着面両方に接着剤を塗布します。

幅が狭い箇所ですが、中央から外側へブラシを傾けながら塗布します。

接着剤が乾いたら、張り合わせ、ハンドローラーでしっかり圧着します。

余分な木口テープをカット

部材に沿わせて余分をカット

余分な木口テープのカット完了

張り合わせた木口テープの余分な部分をカッターでカットします。

部材にカッターを沿わせ、境目ぎりぎりをカットしていきます。

糸面をとる

突き板と木口テープの境目

木口テープは角が立っているので、サンドペーパーでならします。

サンドペーパーを45度の角度に保持し、突き板合板と木口テープの境が分からないように糸面(糸の様に細い面)をとります。

サンドペーパーをかけ過ぎて下地が露出しないように慎重に面取りします。

天・地板、側板

天板・地板・側板の木口テープを貼り終わり、無垢材風の部材が出来あがりました。

背板溝・雇いざね接ぎ・たな口ざんのダボ穴、それぞれ加工します。

背板溝ほり加工

背板溝

ビットとストレートガイド間を8mmにセット

天板・地板・側板に背板をはめ込む溝を掘っていきます。

トリマーにストレートビット6mm・ストレートガイドを装着し、ビットとストレートガイドの間を8mmにセットします。

天板・地板の溝は貫通させない

側板は端から端まで通して溝をほりますが、天板・地板は端まで通してしまうと溝が外側に露出してしまいます。

天板・地板は端部分を残して溝を掘ることになります。

ストレートガイドを部材側面に沿わせる

トリマー本体を立てていく

切削開始

端部を残す溝ほり加工は、トリマーの電源を入れ、トリマービットが部材に触れないように手前に傾けながらストレートガイドを部材の側面に沿わせます。

ベースの角を部材に当て支点として、徐々にトリマーを立てていきます。

トリマーを立てていくと、ビットが回転しながら深さ方向へ切削していきます。

完全にトリマーが立ち上がり、ベース面が部材に密着したら、前方向へ溝を切削していきます。

溝の端部に到達。

少し後退します。

傾けながら上げていく

溝の終わりに来たら、その場で電源を切ってビットの回転が止まってからトリマーを退けてもいいのですが、部材を保持している手を放して電源を切るので、部材もトリマーも不安定になりがちです。

電源が入ったままの状態でトリマーを少し後退させ、ベース面の角を支点に手前に傾け、ビットが溝から離れたらそのままトリマーを退けて電源を切るようにします。

端部を残した溝掘り加工

背板溝加工完了。

天板・地板は端を残した溝ほり加工、側板は端まで通した溝ほり加工が出来ました。

雇いざね接ぎの為の溝ほり加工

雇いざね シナべニア・厚み5.5mm・幅17mm

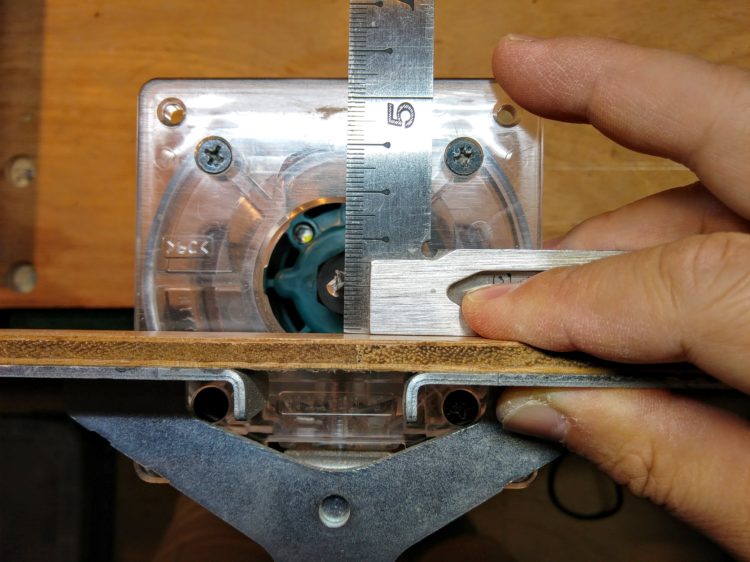

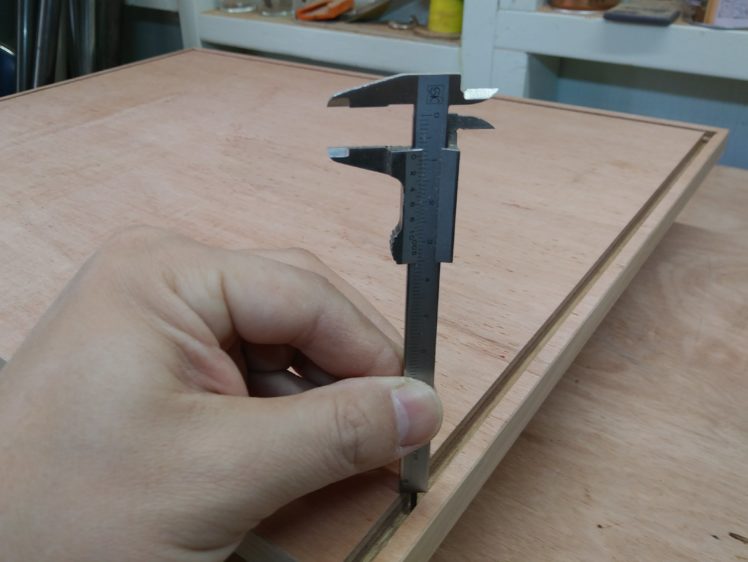

深さをノギスで確認

天板・地板と側板を雇いざね接ぎで接合していきます。

雇いざねはシナ合板・厚み5.5mm・幅17mmを使用します。

天板・地板、側板ともに深さ9mm・幅6mmの溝を掘るので、トリマーに6mmのストレートビット・ストレートガイドを装着し切削します。

ノギスで確認しながら数回に分けて切削します。

全ての溝が端部を残し貫通させない加工になるので注意してください。

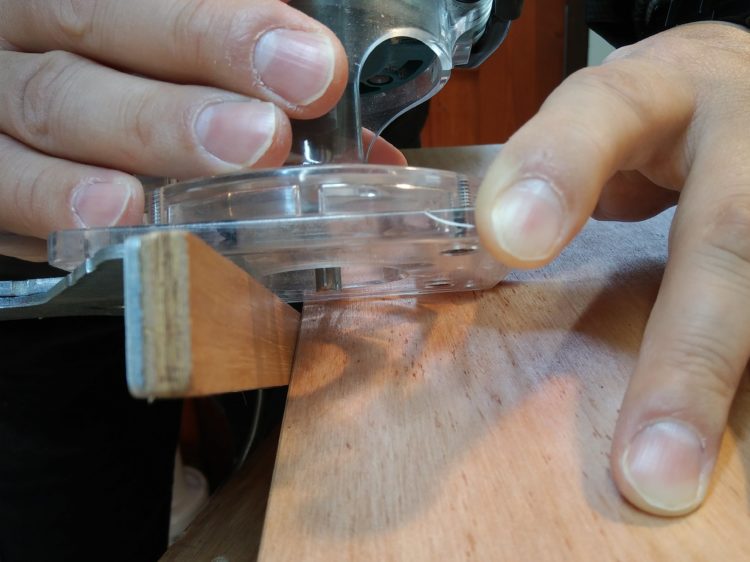

側板2枚を揃えて固定

溝ほり加工

側板に溝ほり完了。

側板の側面は幅が狭く、トリマーを安定させて溝をほることが難しいです。

同じ寸法の側板2枚を揃え、クランプ等で固定する事でトリマーの接地面を増やし安定性を高めて溝ほり加工をします。

たな口ざんのダボ穴加工

ダボ錐で穴あけ

2ヶ所穴あけ

今回のミニチェストは2ヶ所たな口ざんを取り付けます。

両側板の所定の位置2ヶ所にダボ錐で穴をあけます。

たな口ざんにダボ錐で穴あけ

所定の位置に真っ直ぐ垂直にあけます。

たな口ざん部材にもダボ錐で穴をあけていきます。

クランプ等でしっかり固定し穴あけしていきます。

真っ直ぐ垂直に穴をあけないと、たな口ざんの取り付けが曲がったりずれたりするので慎重に穴あけします。

箱部組み立て

チェスト本体を組み上げる前に、必ず仮組(接着剤を塗布してない状態で)をし、不具合が無いか確認します。

雇いざねや背板、棚口ざんも組み込み確認します。

仮組の時に、クランプのセッティングや当て木・接着剤・ウエスなど用意をしておきます。

側板と棚口ざんの接合

棚口ざん接合

側板と棚口ざんを木工用接着剤を塗布し、ダボで接合します。

地板に雇いざねを差し込む

地板と側板の接着、背板の挿入

地板の溝(雇いざね接ぎの溝)に木工用接着剤を塗布し、雇いざねを差し込みます。

側板の溝にも木工用接着剤を塗布し、地板と接合します。

背板を側板・地板の溝に入れ込みます。

側板上部の溝に接着剤塗布

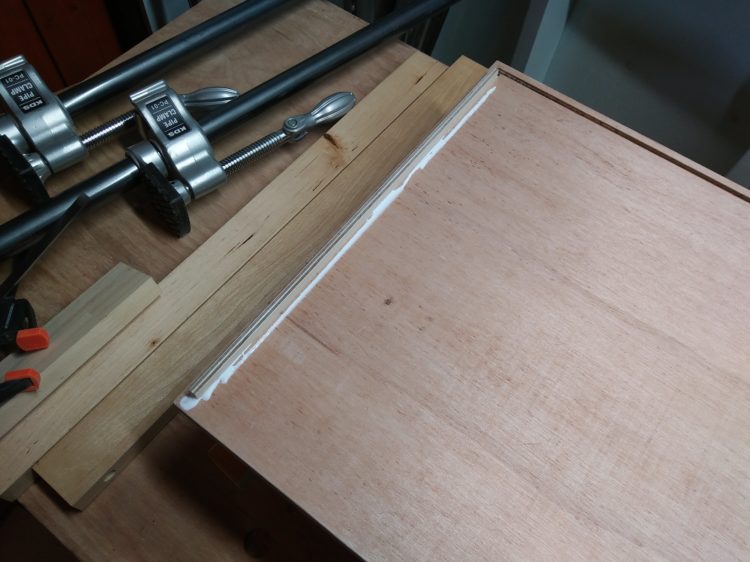

クランプで圧締

側板上部の溝に木工用接着剤を塗布し、雇いざねを差し込みます。

天板の溝にも木工用接着剤を塗布し、側板と接合します。

当て木をし、クランプで圧締します。

はみ出た接着剤を濡らしたウエスで素早く拭き取ります。

スコヤで角の直角を確認し、歪んでいるようであればクランプを緩めながら調整していきます。

ミニチェスト本体部分組みあがり

接着剤が硬化しミニチェストの本体部分が組みあがりました。

抽斗組み立て・仕込み。

引き出し(抽斗・ひきだし)の組み立て・仕込みに関しては、今回のミニチェストを例にして引き出しの作り方と三通りの仕込み方を引き出し(抽斗)の構造と種類、作り方とは?で説明していますので参照してください。

脚部組み立て・本体と脚部の接合。

脚・幕板の部材を用意。

既製品のテーブルの脚

200mmにカットした脚

北欧風家具の特徴である長めの脚を取り入れた、ミニチェストの脚部を組み上げていきます。

今回は既製品のテーブルの脚(350mm)をミニチェストに合う様に200mmにカットして使用します。

自由定規

自由定規に角度を写しとります。

脚は先端にかけて斜めになっています。

脚と幕板の接合部分も同じように斜めにカットしなければなりません。

脚の斜めの角度を自由定規を使用し、写し取ります。

自由定規に関しては スコヤ・留め定規・自由定規・プロトラクターとは?使い方と機能について説明します。 の記事を参照してください。

自由定規をスライドマルノコにあてがう

2本同時にカット

角度を写し取った自由定規の一辺をスライドマルノコのフェンスに当てます。

もう一辺がノコ刃とピッタリくっ付く様に、ターンベースを動かしセットします。

同寸法になる幕板を同時に重ねてカットします。(寸法のズレをなくすため)

2本重ねたまま反対側もカット

幕板カット完了

2本重ねたまま左右を入れ替え反対側もカットします。

端部が斜めの幕板のカットが出来ました。

スライドマルノコに関しては スライドマルノコとは?機能と使い方を ”マキタ・LS1014” で説明します。 の記事を参照してください。

脚と幕板の接合。

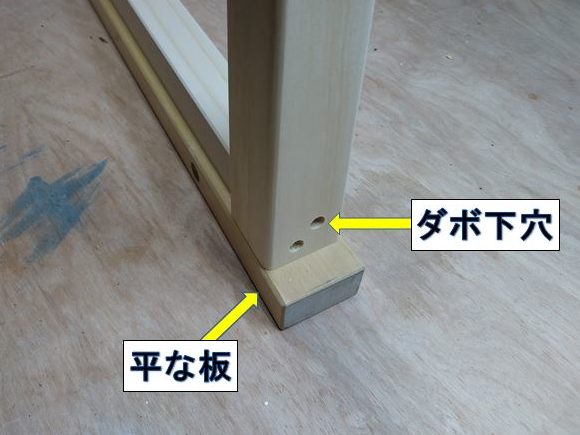

ダボ錐(8mm)で下穴

ドリルビットで下穴あける

ビス止め

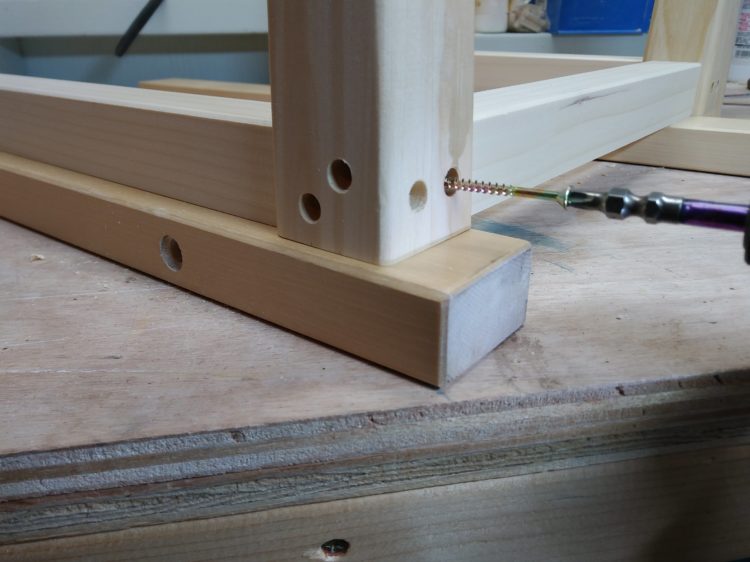

幕板と脚をビス止めしていきます。

ビスの頭をダボで隠すので、先にダボ錐(8mm)で下穴をあけます。(平らな板を下に敷いて高さを出し、ビス止め等の作業をしやすくしています。)

ビス同士の干渉注意

脚の前面と側面の範囲の狭い所にビスを打って幕板をとめていきます。

下穴の位置をずらし、ビス同士の干渉に十分注意してください。

ダボ埋め

ダボカット

脚と幕板のビス止めが出来たら、ダボ埋めをしていきます。

ビス止めした穴に木工用接着剤を塗布し、ダボを打ち込みます。

はみ出した接着剤を濡れたウエスでキレイに拭き取ります。

接着剤が硬化したら、アサリ無しのこぎりでダボの出っ張っている部分をカットします。

幕板の裏に下穴をあける

脚部完成。

本体とビス止めする為の下穴を幕板の裏側からあけます。

脚部が組みあがりました。

本体と脚部の接合。

本体と脚部をビス止め

本体部分から引き出しを取り出し、ひっくり返して地板を上面にします。

脚部を所定の位置へクランプで固定し、ビス止めします。

塗装。

アクレックス木部用ウレタン

コテ刷毛・受皿

今回使用する塗料は、水性の一液ウレタン塗料の “アクレックス木部用ウレタン” です。

ウレタン塗装は家具塗装では一般的で、表面に被膜を形成する事で傷や汚れから家具を保護します。

ウレタン塗料はプロ仕様の物が多いですが、アクレックス木部用ウレタンは水性で刷毛やコテ刷毛で塗布出来るので、DIYでも使用しやすいウレタン塗料でおススメです。(2度塗りで仕上げます。)

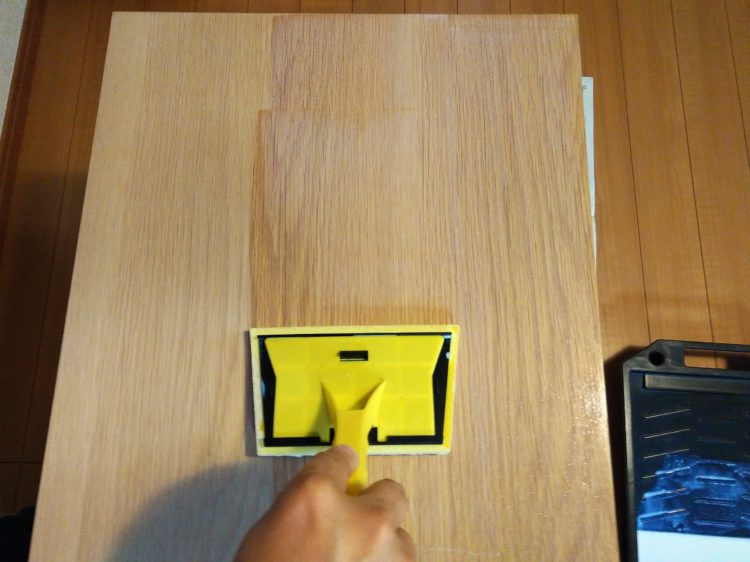

広い塗装面はコテ刷毛で、狭いところは普通の刷毛で塗装し、塗料の受皿を使用します。

マスキングで養生

マスキングで養生

塗装は突き板合板・木口テープ・脚部に施すので、余分な所に塗料が付かないようにマスキングテープで養生します。

コテ刷毛で塗布

細かい所は刷毛で塗布

2~3時間乾燥

アクレックス木部用ウレタンは原則原液で使用しますが、粘度が高く塗りずらいようであれば水で希釈して塗装します。

一回目の塗装は塗料をよく吸い込むので、塗り忘れの無い様まんべんなく塗布します。

2~4時間乾燥させます。

木目方向へ研磨

角をやさしく研磨

粉塵をエアーで取り除く

乾燥すると、塗装面が毛羽立ち等でザラつきが出てきます。

番手#320のサンドペーパーでザラつきを取るように研磨します。

研磨した後の粉塵をエアーコンプレッサー等でしっかり取り除きます。

2回目の塗布

二回目(仕上げ塗装)をしていきます。

塗料の吸い込みが少なくなっているので、適切な塗料の量を塗布する(厚塗りしない)様にします。

ミニチェスト完成。

完成です。

まとめ。

今回は北欧風のミニチェストの作り方について説明しました。

箱物家具の各部の名称や構造、作り方は分かりましたでしょうか?

今回はオーク突き板合板を貼り付けて部材を用意しましたが、集成材を使用して作り上げてもいいでしょう。

箱本体の接合も雇いざね継ぎではなく、ビス止め等でも構いません。

今回の作り方を参考にしつつ、所有されている道具や手に入れられる材料に応じて作り方をアレンジしてみてくださいね。