チェストや本棚など箱の形状に組み立てられた家具は、”箱物家具” と呼ばれます。

箱物家具は、板材を接合して箱形状のフレームを組み立て、引き出しや扉などを取り付けて作られます。

箱物家具・フレーム部・各部名称

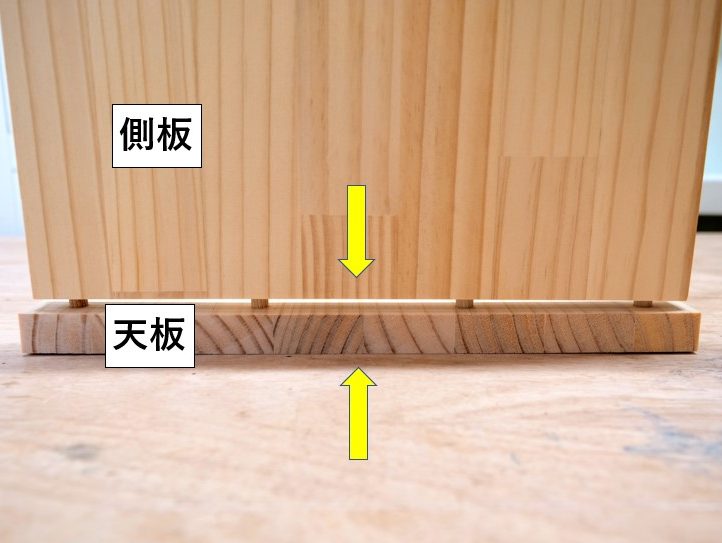

天板と側板・中仕切り板との接合箇所

今回は、箱物家具のフレーム部材の中から、”天板” と ”側板・中仕切り板” の接合にはどのような方法があるのか説明していきます。

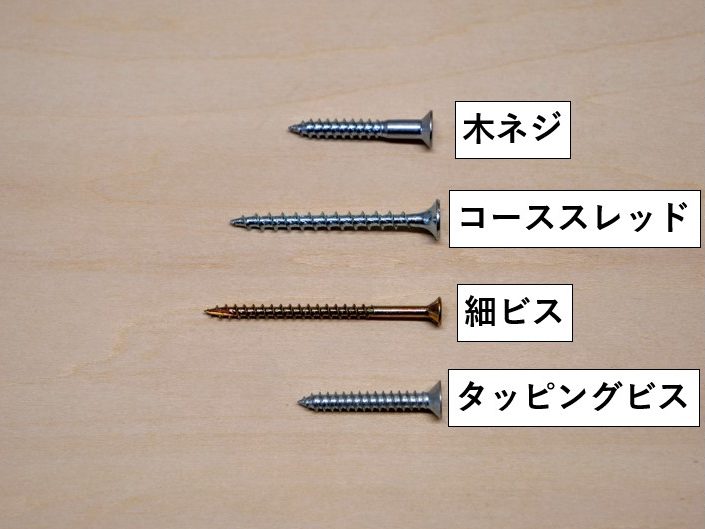

ビス止め

ビス止めによる接合に使用される様々な種類のビス

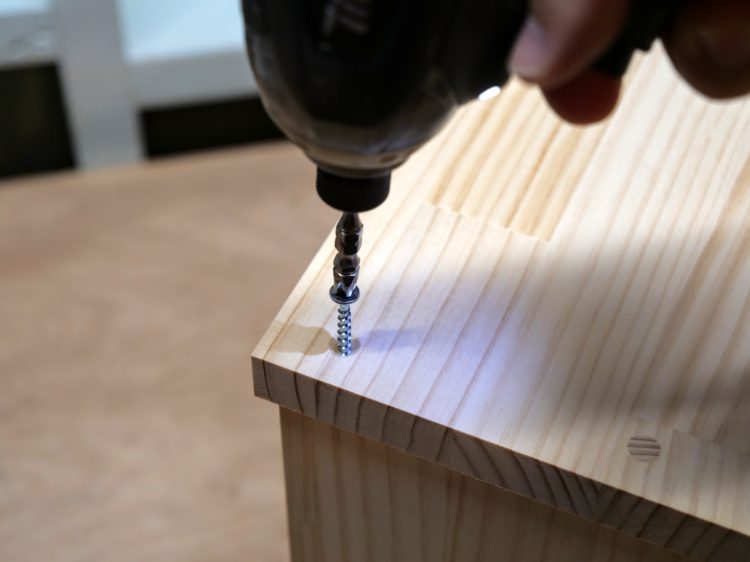

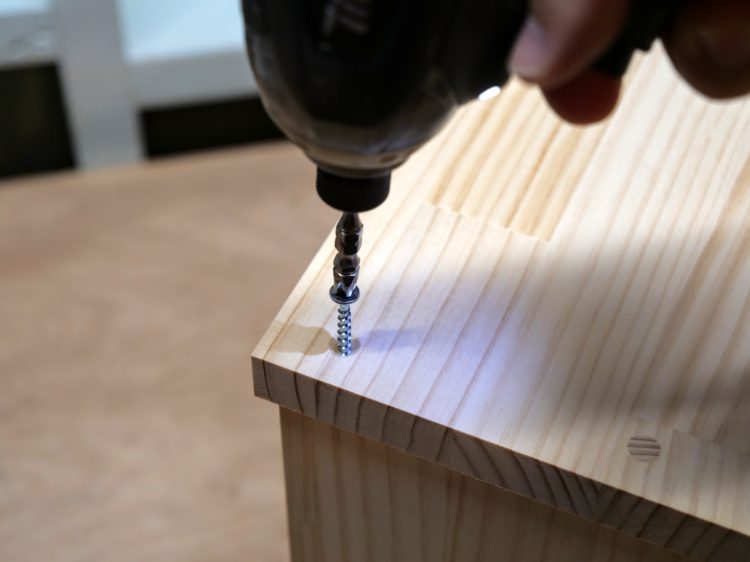

ビスを打ち込む

ビス止め

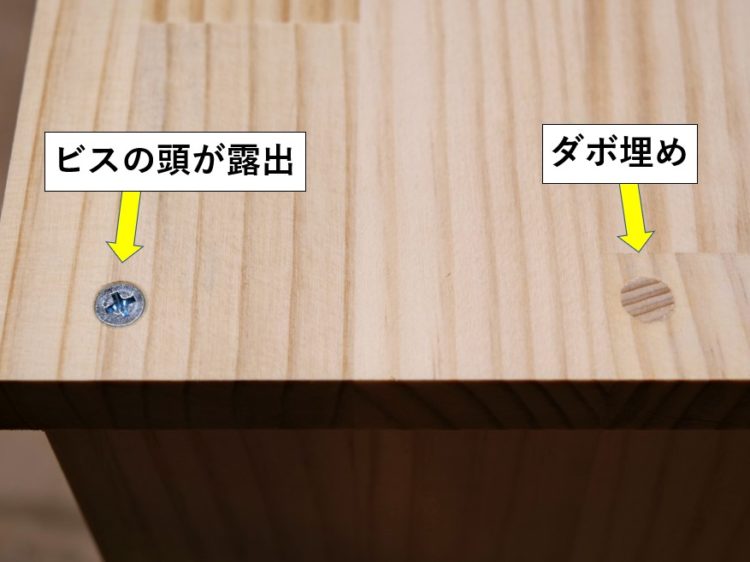

ビスの頭が露出した仕上げとダボ埋めによる仕上げ

”ビス止め” は、木ネジやコーススレッドなどのビスを天板側からねじ込んで、側板・中仕切り板と接合する方法です。

板材同士の接合を釘を打ち込むよりも強固にすることが出来、作業も簡単なので、diy初心者からプロの業者まで一般的に用いられる方法です。

通常、接着剤を併用してビス止めされます。

ビス止めには、ビスの頭を露出させて仕上げる方法と、ビスの頭を板面より沈めて木栓(ダボ)で埋める方法があります。

ビスの長さ=天板厚の2.5~3倍

下穴径=ビス径の1/2~2/3程度

使用するビスの長さは、天板の厚みの2.5倍~3倍程度のものを使用します。

ビス止めをする時には、必ずドリルビットで下穴をあけてからビスをねじ込みます。

下穴をあけずにビス止めすると、部材が割れてしまったり、ビス自体の破損(ネジ切れ)の発生、真っすぐビスをねじ込む事が難しくなります。

下穴径(使用するドリルビットの径)は、使用するビスの径の1/2~2/3程度になります。

ビス頭が露出するビス止め

天板面とフラットになる

通常のビス止めの場合、ビスの頭が露出する仕上がりになります。

ビスの頭が天板面から出っ張らないよう、フラットに収めます。

ビスの頭部分が皿の形状

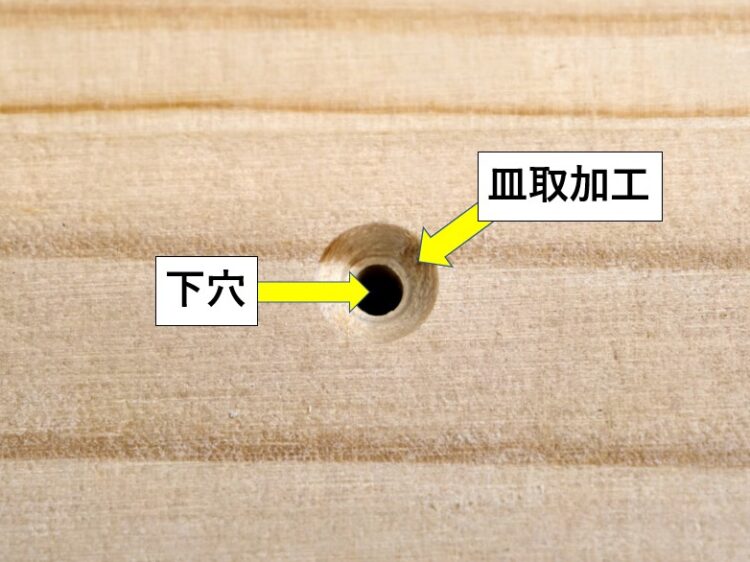

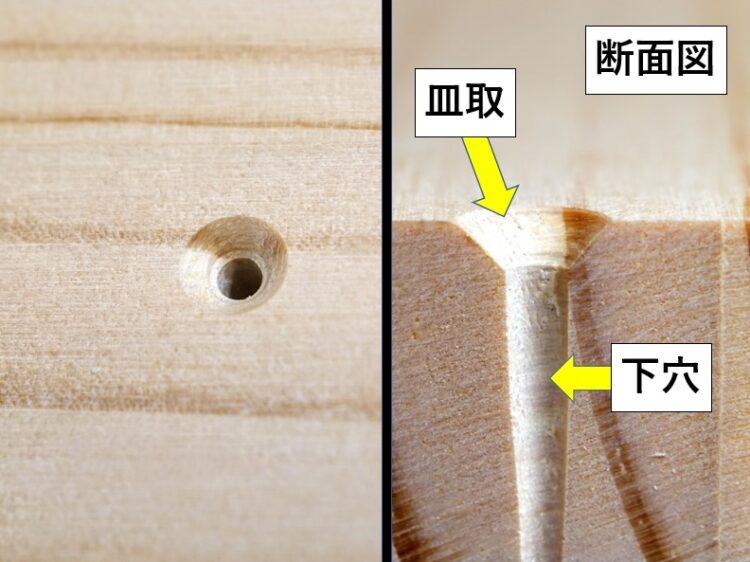

下穴+皿取加工

使用するビスの頭は皿の形状になっている為、天板面とフラットにするためには、下穴と皿形状の掘り込み(皿取加工)を施す必要があります。

面取カッター

面取カッターによるすり鉢状の穴切削

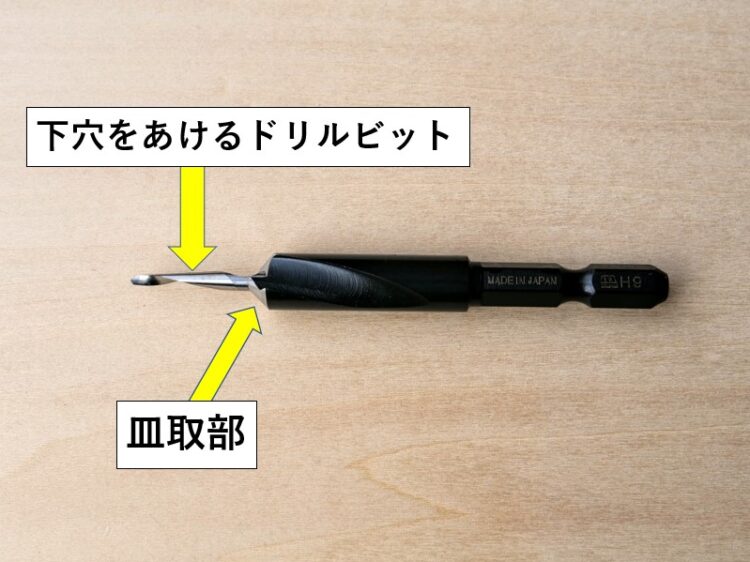

皿取錐

皿取錐による皿取加工

皿取加工には、皿部分の掘り込みのみを行う ”面取カッター” を使用する方法と、下穴と皿部分の掘り込みが一遍に出来る ”皿取錐” を使用する方法があります。

ドリルビットで下穴をあける

ビス径の1/2~2/3程度の下穴

面取カッターで切削

下穴部分へ皿取加工

面取カッターを使用する場合は、使用するビスの軸径に合ったドリルビットで下穴を開けた後、下穴のセンターに面取カッターの先端を合わせ、ビスの皿部分が収まる深さまで切削・面取りします。

ビスを打ち込む

天板面とビス頭がフラットになる

ビスをねじ込み、天板面とビスの頭をフラットに収めます。

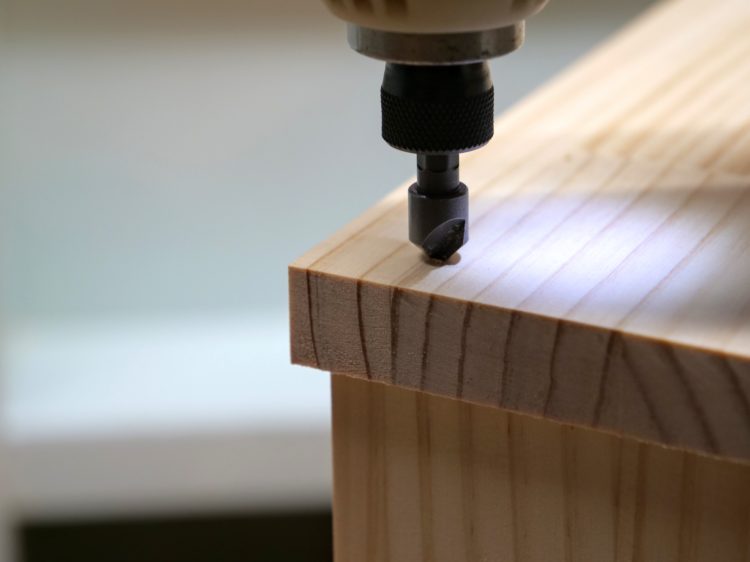

皿取錐で下穴・皿取加工をする

下穴と皿取加工が一遍に出来る

ビス止め

ビスの頭が天板とフラットに収まる

皿取錐(ビスの軸径に合ったドリルビットを装着した錐)を使用する場合は、ビスの皿部分が収まる深さまで、下穴あけと皿取加工を一遍にします。

ビスをねじ込み、天板面とビスの頭をフラットに収めることが出来ます。

面取カッター・皿取錐に関して詳しくは、皿取錐の種類と使い方とは? の記事を参照してください。

皿取錐にドリルストッパーを装着する

ドリルストッパーを装着して下穴・皿取加工をする

深さの均一な下穴・皿取加工が出来る

ビスの頭の高さ位置が揃う

皿取錐を使用する際に注意しなければいけない点が、下穴の深さです。

下穴の深さを一定にする事は難しく、同時に皿部分の深さもバラつきが出てしまいがちです。

特に天板の接合箇所でビスの頭が露出する場合、外観に大きな影響が出ます。

”ドリルストッパー” は、皿取錐に装着して使用すると、下穴の深さと皿取深さを均一にし、外観をきれいに仕上げる(ビスの頭の高さ位置が揃う)事が出来ます。

ドリルストッパーの使用方法に関して詳しくは、ウッドデッキの作り方。天然木による床張りのやり方とは? の記事内・ドリルストッパーの項目を参照してください。

ビス頭を隠す(ダボ埋め)ビス止め

ビスの頭を隠し外観をスッキリ見せるには、ビスの頭を板面より深くねじ込み、上から木栓(ダボ)を埋め込む方法があります。

使用するダボには種類があり、加工方法にも違いがあります。

今回は、使用するダボの種類ごとに、ダボ埋め方法を説明します。

ダボを削りだす

ドリルビットでダボ穴をあける

皿取錐による下穴加工

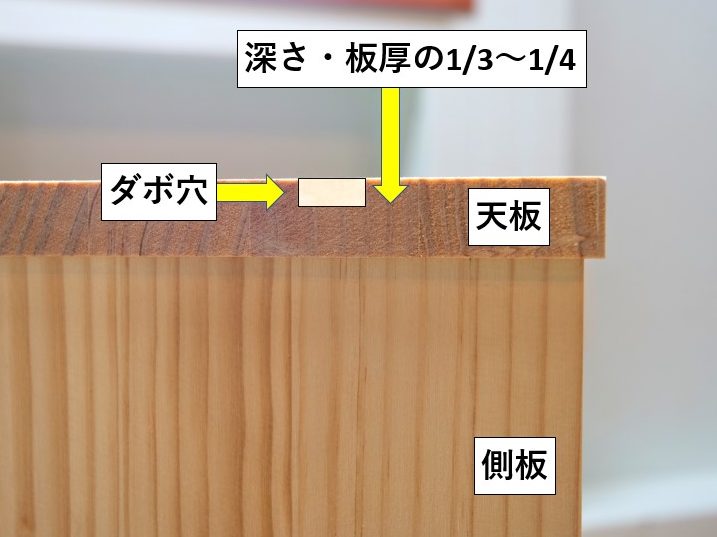

ダボ穴の深さは天板厚の1/3~1/4程度

下穴をあけビス止めする

自分でダボを削り出して、ダボ埋めをしていきます。

ダボ穴(使用するビスの頭が収まる径)を、ドリルビットまたは皿取錐であけます。

ダボ穴の深さは、板厚の1/3~1/4程度にします。

ダボ穴の中央にビスの下穴(皿取錐使用の場合は不要)をあけ、ビス止めします。

ダボ材料を用意

ダボを削り出していく

はまり具合を確認

ダボ穴径より少し大きい棒材(角材または丸棒)を用意し、ダボ穴にはまるように先端を削っていきます。

ダボ穴にはめた時に少しきつめになる様に、調整しながら削ります。

玄翁で打ち込む

接着剤を塗布して打ち込む

削りだした部分に接着剤を塗布し、玄翁で軽くダボ穴に打ち込みます。

(はみ出た接着剤は拭き取っておきます)

アサリ無しノコギリでカット

削りだしタイプのダボ埋め

接着剤が乾いたら、アサリ無しのノコギリで板面とダボがフラットになる様にアサリ無しのノコギリで余分をカットし、ダボ埋めの完成です。

アサリ無しノコギリに関しては、木工DIYの基本、計測・墨付け・切断・接合に必要な手工具とは?コンベックス・さしがね・のこぎり・げんのうについて詳しく説明します。 の記事を参照してください。

既製のダボを使用

既製品のダボ(8×25)

ダボ用錐

接合部箇所や可動棚に使用される既製品のダボを使用して、ダボ埋めをしていきます。

既製品のダボを使用する事によって、削り出し等の手間が省けます。

ダボ穴をあけるには、専用のダボ用錐(使用するビスの頭が収まる径のもの)を使用します。

ダボ用錐でダボ穴をあける

下穴をあけビス止めする

ダボに接着剤を塗布し玄翁で打ち込む

ダボ用錐でダボ穴(板厚の1/3~1/4程度の深さ)をあけたら、中央にビスの下穴をあけ、ビス止めします。

ダボに接着剤を塗布し、玄翁で打ち込みます。

(はみ出た接着剤を拭き取っておきます)

余分な部分を切断する

既製品のダボによるダボ埋め

接着剤が乾燥したら、アサリ無しのノコギリで余分をカットしてダボ埋めの完成です。

共木(埋木錐を使用)のダボを使用

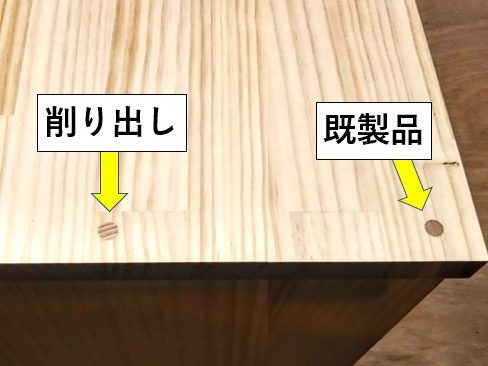

削り出しのダボと既製品のダボを使用したダボ埋め

埋木錐

棒材から削り出してダボを作ったり、既存のダボを使用する方法は、ダボ埋めをした箇所が目立ってしまいがちです。

”埋木錐” を使用して、天板と同じ樹種の木材(共木)からダボを作り、ダボ埋め箇所を目立たなくする方法を説明します。

埋木錐を加工材に強く押し当て切削

マイナスドライバーを差し込んで折る

天板と同じ木材のダボ

天板と同じ木材(共木)を用意したら、埋木錐を加工材に強く押し当て切削していきます。

掘り進めていくと、円筒状の木栓(ダボ)が成形できます。

(今回は、9mm径のダボが成形できる埋木錐を使用しています)

マイナスドライバーを溝に差し込み、ダボを折って取り出します。

ダボ穴をあける

ビス止め

ダボを打ち込む

ダボ穴をあけます。

(今回は成形した9mm径のダボを使用するので、ダボ用錐9mmを使用しダボ穴をあけています)

ダボ穴の中央にビスの下穴をあけ、ビス止めします。

成形したダボに接着剤を塗布し、玄翁で打ち込みます。

余分な部分をカット

ダボ埋め箇所が目立たない仕上がり

アサリ無しノコギリでダボの余分な部分をカットし、完成です。

天板と同じ樹種の木材(共木)からダボを成形しているので、ダボ埋め位置が目立たない仕上がりになります。

ダボ接ぎ

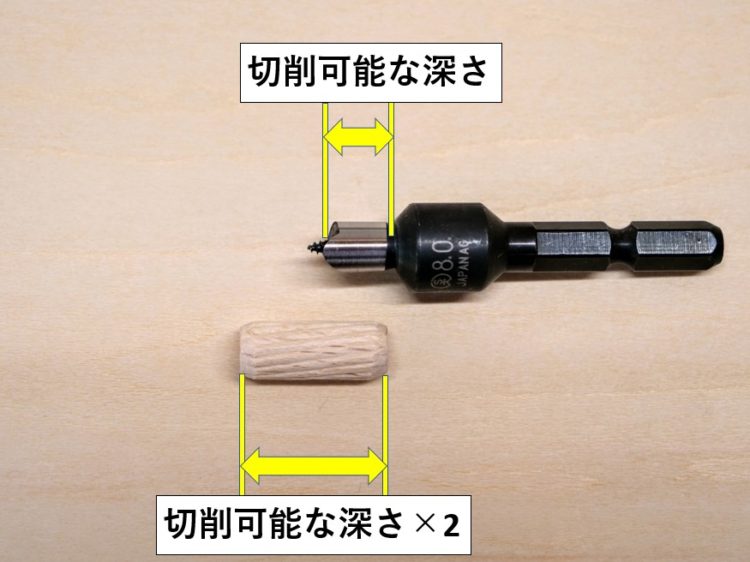

ダボ用錐

天板裏面と側板・中仕切り板の木口面にダボ穴をあける

ダボ用錐を使用する際のダボの長さ

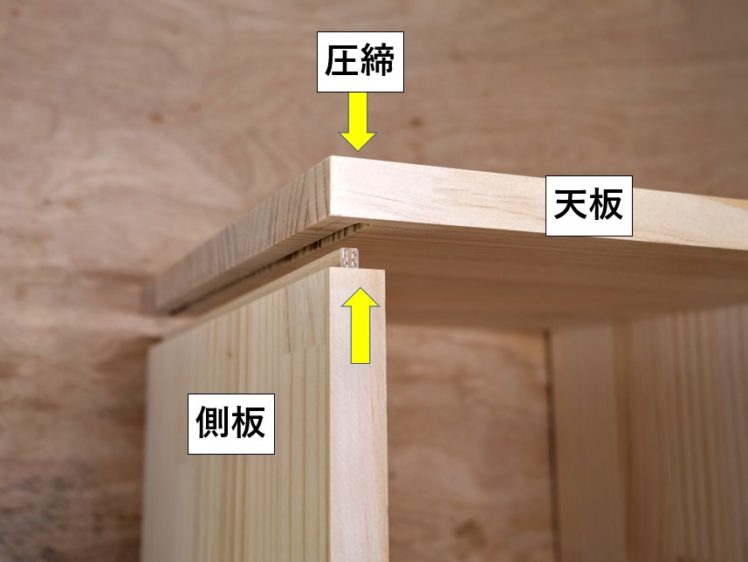

ダボを差し込み圧締する

”ダボ接ぎ” は、部材の接合面両側にダボ用錐(普通のドリルビットも可)でダボ穴をあけ、ダボを差し込み(接着剤を塗布)、部材同士を圧締して接合する方法です。

板材同士、板材と角材、角材と角材など多様な接合に用いることが出来ます。

ダボは木材を圧縮して作られており、接着剤の水分を吸収することで膨張し、強固な接合が可能になります。

※ダボ用錐は、切削可能なダボ穴の深さが決まっています。接合に使用するダボの長さは、「ダボ用錐の切削可能な深さ×2倍」になります。

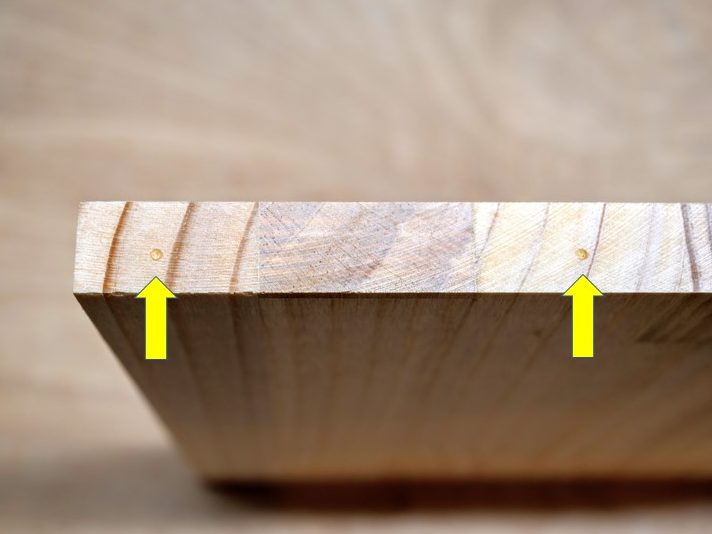

天板裏面にダボ穴をあける

ダボ穴

ダボ用錐で、天板裏面にダボ穴をあけます。

ダボマーカー

ダボ穴にダボマーカーを差し込む

ダボ穴に ”ダボマーカー” を差し込みます。

(ダボマーカーは、ダボ用錐と同じ径・同メーカーの物を使用します)

ダボマーカーは、表面の中央に突起があり、裏面の出っ張りがちょうどダボ穴にはまる様になっています。

側板を天板(ダボマーカー)に押し付ける

側板木口面にダボマーカーの印がつく

側板の位置を天板の接合位置に合わせ、押し当てていきます。

ダボマーカーの突起によって、側板木口面にダボ穴センターの印が付きます。

(印が付きずらい場合は、側板を木槌で軽く叩きます)

ダボマーカーを使用する事によって、天板のダボ穴センターの位置を正確に側板木口面に写し取ることが出来ます。

ダボマーカーの印位置にダボ穴をあける

側板木口面のダボ穴あけ完了

側板木口面のダボマーカー印の位置にダボ穴をあけます。

ダボを打ち込む

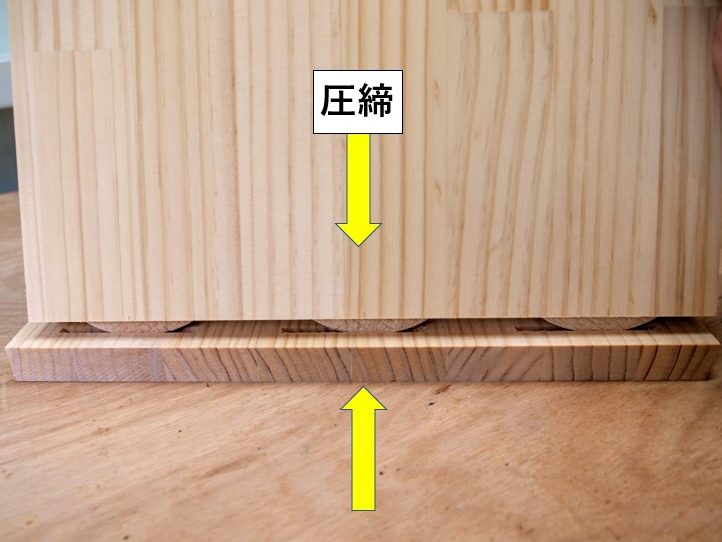

クランプで圧締する

ダボに接着剤を塗布し、片側の部材のダボ穴に打ち込みます。

接合面にも接着剤を塗布したら、天板・側板をはめ合わせ、クランプで圧締し接合します。

ビスケットジョイント

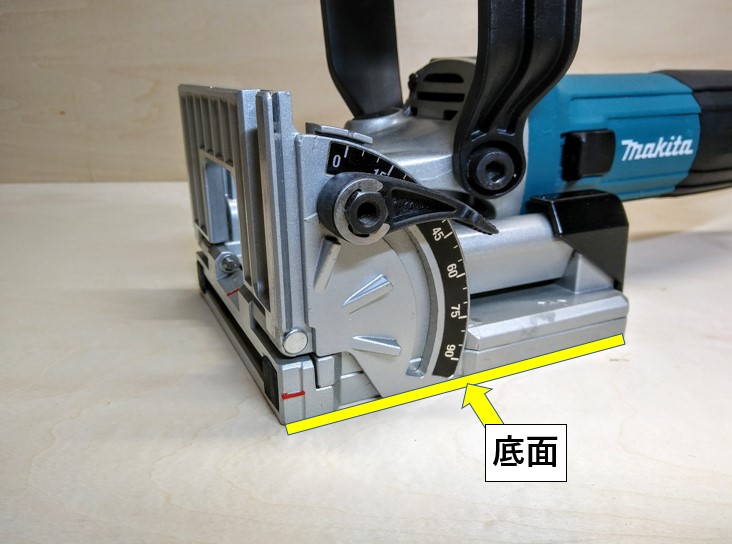

ジョイントカッター

接合面に半月状の溝を切削

ビスケット

ビスケットを差し込み部材同士を圧締する

”ビスケットジョイント” は、専用の電動工具 ”ジョイントカッター” で部材の接合面両面に半月状の溝を切削し、ビスケットを差し込み(接着剤を塗布)、部材同士を圧締して接合する方法です。

使用するビスケットは、木材を圧縮して作られているので、ダボ同様接着剤の水分で膨張し、強固な接合が可能になります。

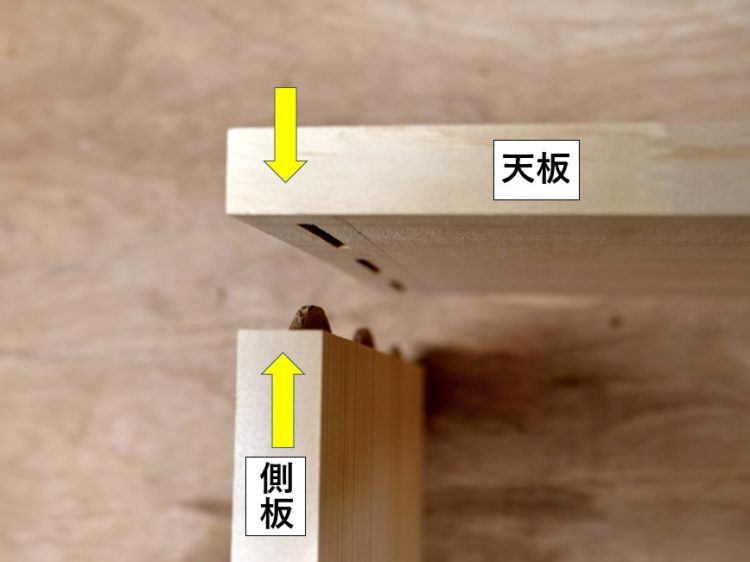

天板内側に溝加工

側板木口面に溝加工

天板と側板をビスケットで接合

天板と側板をビスケットジョイントで接合する場合は、接合箇所である天板裏面と側板木口面にジョイントカッターで溝を切削し、ビスケットを差し込み接合します。

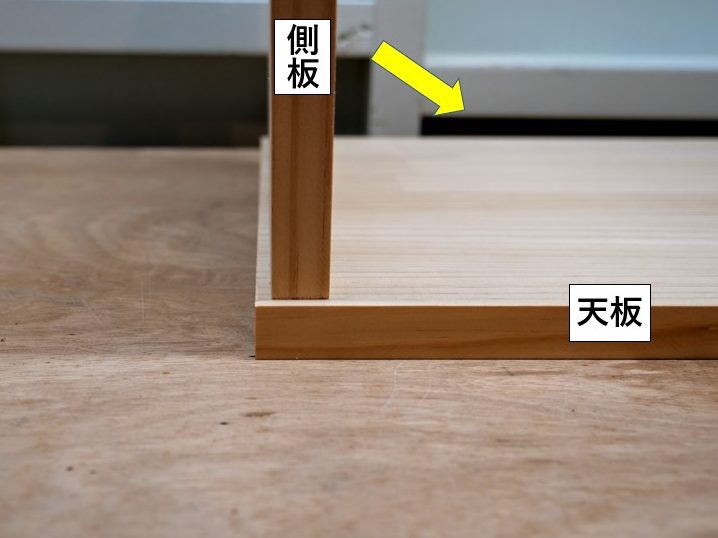

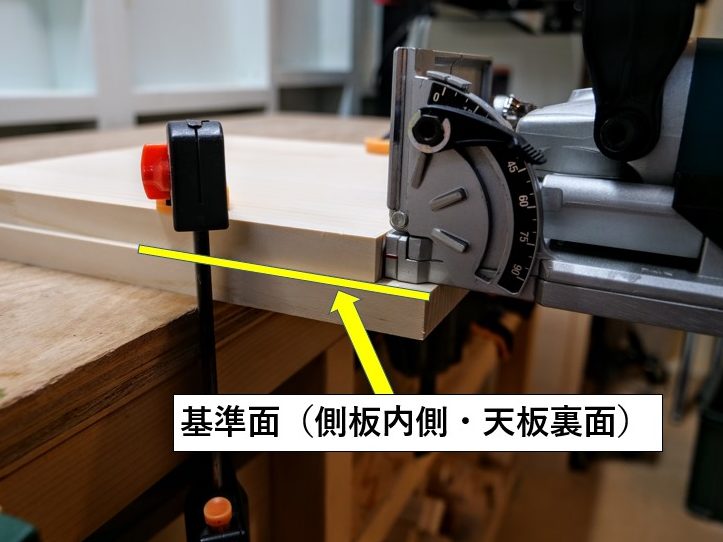

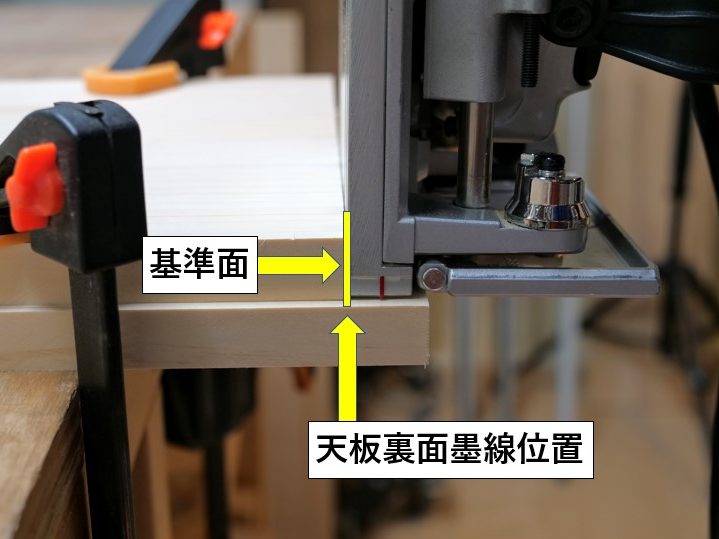

側板の内側を基準面とする

ジョイントカッターの底面を基準面に当てる

今回のビスケットジョイントの加工方法は、側板の内側を基準面とし、ジョイントカッターのフェンスを立てた状態で底面を基準面に当て溝切削していきます。

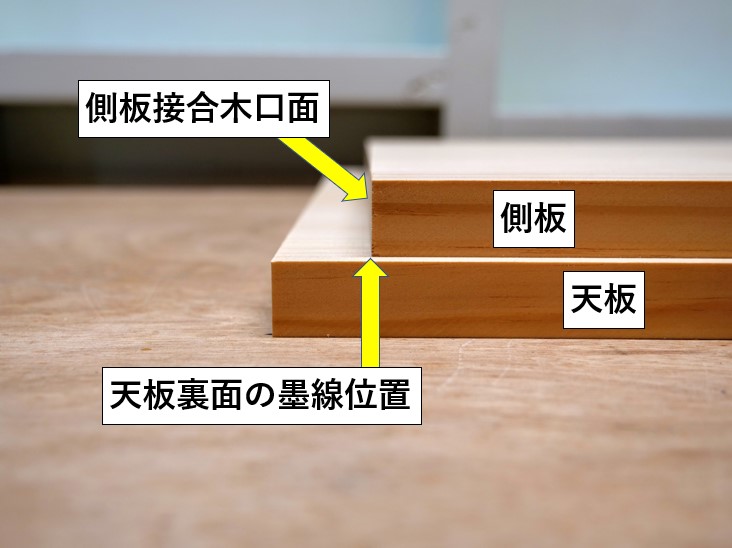

天板裏側に引く墨線位置

天板裏面に墨線を引く

天板裏側に基準面(側板内側)の位置へ墨線を引きます。

側板の外側に切削位置の墨付けをする

側板外側に切削位置を墨付けする

側板外側に切削位置の墨付けをします。

側板を天板に向かって内側に倒し込む

天板裏面の墨線に側板木口面を合わせる

天板を下に置き、側板を天板に向かって内側に倒していきます。

天板裏側と側板内側を重ね合わせたら、天板の墨線に側板木口面(接合面)を合わせます。

天板・側板を作業台に固定

天板の墨線に側板木口面(接合面)を合わせたまま、クランプで作業台に固定します。

天板裏面にジョイントカッター裏面を密着させる

側板木口面に溝を切削していきます。

基準面は側板内側面になるので、側板内側と重なっている天板裏面を基準面とすることが出来ます。

ジョイントカッターの裏面を天板裏面(基準面)に密着させます。

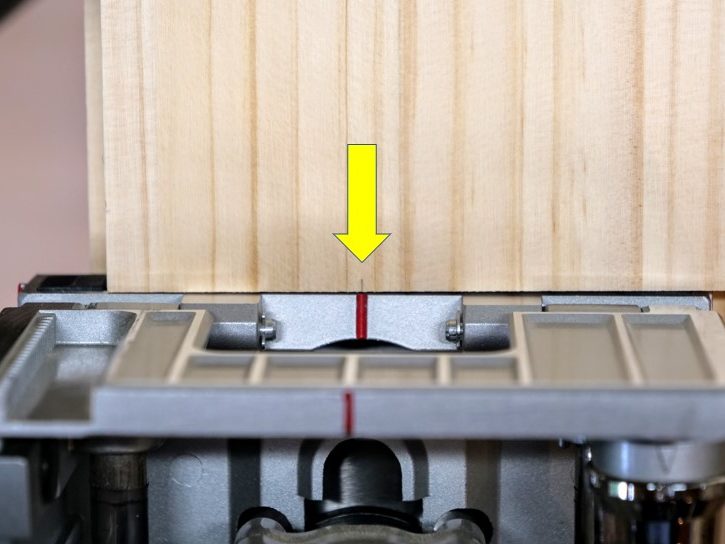

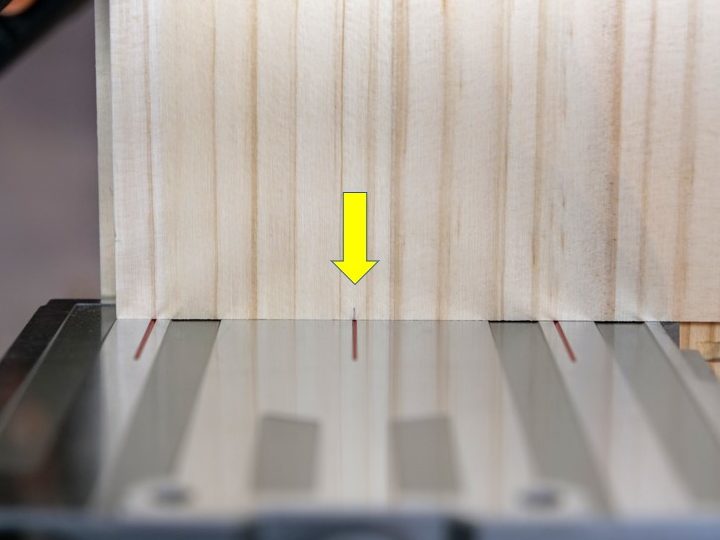

ジョイントカッターのセンターマークを墨位置に合わせる

天板裏面にジョイントカッター裏面を密着させる

側板木口面の溝切削完了

ジョイントカッターのセンターマークを側板外側の墨位置に合わせ、溝を切削していきます。

側板木口面にジョイントカッターの裏面を密着させる

天板裏面に溝切削をしていきます。

側板木口面は、基準面を印した天板裏面の墨線に合わせて固定されているので、基準面とすることができます。

ジョイントカッターを立てた状態にして、裏面を側板木口面(基準面)に密着させます。

ジョイントカッター裏面のセンターマークを墨位置に合わせる

側板木口面にジョイントカッター裏面を密着させて切削

天板裏面に溝の切削完了

ジョイントカッター裏面のセンターマークを側板外側の墨位置に合わせ、溝を切削していきます。

接合面に接着剤を塗布しビスケットをはめ込む

クランプで圧締する

接合面に接着剤を塗布したら溝にビスケットを差し込み、天板・側板をはめ合わせ、クランプで圧締し接合します。

ビスケットジョイントの加工方法とジョイントカッターの使い方に関して詳しくは、ジョイントカッターの構造と使い方とは? の記事を参照してください。

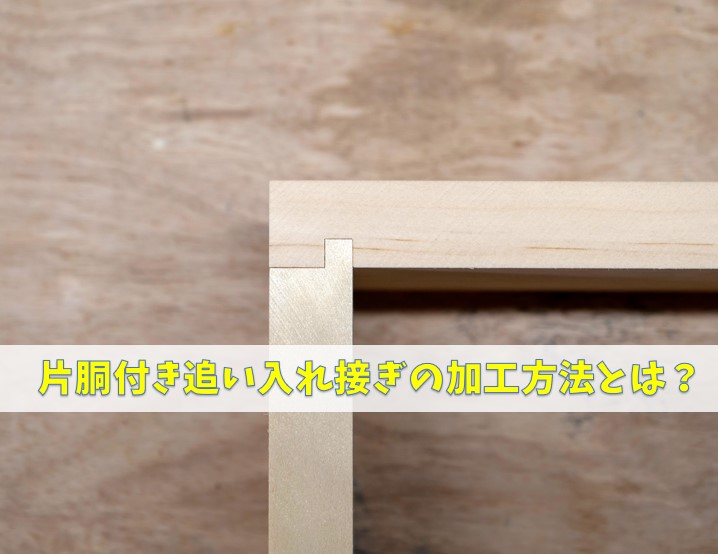

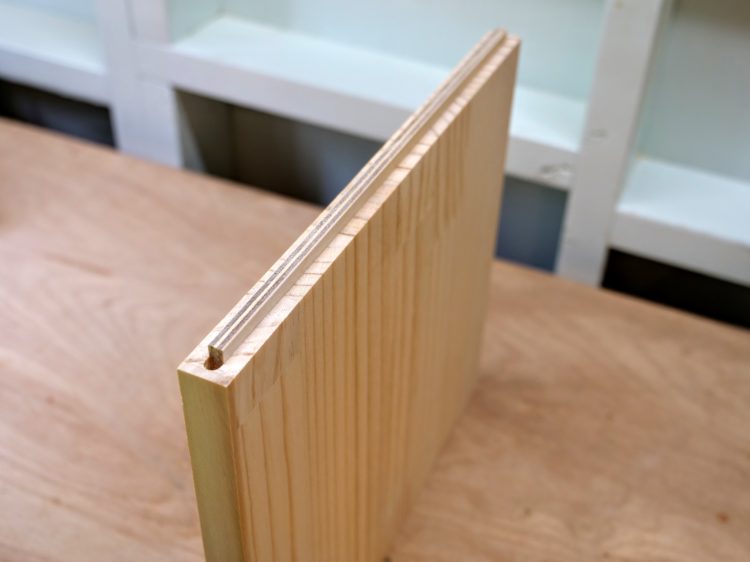

片胴付き追い入れ接ぎ

片胴付き追い入れ接ぎ

片胴付き追い入れ接ぎによる箱組

”片胴付き追い入れ接ぎ” とは、部材の接合箇所を加工しはめ合わせて接合する ”接ぎ手” の一種で、箱物家具の天板と側板・中仕切り板の接合箇所や、引き出しのような箱を組む際の接合部分に用いられます。

接合面に溝を切削する

片胴付きのさね加工を施す

接合面に接着剤を塗布してはめ込み圧締する

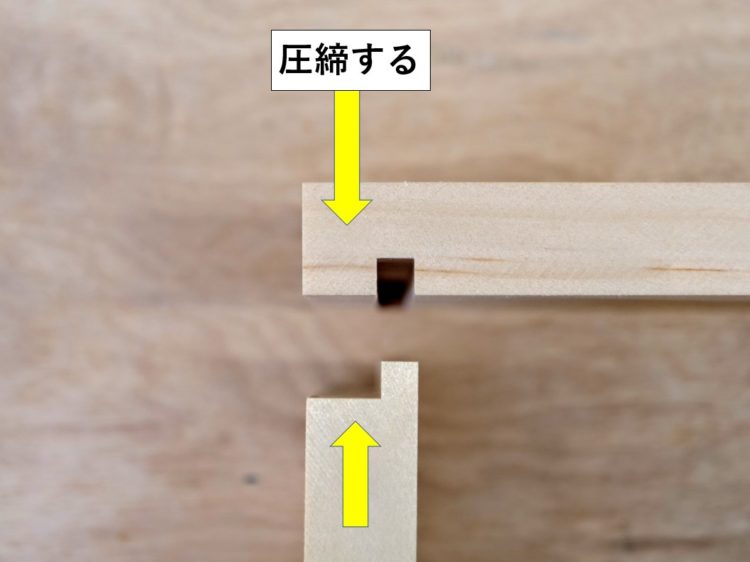

片胴付き追い入れ接ぎは、片方の部材に溝を切削し、もう片方の部材端部に片胴付きのさね加工を施します。

天板と側板・中仕切り板を接合する場合は、天板裏面に溝加工をして側板・中仕切り板の端部木口面に片胴付きのさね加工を施します。

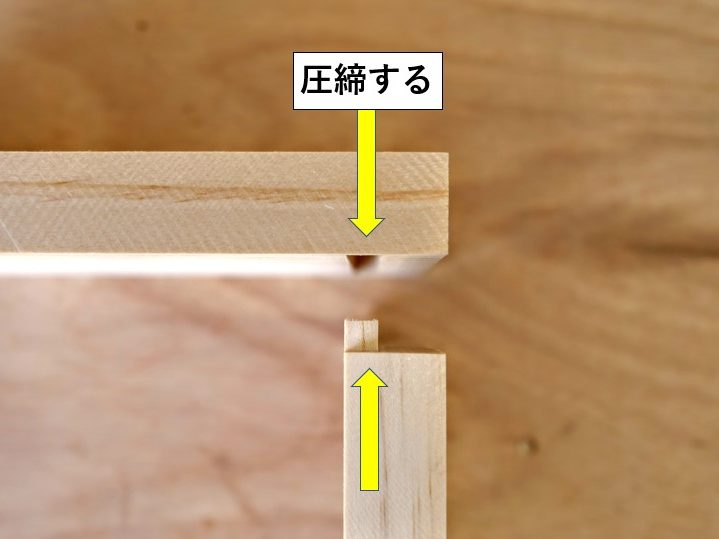

両部材に加工を施したら、接合部に接着剤を塗布し、溝にさねをはめ込み圧締します。

片胴付き追い入れ接ぎ(追い入れの形が見える)

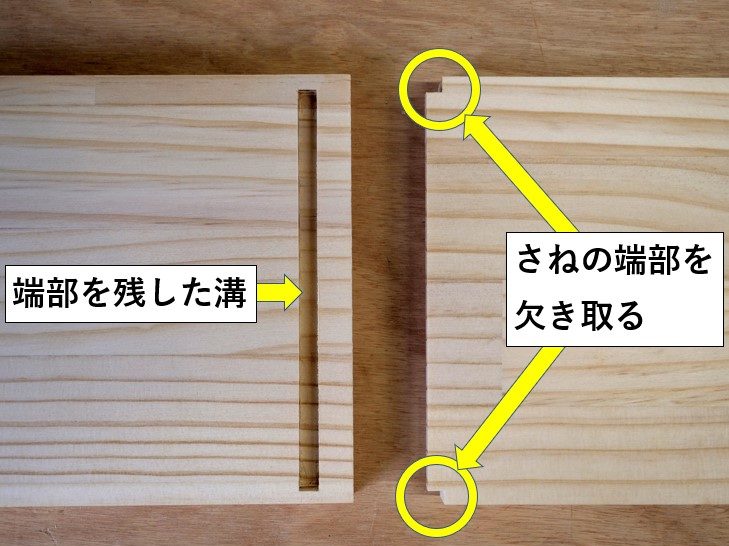

溝の端部を残した部材とさねの端部を欠き取った部材を用意

溝材とさね材を圧締する

追い入れの形が見えない肩欠き追い入れ接ぎ

通常の片胴付き追い入れ接ぎは、接合部分の木端面に追い入れの形が見えてしまいます。

溝を端から端へ通すのではなく木端面の少し手前で溝を止め、さねの端部を欠き取り胴付き面を足すことで、木端面に追い入れの形が見えない ”肩欠き追い入れ接ぎ” による接合が可能になります。

箱物家具の天板と側板・中仕切り板の接合など外観が重視される箇所に用いられます。

片胴付き追い入れ接ぎと肩欠き追い入れ接ぎの加工方法に関しては、片胴付き追い入れ接ぎの加工方法とは? の記事を参照してください。

雇いざね接ぎ

部材の接合面両側に溝をほる

溝にさねをはめ込む

部材の溝にさねをはめ込んで圧締する

”雇いざね接ぎ” は、部材の接合面両側に溝をほり、さねをはめ込み(接着剤を塗布)、部材同士を圧締して接合する方法です。

箱物家具の接合箇所などに用いられる加工方法です。

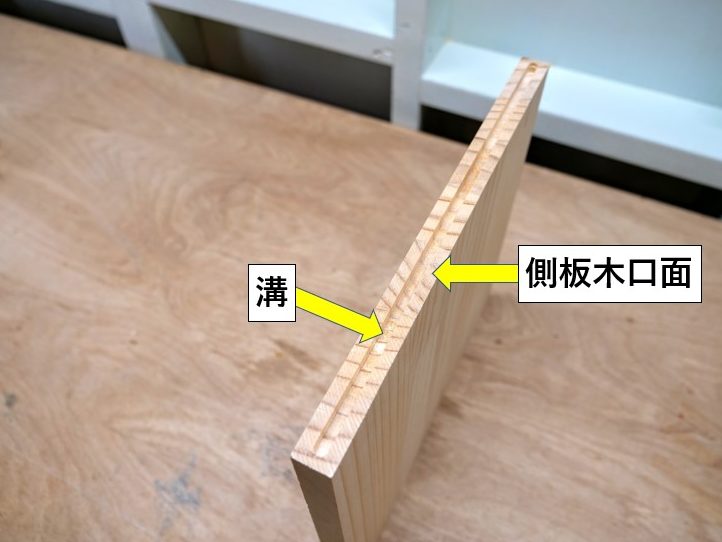

天板内側に溝加工

側板木口面に溝加工

天板と側板・中仕切り板を雇いざね接ぎで接合する場合、天板の内側と側板の木口面に溝をほります。

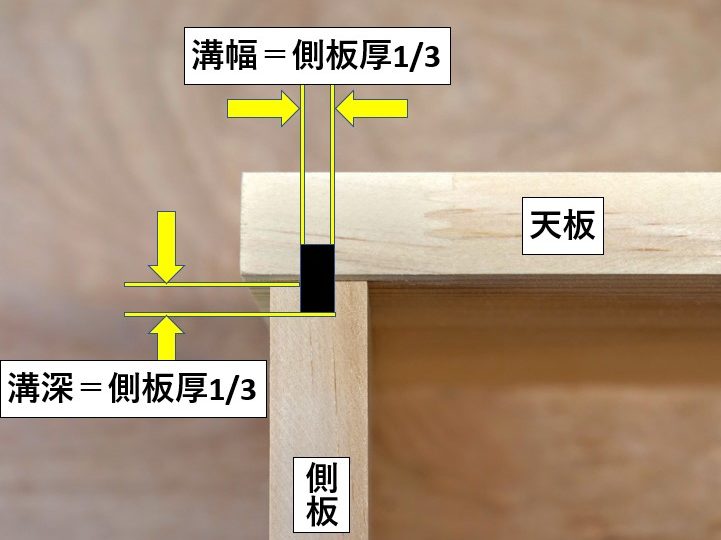

天板裏面・側板木口面にほる溝の幅と深さ

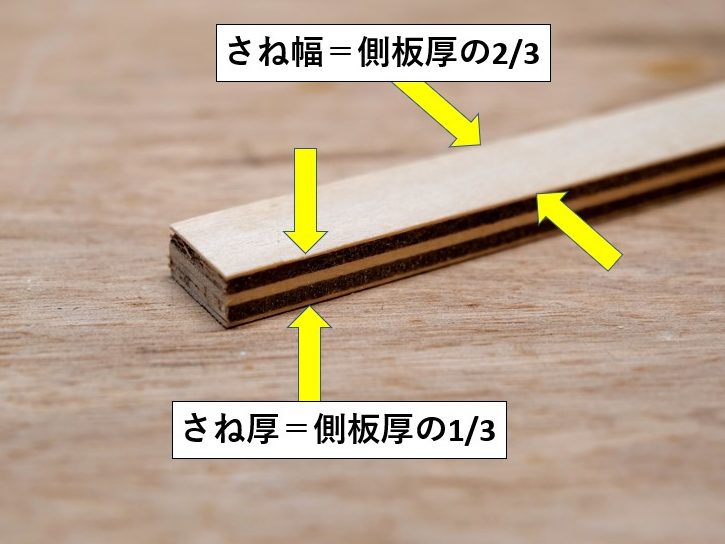

さねの厚みと幅

溝の幅・深さは共に、側板・厚みの1/3の寸法を切削します。

さねは溝に合わせて用意するので、厚みは側板の厚みの1/3、幅は側板の厚みの2/3の寸法になります。

ストレートビットを装着

ストレートガイドを装着

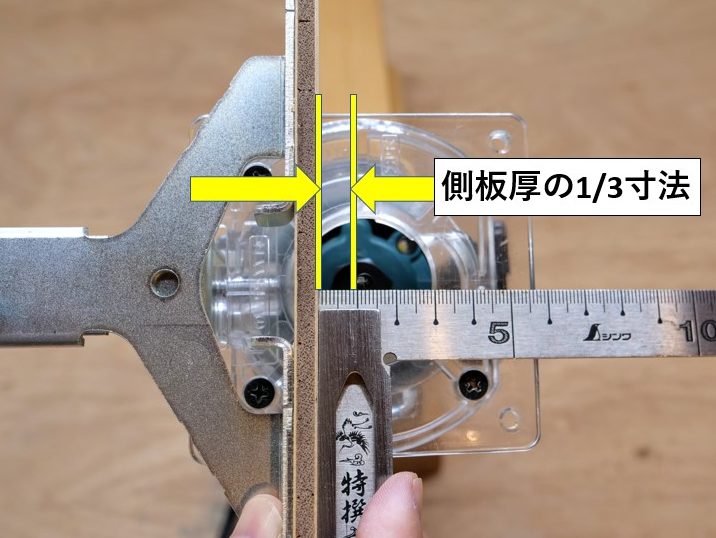

トリマーを使用し、さねをはめ込む溝を掘っていきます。

トリマーには、ストレートビット(側板の1/3の寸法)とストレートガイドを装着します。

トリマーの使い方等詳しくは、トリマーの使い方と構造について詳しく説明します。 の記事を参照してください。

側板を固定

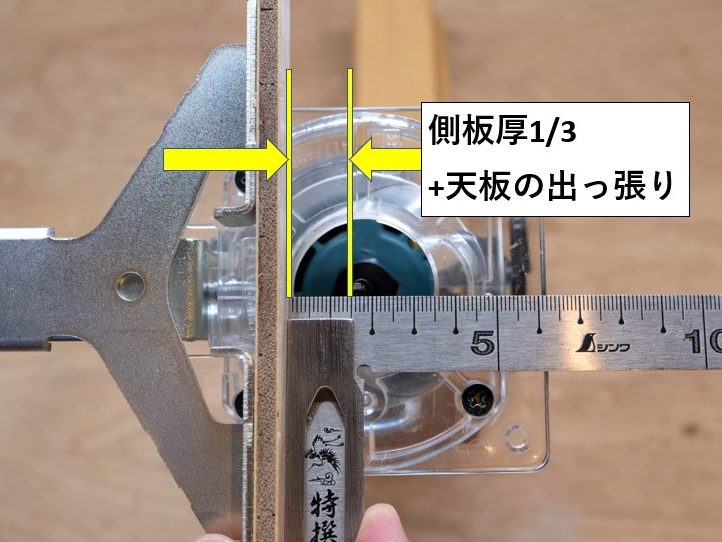

ビットとストレートガイドの内寸を側板厚の1/3の寸法にセット

側板をクランプ等で作業台などに固定し、木口面に溝を掘ります。

ストレートビットとストレートガイドの内寸を側板厚の1/3の寸法にセットします。

トリマーを慎重に操作し切削していく

側板・木口面に溝加工完了

ストレートガイドをあてがう基準面を側板の外側面とし、溝の深さが側板厚の1/3になるまで切削します。

側板の木口面はトリマーベースの接地面が狭く、トリマーが不安定になりがちなので、注意しながら慎重に切削していきます。

天板の出っ張り

ビット・ストレートガイドの内寸を「側板厚の1/3+天板の出っ張り」寸法にセット

天板の内側に溝を掘ります。

通常、天板端部は側板の側面より外側に出っ張る構造にします。

天板の端部・木口面をガイドをあてがう基準面とするので、ビットとストレートガイドの内寸は、「側板厚1/3+出っ張り部分の寸法」になります。

天板内側に溝加工

天板内側に溝加工完了

溝の深さが側板厚の1/3になるまで切削します。

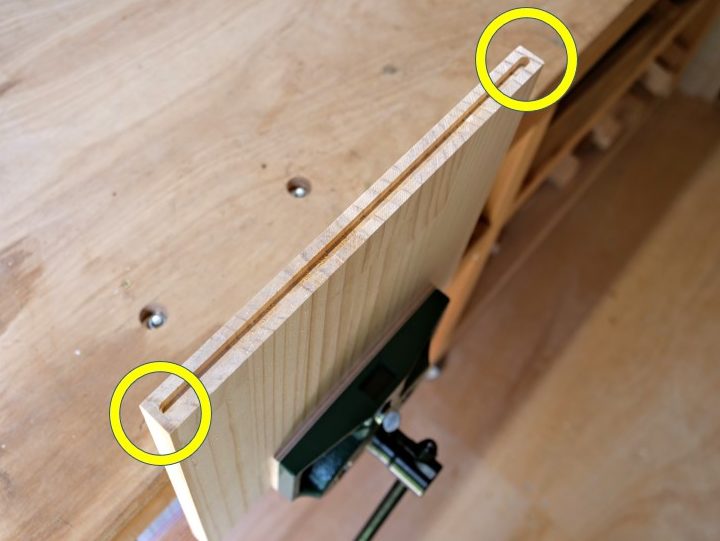

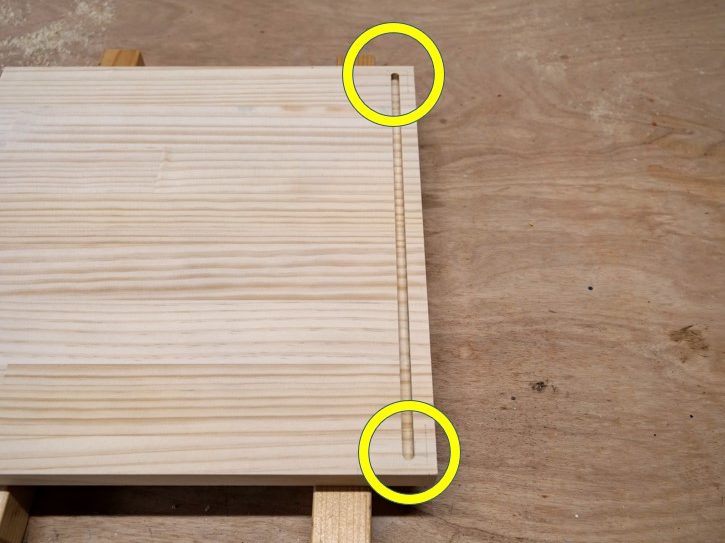

端部を残す

端部を残す

さねをはめ込む溝は、端から端まで通さず、側板・天板共に端部を残します。

部材の途中部分に溝をほる場合は、切削始めと終わりのトリマー操作にやり方があります。

詳しい操作方法に関しては、北欧風ミニチェストをDIY。箱物家具の作り方、お教えします。 の記事内の背板溝ほり加工の箇所及び、隠し丁番の使い方と取り付け方法とは? の記事を参照してください。

さねに接着剤を塗布し溝にはめ込む

天板・側板両方の溝にさねをはめ込み、圧締する

さねと両部位材の接合面に接着剤を塗布し、さねを溝にはめ込んでクランプで圧締して接合します。

まとめ

今回は、箱物家具の天板と側板・中仕切り板との接合方法について説明しました。

天板は、箱物家具の外観に影響する箇所なので、接合の精度や仕上げの良し悪しが重要になります。

天板と側板・中仕切り板の接合には様々な方法がありますが、外観を意識した接合方法で精度の良い加工・仕上げを行う必要があります。

今回紹介した接合方法を参考にしてみてくださいね。

箱物家具のその他のフレーム部接合方法に関しては、箱物家具の作り方。側板・中仕切り板と棚板(固定棚)の接合方法とは? と 箱物家具の作り方。地板と側板・中仕切り板の接合方法とは? の記事を参照してください。